来源 | 电动学堂

与传统燃油车相比,燃料电池车系统的运行温度较低,并且散热器与环境温差较小,燃料电池车系统通过排放释放的热量远低于燃油车,系统超过90%的散热量需要通过热管理系统,这导致了燃料电池车对于热管理要求更高,也对热平衡测试提出更高要求。

本文以燃料电池车NEXO为研究对象,在深入研究车型的热管理系统的基础上,构建热平衡测试方案,制定试验大纲,提出一套热平衡测试方法,对于指导燃料电池车热平衡测试有重要意义。

1、研究对象参数

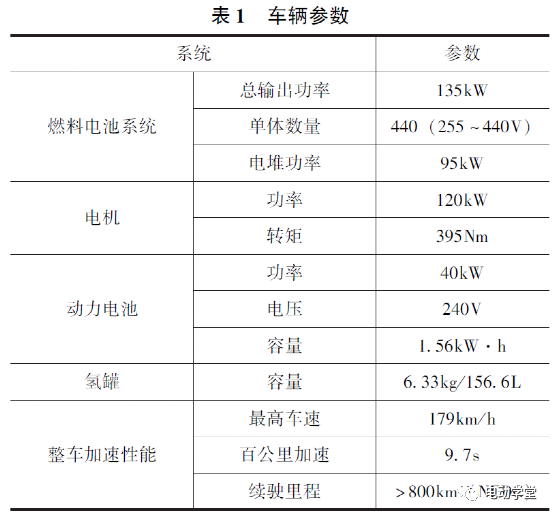

本文以现代燃料电池电动汽车NEXO为研究对象,整车基本参数见表1。

2、热管理系统原理

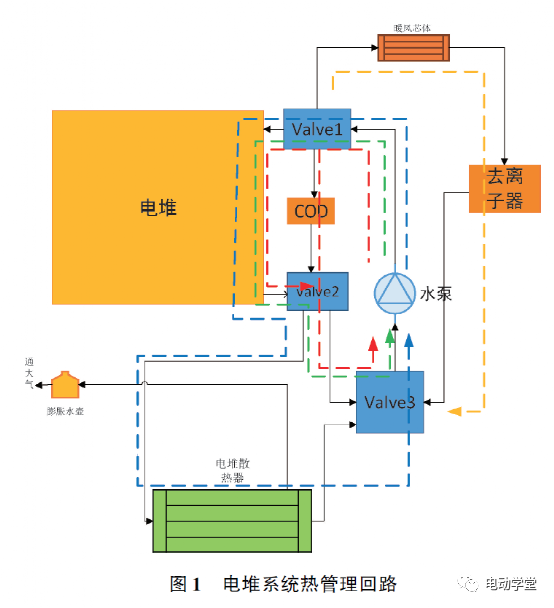

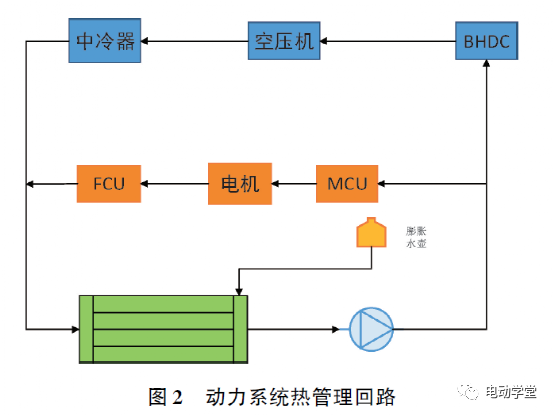

NEXO燃料电池系统与动力系统工作温度不同,两个系统采用不同的热管理回路。如图1和图2所示,动力电池热管理回路包含电机、MCU(电机控制器)、FCU(电堆控制器)、BHDC(电池高压DCDC)、空气压缩机、中冷器、水泵、散热器等部件。电堆系统热管理回路包含电堆、去离子器、COD加热器(阴极氧消耗加热器)、暖风芯体、水泵、散热器等部件。而车辆动力电池采用的风冷电池,没有液冷回路。

以电堆热管理回路为例,分析工作原理:

1)在低温环境下,若乘员舱不起动暖气,冷却液也无离子过高现象,则有三种工作模式:其一是外部辅助加热,如图中红色虚线箭头所示;其二是电堆自身热平衡,如图中绿色虚线箭头所示;其三是电堆散热过程,如图中蓝色虚线箭头所示。若需要使用电堆余热采暖或冷却液离子过高,则上述三种工作模式均可增加如图中橙色虚线箭头所示回路。

2)在常温、高温环境下,不需要外部件加热,COD加热器回路不工作。若冷却液无离子增高现象,有两种工作模式:其一是电堆自身热平衡,如图中绿色虚线箭头所示;其二是电堆散热过程,如图中蓝色虚线箭头所示。若需冷却液离子过高,则上述两种工作模式均可增加如图中橙色虚线箭头所示回路。

3、测试方案

3.1 信号筛选方案

热平衡测试重点考察车辆在不同测试工况下实现热平衡的控制策略,筛选关键测试信号如下:

1)温度信号。包含电堆热管理回路温度信号、动力系统热管理回路温度信号、乘员舱温度信号等位置,如电堆进出水口温度、电机进出水口温度等信号。

2)流量信号。包含电堆热管理回路各管路流量信号、动力系统热管理回路各管路流量信号,如电堆出水口流量、动力系统散热器出水口流量等信号。

3)压力信号。包含电堆热管理回路各管路压力信号、动力系统热管理回路各管路压力信号,如电堆进出水口压力、电机进出水口压力等信号。

4)电信号。包含各个供电部件、高压用电部件电流电压信号,如电堆输出电压电流、动力电池电压电流等信号。

5)整车状态信号。包含车辆行驶状态、动力系统工作状态、供氢状态等信号,如车速、加速踏板开度、电机转矩、氢罐温度压力等信号。

3.2 信号采集方案

信号获取方式,一般采用传感器和CAN信号解析的方法。基于信号筛选方案,获取温度信号时尽量采用传感器直接获取的方式,某些空间狭小难以布置的传感器,可选择将温度传感器布置在金属管壁表面,并做好保温隔热。流量信号获取应根据热管理回路分析,同一支路布置一个流量传感器即可,以此获取某些控制阀的开关门限值,并用于热量计算。压力信号获取,应该以热管理回路分析为基础,在典型位置布置传感器,以获取关键部件的压力信号。电信号获取一般采用传感器的方式获取,某些不便于布置传感器的部件,可以采用CAN信号。整车状态信号可以同步采集底盘测功机转速、转矩信号,同时可以通过CAN总线获取加速踏板开度、电机转矩、SOC等信号。

3.3 测试工况

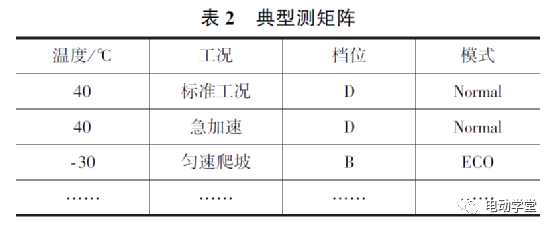

为保证测试的全面性,全面反映测试车辆的热平衡性能和策略,采用多因素组合的方式,构建测试矩阵,典型测试矩阵见表2。

4、数据分析

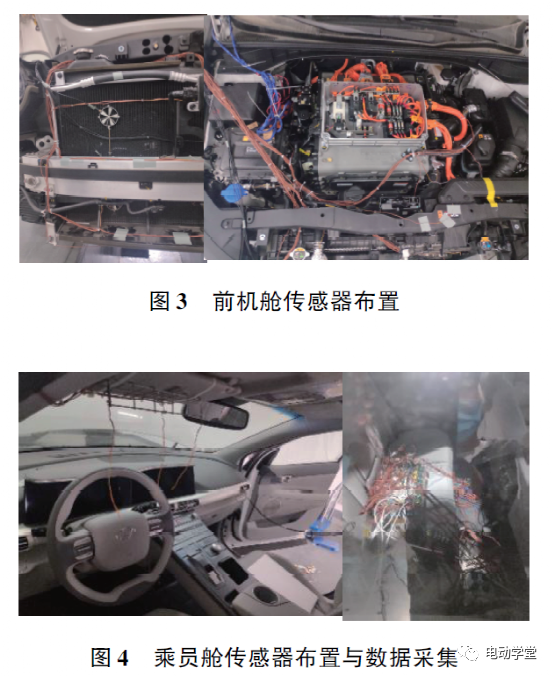

根据以上测试方案,采集NEXO的前机舱内、乘员舱内、底盘等位置的100余个测试信号,并进行高低温环境测试,如图3~图5所示。

在CLTC-P工况下,经过40℃环境仓内充分浸车后,测试重点分析燃料电池系统热平衡策略。该工况下环境温度较高,电堆温度上升迅速,电堆冷却回路基本是图1电堆系统热管理回路中蓝色虚线箭头回路(图6)。

质子交换膜燃料单体电池在标准状态下的理论电动势为1229V,氢气反应释放的能量约为输出电能和发热量之和,电堆理论发热功率可以采用式(1)计算,电堆放电功率和理论发热功率如图7所示。

Ph=(1229n-U)I (1)

式中,Ph为理论发热功率;n为单体数量;U电堆输出电压;I为电堆输出电流。

在整个CLTC循环工况中,电堆共输出470kWh,累计理论发热量249kWh。在880s时,电堆在CLTC ̄P工况下的输出功率达到瞬时最大值75kW,此时理论发热功率达到55kW,由于电堆在此功率下的运行时间低于03s,在此瞬间,电堆出水口温度不变。

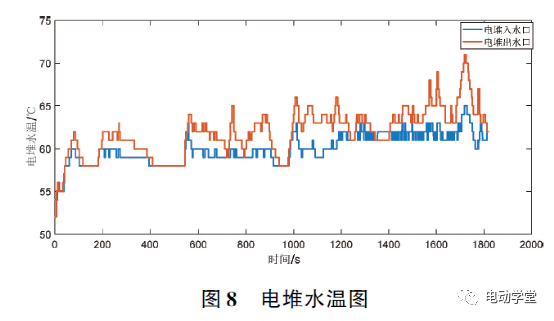

在CLTC工况下,电堆出水口初始温度为54℃,终止温度为62℃,平均温度618℃;入水口初始温度为52℃,终止温度为62℃,平均温度600℃。电堆出水口温度与电堆理论发热功率跟随特性明显,在1722s、电堆输出功率41kW、电堆理论发热功率27kW时,电堆出水口温度达到最高值71℃。由于温度上升是一个较为缓慢增长的过程,在电堆出水口温度达到71℃之前的40s内(1682~1722s),电堆共输出电量041kWh,理论放热量达到027kWh,电堆出水口温度由63℃增长到71℃(图8)。

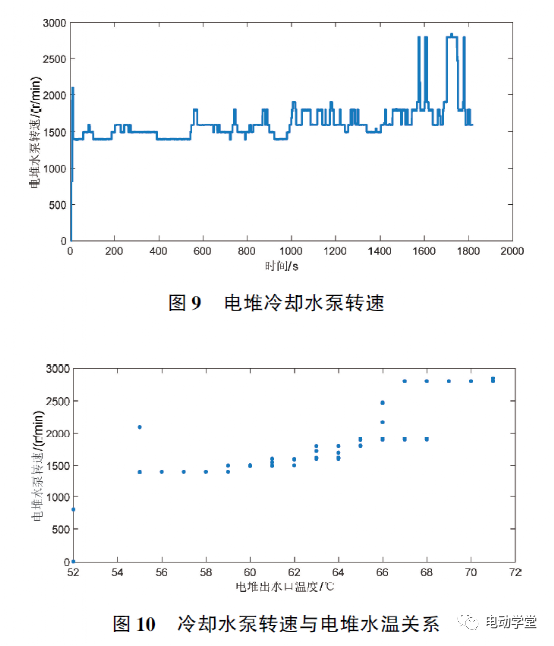

电堆冷却水泵平均转速为1621r/min,最高转速可达2800r/min,水泵转速与电堆出水口温度和电堆功率有明显关联。在电堆较低输出功率大约8~12kW、电堆出水口温度约为60~65℃时,冷却水泵转速约为1400~1800r/min。在此温度区间,温度越高,转速越大;当电堆出水口温度超过65℃时,电堆理论放热功率超过22kW,电堆水泵转速迅速增长到2800r/min(图9和图10)。

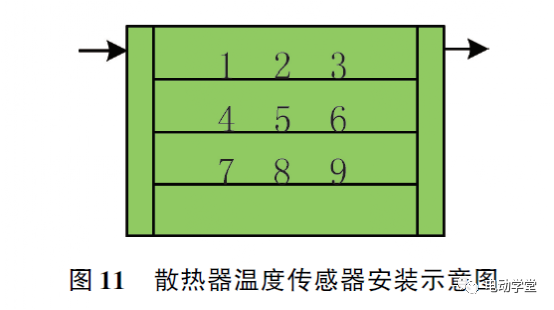

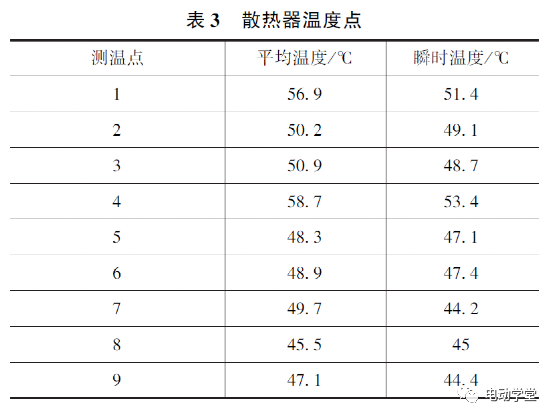

在电堆散热器上均布9个传感器,如图11所示,其中1、4、9温度点靠近散热器入水口,2、5、8温度点处于电热器中间,3、6、9温度点靠近出水口。

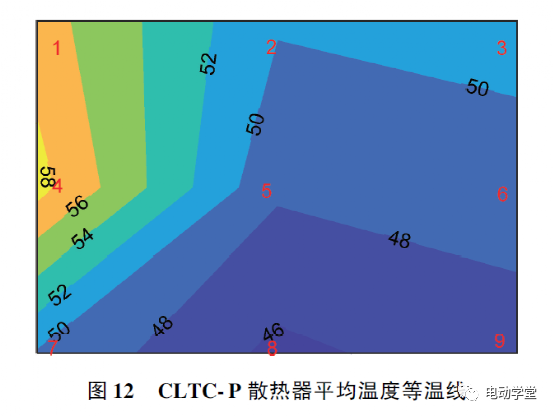

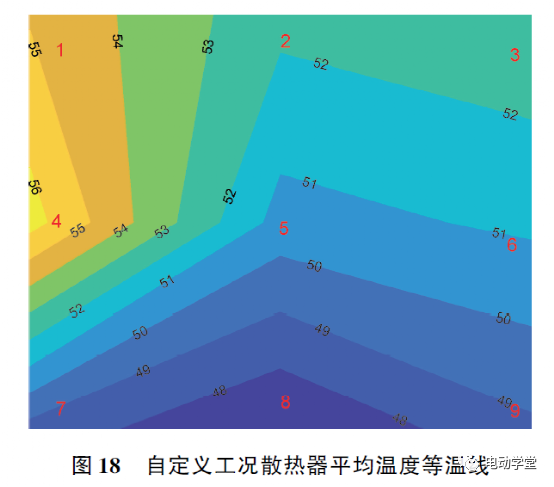

在CLTC-P工况,图中4温度点平均温度最高,温度基本接近出水口温度,8温度点平均温度最低,温度传感器平均温度和电堆出水口温度为71℃时,散热器温度点见表3,由此拟合所测区域等温度线如图12所示,图中红色数字为所测温度点,所测区域中,左上部温度高,右下方温度低,由此可见电堆散热器的散热温度变化过程。

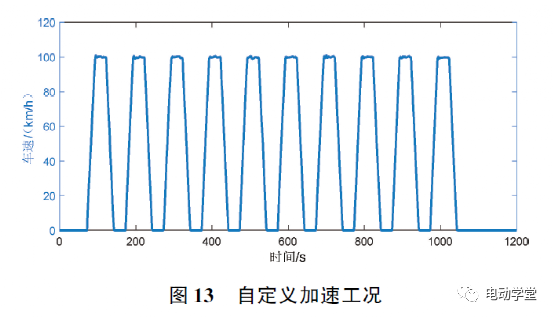

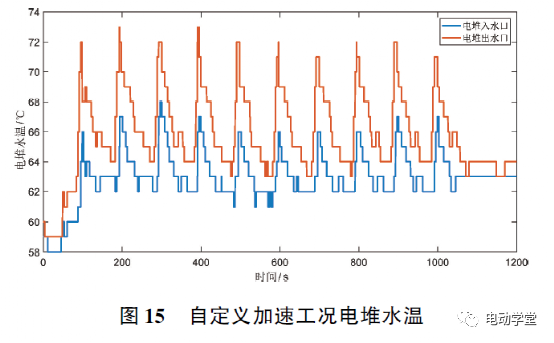

自定义加速工况,从0加速到100km/h在减速到0,连续重复10次,如图13所示。电堆输出功率随工况变化,如图14所示。

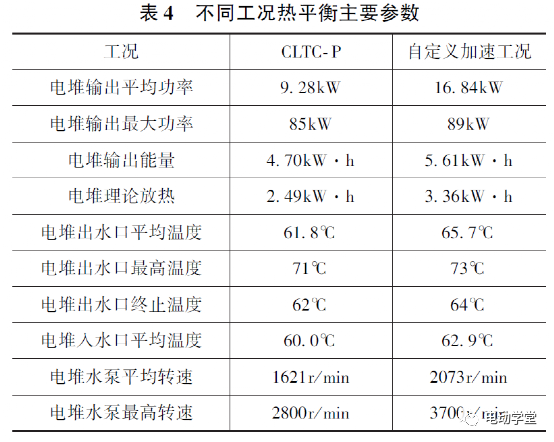

对比两个工况,燃料电池车热平衡主要参数见表4。

在两种工况下,NEXO电堆输出平均功率不同,自定义加速工况下的电堆平均输出功率是CLTC-P的18倍,电堆出水口平均温度差别4℃,电堆出水口终止温度和最高温度仅仅相差2℃,电堆水泵平均转速相差450r/min,自定义加速工况的水泵最高转速可达3700r/min。

对比图14与图7,在自定义加速工况下,电堆平均输出功率和理论发热功率相对较大,为满足电堆的散热需求,电堆水泵转速与电堆出水口温度之间具有明显的跟随关系,电堆出水口温度达到68℃以上,电堆水泵转速超过2800r/min,风扇转速达到2000r/min,如图15~图17所示。在电堆水泵、冷却风扇的共同作用下,上述两工况的散热器各温度测量点的平均温度变化趋势基本一致,如图12和图18所示。由此可见NEXO热管理系统通过良好的匹配标定,精准控制电堆水泵、冷却风扇等相关部件,具备良好的工况适用性,使燃料电池车系统温度平衡在合理范围之内。

5、结论

本文提出的燃料电池车热平衡测试方法,基于车辆参数分析和热管理回路工作方式理论分析,筛选关键测试信号并确认信号获取方式,并基于影响因素制定多维度试验矩阵等,经实车测试,该方法能够良好地测试分析车辆热平衡性能。该燃料电池车热平衡性能设计良好,在各种不同功率需求时,能够通过控制热管理相关部件快速散热,使得电堆热平衡温度维持在一个合理的温度区间,有助于发挥燃料电池系统的最优性能。本文提出的测试方法为燃料电池车热平衡研发验证提供了良好的借鉴,有利于缩短车辆研发周期。

广告

广告