文章来源:1.中国汽车技术研究中心有限公司;2.中国质量认证中心 1引言 对于锂离子电池而言,其电性能、寿命和安全性都受电池工作温度的影响。高温会加快锂离子电池的衰减速率,降低电池的循环寿命 ,低温不仅会对电池寿命造成影响,甚至还会诱发安全风险(例

文章来源:1.中国汽车技术研究中心有限公司;2.中国质量认证中心

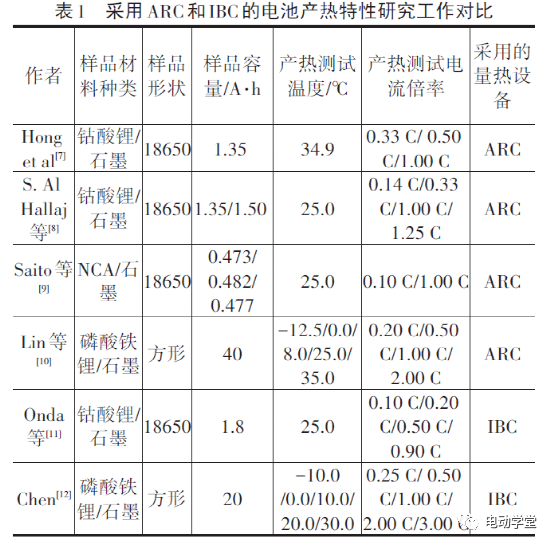

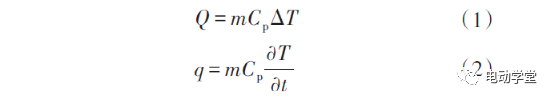

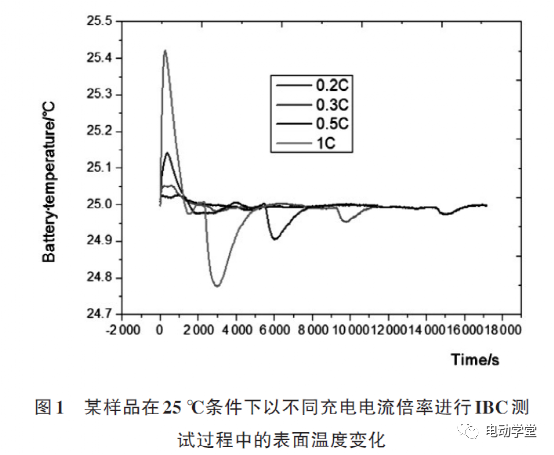

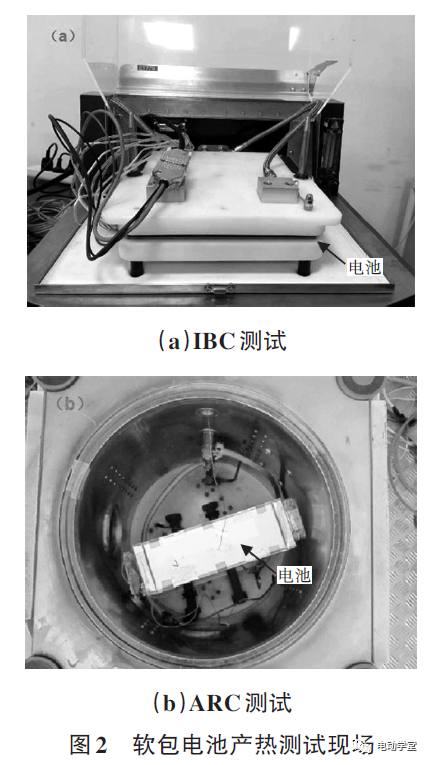

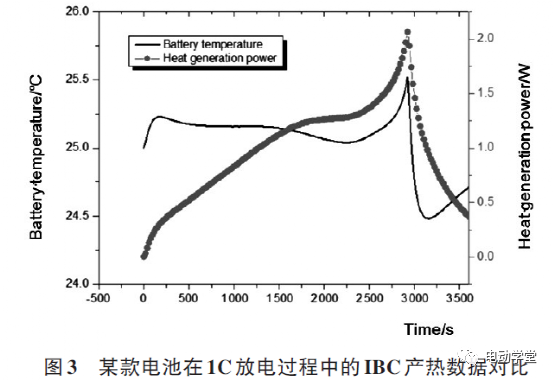

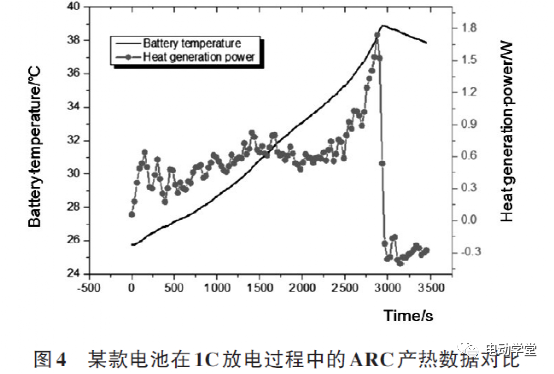

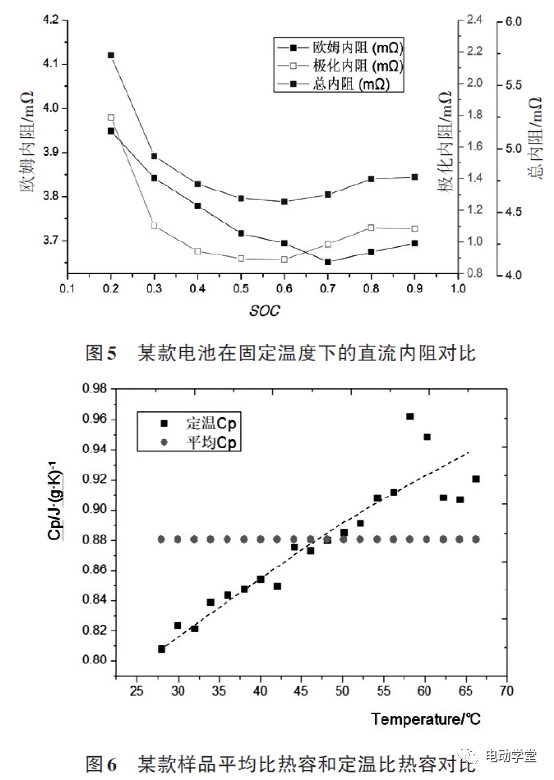

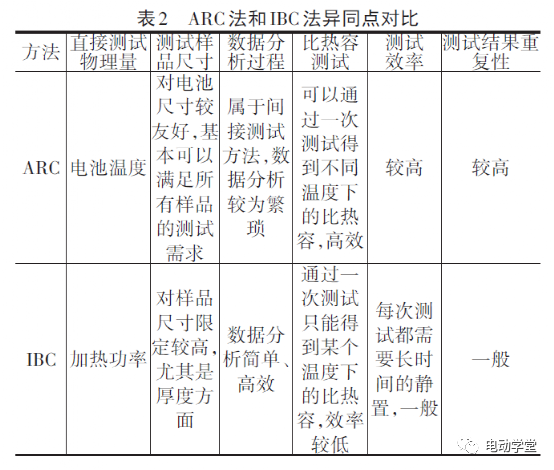

对于锂离子电池而言,其电性能、寿命和安全性都受电池工作温度的影响。高温会加快锂离子电池的衰减速率,降低电池的循环寿命 ,低温不仅会对电池寿命造成影响,甚至还会诱发安全风险(例如:低温大电流倍率充电容易造成锂枝晶的产生)。为一 款电池设计可靠的热管理系统,其中极为重要的一环便是精确测定电池热物性参数和产热特征,其中热物性参数主要包括电池比热容和各向异性的导热系数,该参数主要是用于电池热管理系统仿真中传热过程的准确模拟。产热特征则包括电池在一定工况下的温度变化、瞬时/平均产热功率和总产热量等,该特征一方面用于为热管理系统散热量计算提供依据,另外一方面可以用来验证电池热模型的仿真可靠性。针对电池的产热特性,目前主流的量化分析实验手段包括加速绝热量热仪( AcceleratingRateCalorime ⁃ rimeter,IBC),如表1中所示。相比较而言,采用ARC在电池产热特性研究领域应用度更广。电池的产热特性对于其安全、高效使用极其重要,因此,越来越引起人们的关注。合适、高效的电池热特性量化分析手段目前需求迫切,本文试图从测试原理、模拟场景、测试样品尺寸、数据分析过程以及测试结果等多角度,对比上述2种方法的异同,以期望为产品研发和科研人员提供有益参考。等温量热法基于等温量热仪( IBC)和功率补偿法进行电池产热量的精确测试。测试中,将电池置于IBC测试腔中,测试腔与电池表面通过导热材料接触,尽量减小接触热阻。电池表面布置加热器,该加热器 的功率通过控制器精确控制。首先将设备循环器(冷却或加热系统)及测试腔温度加热或冷却到低于目标测试温度以下的某一温度。维持循环器及设备测试腔内的温度恒定,用精密功率控制的加热器把待测电池样品加热到目标温度。待电池温度稳定后,通过充放电设备控制电池按照一定的工况进行充放电测试。如果电池对外放热,则系统温度有上升的趋势,温度 传感器反馈至设备并控制减少加热器功率,以维持电池温度不变,加热器减少的功率即为电池的放热功率 (即所谓的功率补偿原理)。与之相对应的,如果电池吸热,则控制加热器增加功率,增加的部分即为电池的吸热功率。通过计算加热器的功率变化,来间接计算电池产生或者吸收的热量。绝热量热法是基于加速量热仪( ARC)提供的1种近似绝热环境下的热量测试分析方法,最早是由美国陶氏化学公司在上世纪70年代设计开发,80年代经美国哥伦比亚科学公司进行了商业化。具体过程包括以下步骤:将被测样品放置在 ARC设备腔体内后,将设备上盖合毕,对腔体做密封处理。腔体的四周及上下部都配有温度传感器,能够实时精准的监测腔体内环境的温度变化。此外,腔体内有用来监测被测样品的热电偶,热电偶的数量和测试位置取决于被测样品的尺寸形状及测试目的。通过对被测样品进行精准的温度变化跟踪,腔体进行相应的温度跟随和热量补偿,保持腔体环境和被测样品温度一致,避免被测样品与环境进行热交换,从而为被测样品提供1种近似绝热的 环境。在绝热环境下,被测样品的热量积累及温度变 化只与自身的热特性和反应有关,获取电池温升后,在已知电池质量和比热容的前提下即可以通过式(1)和式(2)分别计算电池的产热量和瞬时产热功率。式中, Q为电池的产热量;m为电池质量;Cp为电池比热容;T为电池温度;q为电池产热功率;t为时间。电池在充放电循环过程中会不断地产生热量,采 用ARC的测试模拟法是电池在没有任何对外散热条件下热量累积、温度上升(甚至直至热失控)的过程,电池的产热测试结果与电池工作温度、SOC、SOH、电流倍率、充放电状态都有关系。这种测试场景在某种意义上偏离了电池的实际工作状态,但仍不失为作为检测电池临界状态的一种手段。采用 IBC的测试模拟法则正好相反,其模拟的是 (接近)理想散热条件,即电池产生的热量都能够被及 时带走,从而电池始终处于恒温的状态,电池的产热测试结果仅与SOC、SOH、电流倍率、充放电状态有关。当然受冷浴响应时间的限制,电池温度通常也会在一定的范围内波动,如图1所示即为某软包电池在以不同电流倍率进行IBC测试过程中电池表面温度的变化,电池温度波动通常都会出现在电池开始放电和放电结束的时刻,一般认为电池温度在±0.5℃之间波动即为正常。采用某型号 IBC和某型号ARC测试软包电池现 场如图 2所示。对于接触式的IBC测试设备,在测试中被测对象需要与测试腔进行充分接触,因此对于圆柱形电池需要特定的夹具。对于软包电池和硬壳电池,则受限于冷腔的尺寸以及电池的厚度,体积太大的电池其测试精度将会下降(尤其是受限于电池厚度 ,体积太大的电池其测试精度将会下降(尤其是受限于电池厚度尺寸)。对于 ARC测试设备而言,对电池的体积则较为友 好,由于测试腔体较大,基本上所有规格尺寸的电池样品都可以实现测试,甚至于可以进行电池模组产热的测试分析。对于采用 ARC对电池产热进行定量分析,需要首先配合使用直流电源和电加热片,测试得到一定加热功率下被测对象的温度变化,进而通过温度守恒定律计算得到比热容(包括平均比热容和变温比热容)。以此为基础,通过测试充放电过程中的电池绝热温升,可以计算得出电池的温度变化速率,进而通过公式(1)和公式(2)得到瞬时产热功率、平均产热功率及总产热能量。此外,ARC还能够采集电池在热失控整体过程中时间、温度和压力数据,能够分析得到电池在热失控的不同阶段下自放热温度及时间长度的变化,也能得到热失控的温度和压力的变化情 况。通过功率补偿方法, IBC设备可以直接测试得到电池的定温比热容和产热数据(包括产热量和瞬时产热功率),相对而言数据分析过程较ARC法更加简单、高效。如图 3和图4分别是针对同一只电池开展IBC和ARC测试时,电池产热功率和温度曲线随时间的变化。可以看出,在IBC测试中,电池的温度变化仅在很小的温度范围(24.5~25.5℃)内波动,因此温度对电池内阻的影响基本可以忽略不计。通过IBC测试获得的电池产热功率随着放电的进行呈逐渐增加的趋势,在放电中期有短暂的平台现象。由于在测试过程中电池的温度和老化状态都可以认为不变,因此上述特征主要是受SOC影响。从图5所示的电池直流内阻随SOC的变化关系可以,随着放电进行(SOC减小),电 池内阻呈现逐渐增加趋势,并在放电末期由于内部 极化效应增加往导致内阻往急剧增加。对比图3和图5可知,该款电池可逆反应热在放电过程中主要呈现放热特征。对于 ARC测试结果(图4),电池温度在测试中变化较为剧烈,温升幅度最高达到12℃。测试得到的电池瞬时产热功率在大部分时间内随放电的进行呈现平台现象,在放电末期会显著增加。这一特征是电池SOC和温度同时变化、综合影响的结果。综合以上分析,可以看出采用 IBC进行电池产热特性分析更适合于单因素分析,例如在相同倍率、温度下分析SOC、充放电的影响,或在相同倍率和充放 电状态下分析温度的影响。而 ARC方法则由于各影响因素的耦合作用,较难实现解耦分析。电池比热容通过 IBC和ARC2种设备均可以测得。其不同点在于,采用ARC可以通过1次测试得到电池在一定温度范围的平均比热容,或者通过1次测试得到某个温度范围内不同温度下的定温比热容,如图6所示即为某款样品的平均比热容和定温比热容的对比。可以看出,该款样品的比热容随着温度的升高逐渐变大,在45℃左右,平均比热容与定温比热容相等。采用 IBC通过1次测试则只能得到某个温度下的定温比热容,若要得到某只样品的变温比热容数据,只能通过多次测试得到,测试效率较低,可行性较差。本文系统总结和分析了绝热量热法和等温量热法在电池产热特性测试方面的异同点,进一步总结如表 2所示。整体上而言,2种方法在特定领域存在各自的优势,ARC法可以高效获取电池比热容数值,IBC法则可以对电池产热特性进行单因素分析。通过2种 方法的配合使用,可以更加全面的表征电池在不同使用工况下的产热功率及产热能量的变化情况,和在全生命周期内不同阶段的产热功率及产热能量的变化情况,能够为指导热管理系统在控制电池不同状态下的温度提供准确的输入。

广告

广告