基于AMESim汽车冷却系统热管理影响因素分析

1 引言

强制循环水冷系统是目前最常用的发动机散热系统,系统利用水泵带动冷却介质实现两次热量交换,实现发动机热量最终与空气之间的热量交换,实现散热,保证发动机的正常工作。冷却系统单个零部件的性能对系统影响较大,而相互之间的协调匹配直接决定了单个部件的性能能否有效发挥[1]。因此对整个发动机的热管理系统进行研究具有重要意义。国内外学者对此进行了一定研究:文献[2]采用风洞试验对冷却风扇和散热器之间的最佳匹配工作点进行分析;文献[3]通过改变冷却风扇导风罩的设计,以冷却风量作为指标,获得最优设计;文献[4]采用软件仿真的方法分析叶片倾斜角度对整个冷却系统性能的影响规律;文献[5]基于风洞试验分析不同散热器芯的传热特性。

针对强制循环水冷系统发动机的热管理系统进行分析,分析冷却系统各部件热物理特性和性能参数,基于AMESim建立整个系统的热管理仿真计算模型;对比两种常用工况下的冷却介质温度变化,获得水冷散热器和中冷散热器进出口温度的变化规律;搭建发动机冷却系统运行试验台,对热管理模型的分析结果进行验证;基于热管理模型,对格栅迎风面积、散热器迎风面积、散热器排数、水泵传动比等影响冷却性能的多个因素进行分析,获得冷却系统各部件参数变化情况对冷却系统性能的影响规律。

2 冷却系统布置

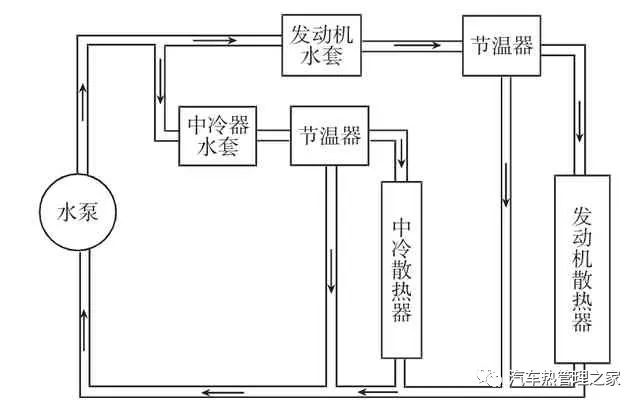

在冷却系统的设计中,通常采用双循环下的一泵两路冷却水循环系统[6],即只使用发动机附带的一个冷却水泵完成两个循环水路的水循环过程。该系统示意图,如图1所示。

图1 冷却系统一泵两路示意图

Fig.1 Schematic Diagram of a Two-Way Cooling System

3 冷却系统的热管理模型

3.1 系统模型

对系统主要部件进行分析,基于AMESim建立发动机热管理系统模型。发动机、水泵作为核心部件可以直接输入特性曲线和相关参数[7]。下面对其他部件进行分析。

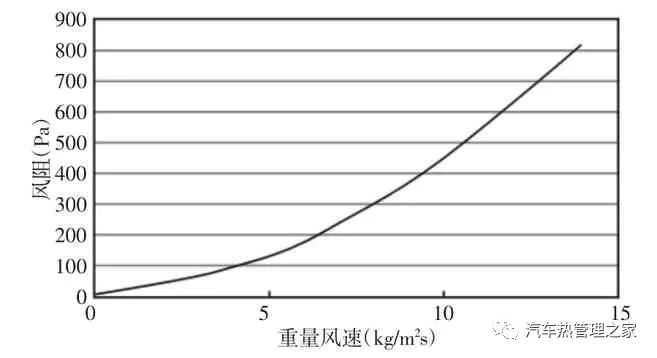

3.1.1 风扇模型

风扇的外形参数按照实际车辆设计,具体参数:直径760mm,叶片宽度105mm,叶片数7,厚度87mm。因为采用发动机曲轴直接驱动风扇,所以转速传输比为1:1。风扇三种转速下的静压特性表,如表1所示。整合风扇的静压流量参数将其输入到AMEsim软件内置的参数模型中。

表1 风扇的静压流量特性曲线

Tab.1 Static Pressure Flow Characteristics of the Fan

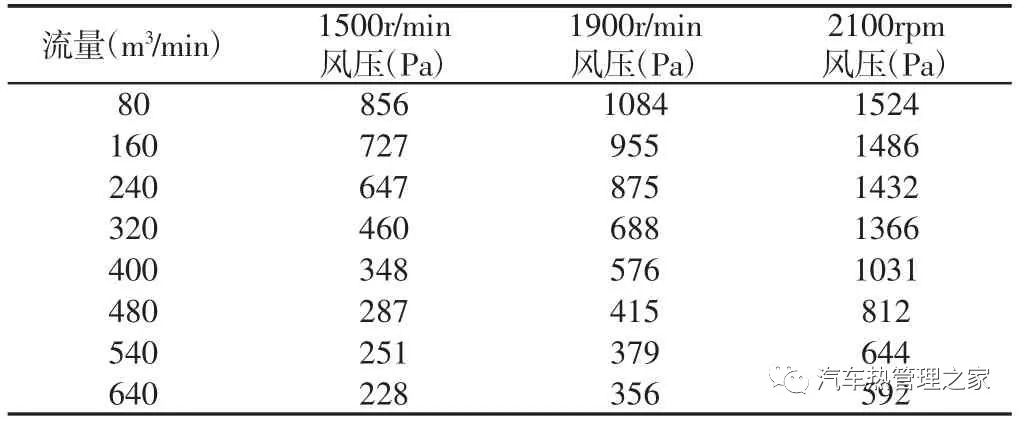

3.1.2 水冷散热器模型

水冷散热器的基本参数设定:外形尺寸分别为高度780mm,宽度760mm,厚度120mm。水冷散热器的总散热面积为76m2,散热器芯管的规格为(2.5×14)mm,分4排布置,每排厚28mm,散热器整体最大水流量为88L/min。水冷散热器的风阻曲线,如图2所示。

图2 水冷散热器风阻曲线

Fig.2 Wind-Cooled Radiator Wind Resistance Curve

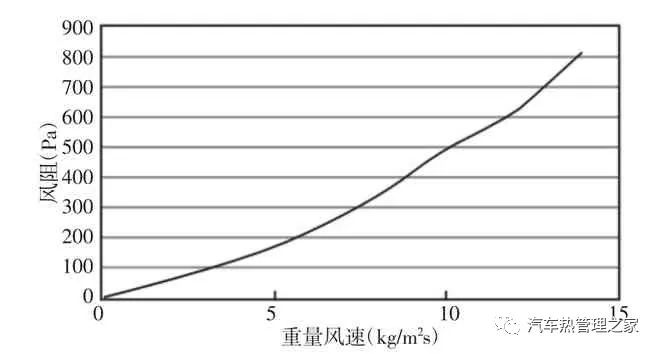

3.1.3 中冷器模型

中冷散热器的基本参数设定:外形尺寸分别为高度560mm,宽度720mm,厚度90mm,散热面积为22m2,芯管规格为(6×65)mm;单排布置,总体厚度为90mm,最大空气流量为230L/min。中冷散热器风阻曲线,如图3所示。

图3 中冷散热器风阻曲线

Fig.3 Cold Radiator Wind Resistance Curve

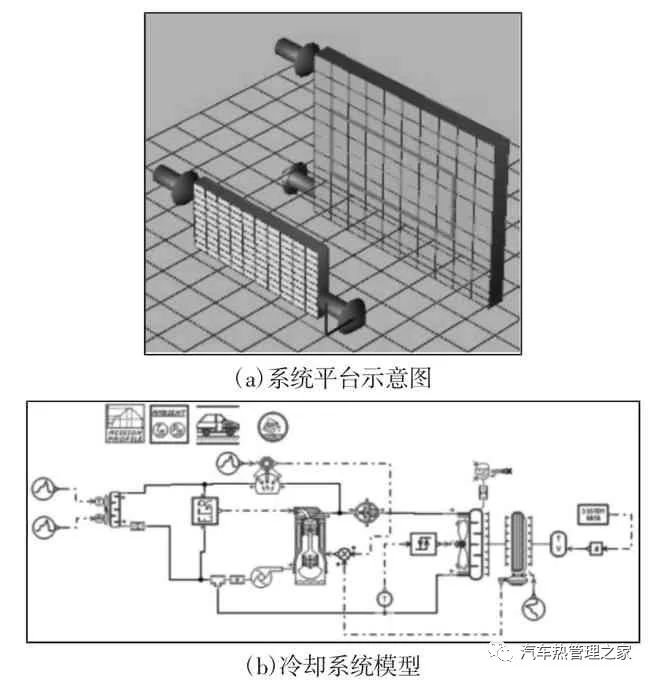

3.1.4 冷却系统各部件模型布置

热布置影响图,如图4所示。按照实际实验尺寸,将中冷散热器布置在水冷散热器的前方偏上部,位置坐标为(X,Y,Z=0,180,240),水冷散热器的坐标为(X,Y,Z=95,0,0),冷却风扇的坐标(X,Y,Z=350,120,160)。

图4 冷却系统模型图

Fig.4 Cooling System Model Diagram

3.2 计算分析

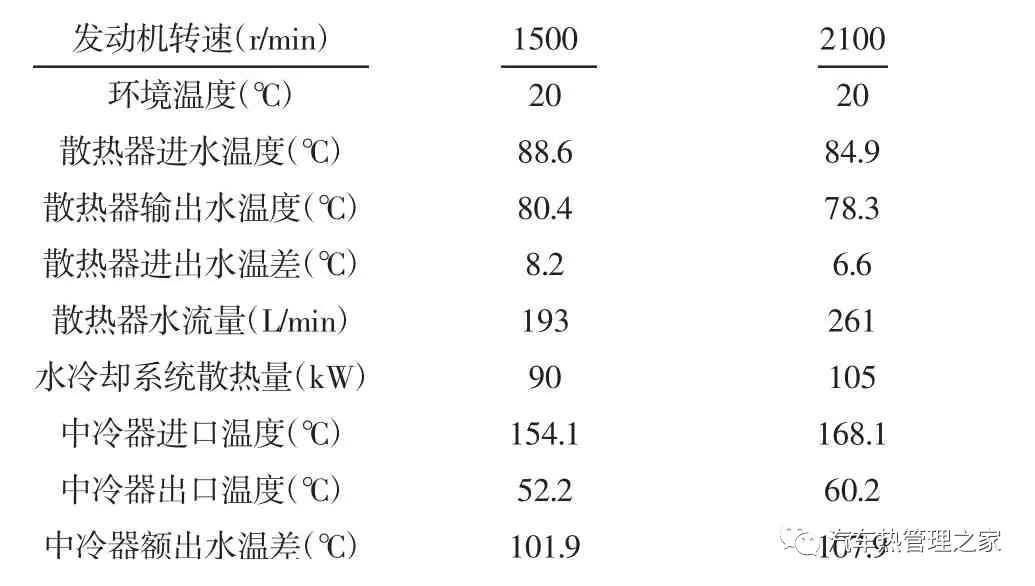

分别设定发动机运行参数如表2所示。

表2 发动机运行参数

Tab.2 Engine Operating Parameter

3.2.1 工况一

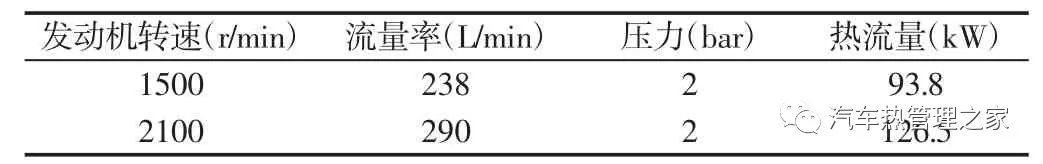

在20℃的环境温度下,以三档控制下的25km/h的速度下在无坡度的路面上行驶,发动机转速保持在最高转速2100rpm。散热器进出口水管温度变化,如图5(a)所示。中冷散热器进出口空气温度变化,如图5(b)所示。

图5发动机转速2100r/min进出口温度图

Fig.5 Engine Speed 2100r/min Inlet and Outlet Temperature

图5 (a)可以看到,在发动机水温较低的时候节温器关闭,冷却液执行小循环,不流过散热器就直接流回发动机;当冷却液升高到80℃时,节温器开启,冷却液流道变为大循环,通过散热器进行散热。80s之前系统温度较低且保持不变,(80~120)s系统温度出现波动,入口温度最高达到90℃,之后系统达到热平衡状态,散热器入口温度维持在84.9℃左右,出口温度维持在78.3℃左右,温差为6.6℃。

图5(b)可以看到,中冷散热器与前者不同,开始即出现增加,(20~40)s出现波动,40s后趋于稳定状态。达到稳定时,入口温度168.1℃,出口为60.2℃,温差为107.9℃。

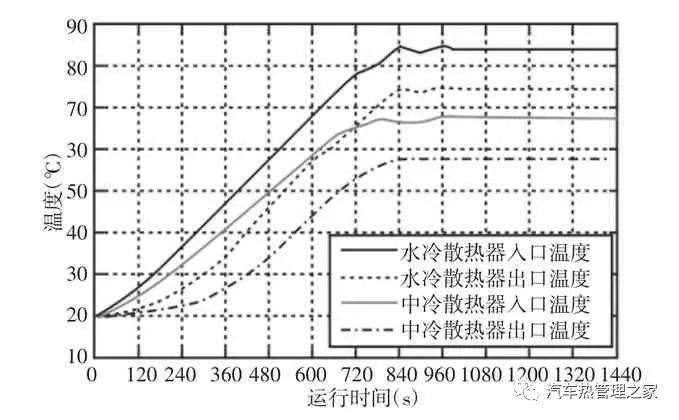

3.2.2 工况二

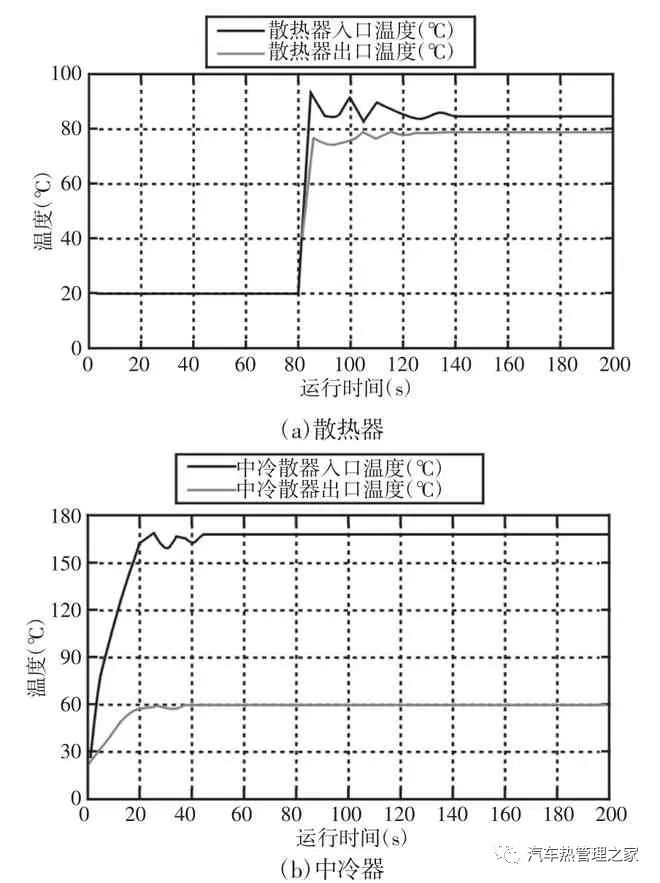

在20℃的环境温度下,车辆以二档控制下的15km/h的速度下在无坡度的路面上行驶,发动机的转速保持在最大转矩时的转速1500rpm,散热器的进出口水管温度变化,如图6(a)所示。中冷散热器的进出口空气温度变化,如图6(b)所示。

图6 发动机转速1500rpm进出口温度图

Fig.6 Engine Speed 1500rpm Inlet and Outlet Temperature

由图6(a)可知,与发动机转速为2100r/min时相类似,由于节温器的作用,温度先保持不变,之后快速增加出现波动,最后保持稳定不变。稳定后,散热器入口温度88.6℃左右,出口80.4℃左右,温差在8.2℃上下。

由图6(b)可知,与发动机转速为2100r/min时相类似,在40s之后,中冷散热器入口温度稳定在154.1℃左右,出口温度稳定在52.2℃左右,温差在101.9℃上下。

两种工况热平衡时各处温度分布,如表3所示。

表3 热平衡状态温度分布

Tab.3 Thermal Equilibrium State Temperature Distribution

表中可以看出,发动机转速在1500r/min时,及发动机在最大转矩状态时散热器的进出水温要明显高于发动机在最大转速下的冷却水温。在较低转速状态下,虽然需要的散热功率不是最大,但整个系统的冷却能力也比较低,因为冷却系统中的冷却水泵和冷却风扇都是由发动机直接带动的,发动机转速低导致风扇和水泵的功率也低。

4 冷却系统模型验证与分析

4.1 冷却系统运行实验平台

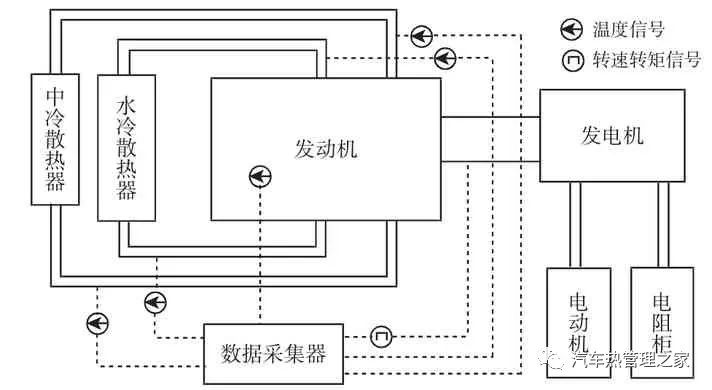

试验平台简图,如图7所示。利用以上试验设备搭建发动机冷却系统运行试验平台[9]。

图7 冷却系统试验台

Fig.7 Cooling System Test Bench

4.2 试验与模拟对比

4.2.1 高转速低转矩工况

发动机冷却系统的运行模拟运行试验中,发动机在转速为1900rpm输出功率为22.3kW工况条件下工作时,其水冷和中冷介质的温度变化曲线,如图8所示。

图8 发动机冷介质温度变化

Fig.8 Engine Cooling Medium Temperature Change

由图可知,系统需要较长时间才能达到热平衡。其时间远远大于计算机仿真的时间,而且散热器进出口的温度从初始就有变化的,这说明发动机的节温器即使在未达到开启温度时也会有一定的开度,有一定量的冷却液是经过散热器大循环流回发动机回水通道的,因此试验用发动机的热机过程较慢,节温器设置有待改进。

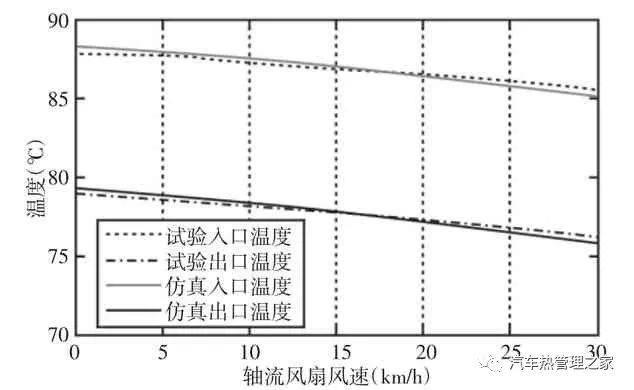

4.2.2 低转速中转矩工况

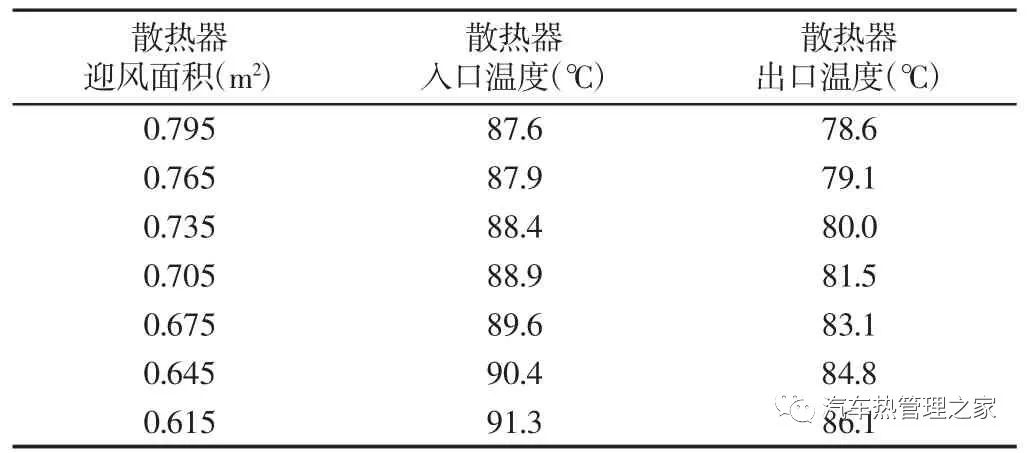

冷却系统达到热平衡后,随着轴流风扇的开启,冷却液的温度开始下降。轴流风扇的风速越高,热平衡温度越低。相同参数设置下,利用发动机热管理模型进行计算,对比结果的拟合曲线,如图9所示。图中可以看出,试验条件下的冷却液进出散热器温度与仿真计算的结果非常接近,说明仿真结果具有很高的可信性。关闭轴流风扇,当冷却系统恢复热平衡后,逐步缩小散热器的正面迎风面积,此时冷却液的温度开始上升。散热器的迎风面积越小,热平衡温度越高。散热器进出口温度随迎风面积的变化值,如表4所示。

图9 冷却液温度随风速变化

Fig.9 Coolant Temperature Change with Wind Speed

表4 出口温度受迎风面积影响变化

Tab.4 The Outlet Tem perature is Affected by the Windward Area

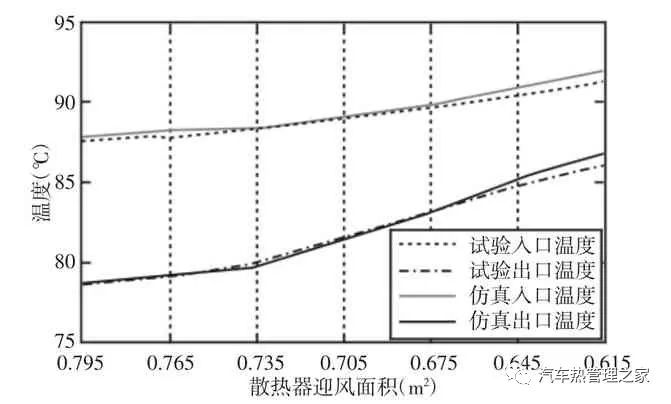

利用仿真模型进行分析,对比结果的拟合曲线,如图10所示。

图10 温度随散热器迎风面积变化

Fig.10 Temperature Change with the Windward Area of the Radiator

由图可知,模型仿真分析结果与试验分析结果基本一致,基于台架试验工况验证过的仿真模型的计算具有很高的准确性。

4.3 影响因素分析

4.3.1 格栅面积影响

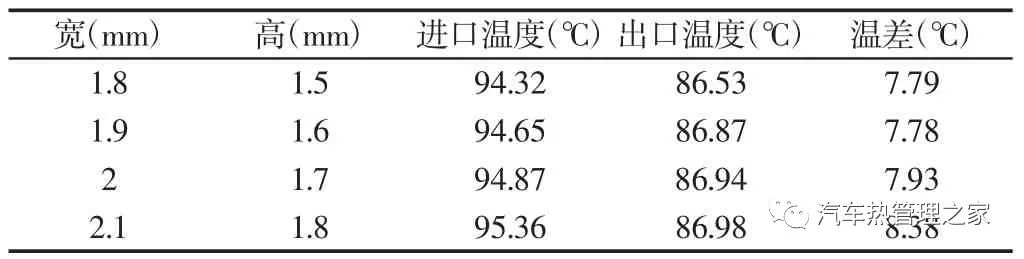

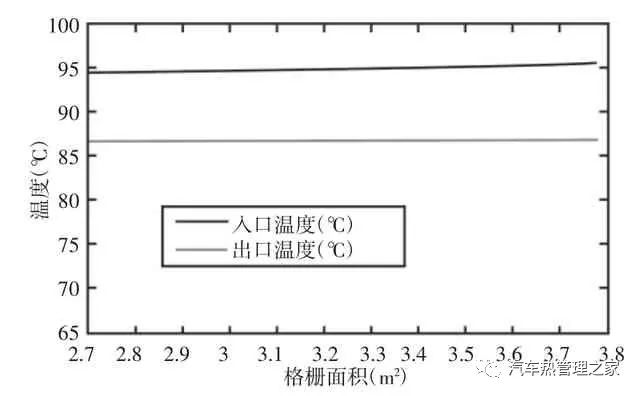

利用冷却系统热管理模型对表5种的四种方案进行分析,稳定时温度,如表5所示。

表5 格栅面积对冷却性能影响

Tab.5 Effect of Grid Area on Cooling Performance

拟合不同格栅面积下,得到格栅面积对冷却性能影响曲线,如图11所示。

图11 格栅面积对冷却性能影响

Fig.11 Effect of Grid Area on Cooling Performance

由图可知,格栅面积对冷却系统性能的影响十分有限,进出口温度基本不随格栅面积的增大而发生变化,基本保持稳定状态。

4.2.2 迎风面积影响

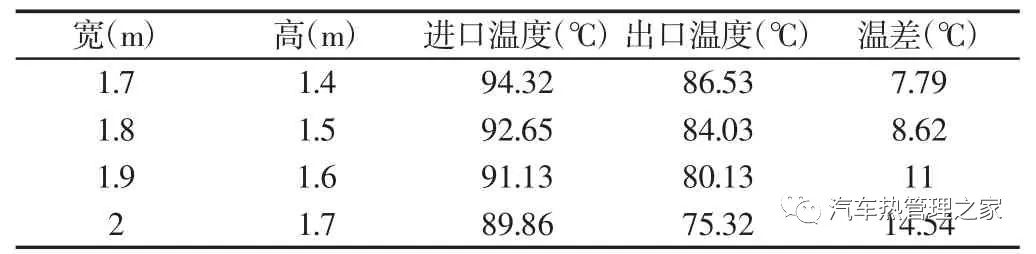

对进气散热器迎风面积不同尺寸分别建模计算,稳定时口温度分布,如表6所示。

表6 散热器迎风面积影响

Tab.6 Influence of the Windward Area of the Radiator

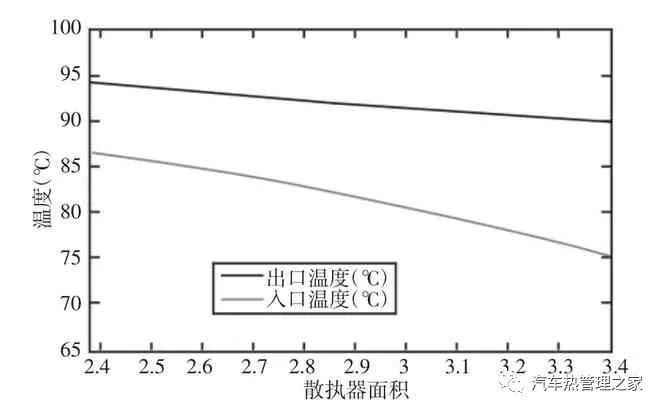

拟合不同散热器迎风面积下散热器进出口的温度变化特点,得到散热器迎风面积对冷却性能的影响曲线,如图12所示。

图12 散热器迎风面积对冷却性能影响

Fig.12 Effect of Windward Area on Cooling Performance

由图可知,当散热面积增加时,散热器进出口温度下降明显,同时,散热器进出口的温差也明显增加,表明散热器的散热能力增加。

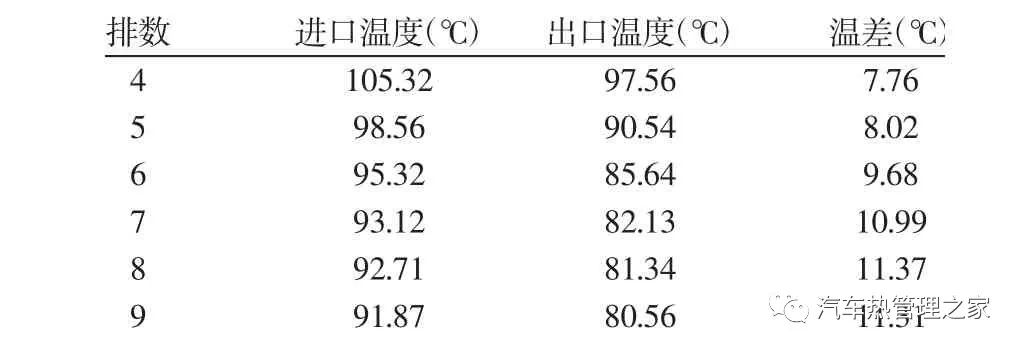

4.2.3 散热器排数影响

在保持散热面积不变的情况下,分别对排数从(4~9)的散热器的冷却特性进行分析,散热器进出口水温变化情况,如表7所示。结果表明,随着散热器排数的增加,进出散热器的温度快速下降,温差也不断上升,这是由于散热器中排数的布置对内部流场的流动性影响强烈所造成的。随着排数的增加流体的流动性增强,对流换热加强。但是另一方面排数的增加会受到散热器总体尺寸的限制,并且超过一定值后会使散热器冷却过剩,同时也会造成冷却空气风阻过大,使散热器与冷却风扇的匹配发生问题,对发动机的经济性有负面影响。

表7 散热器排数的影响

Tab.7 Effect of the Number of Radiator

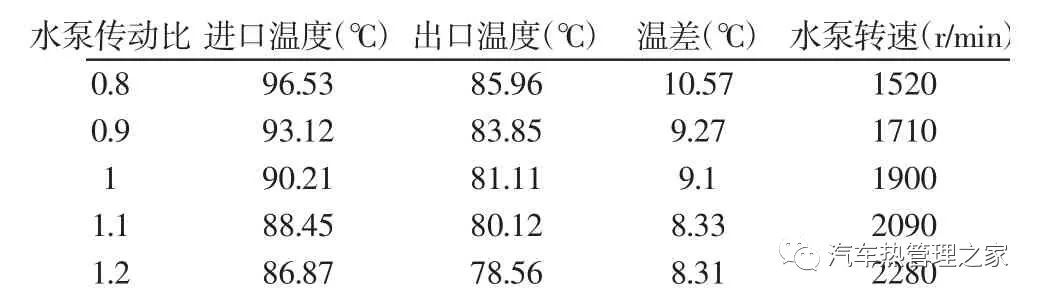

4.2.4 水泵传动比影响

设置不同传动比,如表8所示。获得不同方案稳定时,进出口的温度变化特点。可知,随着水泵传动比的增加,水泵的转速增大,此时系统中冷却液的流量增加,散热器能够进行更为高效的热量交换,从而有效的提升散热器的散热能力,降低散热器进出口的温度。

表8 水泵传动比的影响

Tab.8 Influence of Pump Transm ission Ratio

5 结论

(1)通过分析发动机冷却系统各部件热物理特性和性能参数,基于AMESim建立整个系统的热管理仿真计算模型;对比两种工况下的冷却介质温度变化可知,在低转速大转矩条件下,发动机对水冷冷却系统的冷却能力要求更高,而在高转速低转矩条件下对中冷系统的冷却能力要求更高;(2)搭建发动机冷却系统运行试验台,对比实验和仿真数据可知,两组数据差别很小,误差在6%以内,说明计算机仿真平台具有很高的可行性;(3)对影响冷却性能的格栅迎风面积、散热器迎风面积、散热器排数、水泵传动比等多个因素进行分析可知,发动机所配冷却系统部件中散热器的尺寸、位置等因素对系统的性能影响巨大,而格栅面积影响却很小,而水泵转动比也起着比较关键的作用。

作者:杨 英1,盘 飞2

1.重庆理工大学 车辆工程学院/汽车零部件先进制造技术教育部重点实验室

2.惠科光电科技有限公司

- 下一篇:乘用车车身水管理设计综述

- 上一篇:整体式轻型电驱桥减速器齿轮优化设计

编辑推荐

最新资讯

-

每秒采集100万个数据 | 下一代USB DAQ产品-

2025-04-07 14:12

-

重型商用车辆和客车的动力学——振动环境

2025-04-07 14:11

-

2025年10大隐形车衣品牌排行榜

2025-04-07 10:40

-

沃尔沃卡车与Greenlane合作推动商业电动化

2025-04-07 08:42

-

江铃晶马:美标转欧标充电结构专利

2025-04-07 08:39

广告

广告