乘用车车身水管理设计综述

汽车的密封防水性能对于驾乘体验和车辆质量有重要影响,一辆优秀的汽车不仅需要具备高质量的车身强度和动力性能,还需要具备出色的防水能力。车身如果防水性能不好,水便会沿着车身间隙进入车身内部,轻则影响驾乘体验,重则水分滞留,持续并多次进水以后,车身容易出现钣金腐蚀现象,或影响动力系统和电气系统,构成安全风险。

GB/T18384.3—2015《电动汽车安全要求第3部分:人员触电防护》在“防水”章节里对模拟清洗、模拟暴雨、模拟涉水都做了具体的要求。在国标之外,地方也有相关的涉水标准,并且更为严格,比如上海的《电动乘用车运行安全和维护保障技术规范》(DB31/T634—2012),北京的《北京市示范应用新能源小客车生产企业及产品审核备案管理细则》。试验过程中除了考核对动力系统绝缘电阻值,相应的车身内部不允许进水或允许极少量进水也应该作为一项评价指标。

因此,如何做好车身水管理工作是一个值得探讨的课题,本文基于此开展乘用车车身水管理研究,以期提升乘用车车身的正向开发能力。

1 车身水管理概述

车身水管理主要包括2部分内容:(1)防止车外的水流进车内,(2)限定车外的水沿着预定的路线流走,避免车体结构隐蔽处积水。

1.1 车身干湿区定义及密封面

降落的雨水、洗车的喷洒水、低洼路面的积水,以及其它车辆驶过低洼路面引起的积水飞溅都会造成车身接触水。乘用车车身上的不同部位根据功能要求和是否易接触水可分为干区和湿区,干区为乘员舱、行李箱等不易接触水和不易被水浸泡的区域,湿区为乘员舱、行李箱的外部易接触水或易被水浸泡的区域。由于乘用车的乘员舱和行李箱之间只是通过后座椅靠背和后隔板隔开,因此乘员舱、行李箱一并可以称之为车身内部。图1(a)是乘用车的整车,图1(b)是其乘员舱和行李箱。

进一步地,车身壳体的不同部位多由腔体构成,对于密封来说,一层板也就够了,采用双层密封势必造成成本的增加;对于不同部位的腔体,是采用腔体的内板作为密封面,还是采用腔体外板作为密封面也是有讲究的。

一般情况下,侧围腔体在A、B、C柱底端的膨胀片以上区域都是采用侧围外板作为密封面的,门槛梁腔体都是采用门槛梁内板作为密封面的,后围腔体推荐采用后围外板作为密封面,车门腔体都是采用车门内板贴防水膜作为密封面的,行李箱盖腔体也是采用行李箱盖内板作为密封面的。在密封面的外侧实际上都是湿区,例如:门槛梁腔体是属于湿区。

1.2 车身湿区的水管理

车身湿区(即车身外部)的水管理,主要分为2部分:(1)导水设计,(2)排水设计。

(1)导水设计

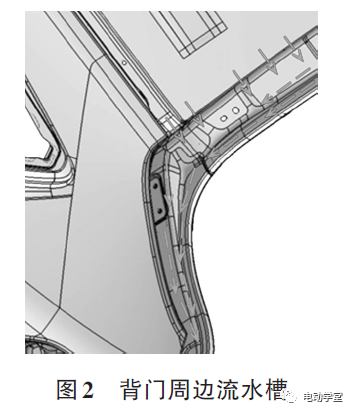

导水设计主要体现在车身外侧开闭件周边流水槽的设计,及挡水板的设计,让水流沿着既定的路线流走。在流水线路附近尽量不开设孔洞,避免孔洞密封不到位,造成水沿孔洞流入车内。图2是2厢车背门侧边流水槽设计,虚线箭头是水流方向示意。

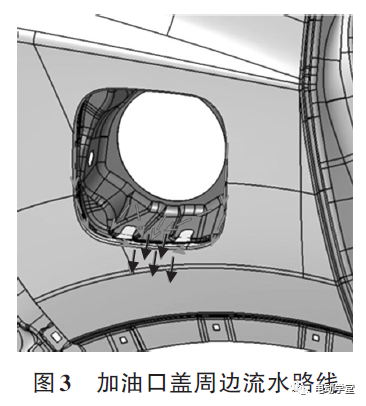

图3是侧围后部加油口盖周边的水流路线,在导水设计上需考虑避免积水,更要考虑避免水流到车身内部。

(2)排水设计

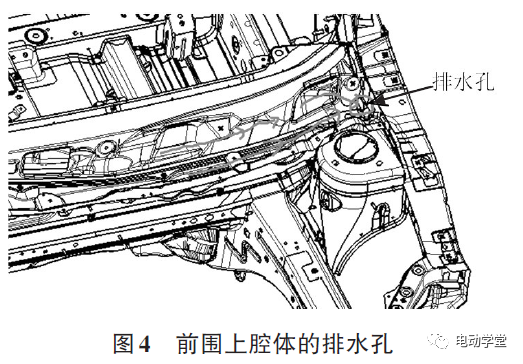

在车身上水流容易到达的凹洼部位,要设计排水孔或排水通道,避免积水。例如,在前围上腔体的2侧要开设排水口,因前风窗向下流的雨水量很大,排水孔也要够大,并且尽量开设在前舱2侧翼子板内板侧壁上。若该位置排水孔开设在低洼区底部,容易造成车轮飞溅的泥水倒灌,即在前翼子板内板侧壁上设置排水孔(图4)。

导水、排水的目的在于让水在车身上沿着既定的路线流走,且能尽快流走,避免水进入车身内部,也避免水在车身外部滞留,或车外梁内滞留,否则对车身防腐不利。

1.3 车身水管理的难点

理论上,车身内部应是一个密闭的空间,能隔音、防水。但是若考虑到汽车零部件的具体功能需求、性能要求,以及制造工艺水平等实际情况,车身内部很难达到一个真正意义上的密闭空间。防止外界的水流入车身内部是车身水管理的重点和难点。与车身湿区的水管理相比,车身干区的水管理要复杂得多,下文主要围绕车身干区的防水问题进行探讨。

2 车身内部进水的途径分类

水流入乘用车车身内部(乘员舱、行李箱)的途径种类是多种多样的,但是总结起来主要可以分为以下6种类型:

(1)车身密封面上通过孔;

(2)密封面上线束、管路、护板卡扣孔;

(3)密封面上防转限位孔;

(4)密封面上螺母孔、螺栓孔;

(5)密封面上工艺孔;

(6)密封面上焊缝孔。

2.1 车身密封面上通过孔

车身内外相隔的密封面上不可避免地要布置一些通过孔,例如转向轴过孔、换挡器过孔、制动器过孔、驻车制动拉索过孔、空调管路孔、线束过孔、电缆过孔、油箱检修口、动力电池箱检修口等。这些孔处于涉水线以下,若密封措施不到位,都易成为进水的风险点。

2.2 密封面上线束、管路、护板卡扣孔

车身前后地板面、中通道、后围板、前围挡板、门槛梁内板上通常要布置一些线束、管路或新能源汽车的电缆,其固定结构多采用卡扣卡孔的方式。此外,门槛梁内板上护板安装也多采用卡扣孔固定。若卡扣不带有密封结构,极易造成卡扣孔处漏水。故此,车身内外相隔的密封面上的卡扣孔也是舱内进水的一大隐患。

2.3 密封面上防转限位孔

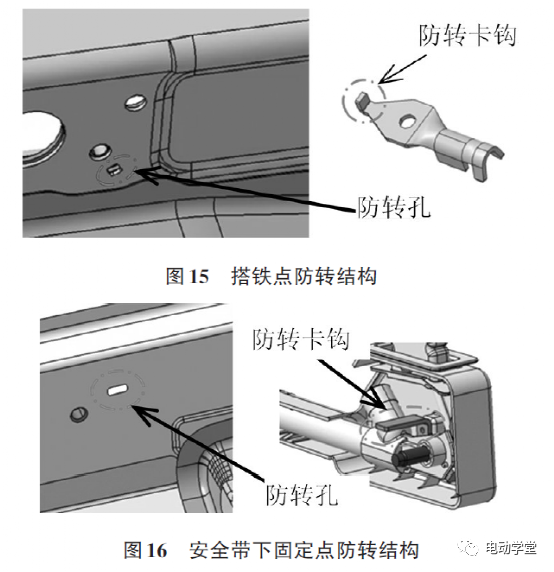

随着电子技术的发展,乘用车上安装的电器件越来越多,很多电器件在车身上都需要搭铁点。搭铁点的固定方式一般采用螺栓、螺母固定,为防止搭铁接头点随拧紧螺栓转动,多采用在搭铁点旁边设置防转孔,用卡钩卡孔达到防转的目的。若是搭铁点位于密封面上,其与卡钩匹配的孔就极易进水。类似这种防转限位的方式,驾驶员侧及副驾驶员侧的安全带下固定点也往往采用,若这种安全带下固定点布置在门槛梁内板上就成了进水的通道。

2.4 密封面上螺母孔、螺栓孔

车身地板面、中通道、边纵梁内板、前围板、后围板上有时焊接螺母或采用螺栓连接,因螺母多为凸点焊,部分螺栓也为凸点焊,很容易造成螺母、螺栓与密封面钣金间有缝隙,致使存在漏水的可能。此外,螺母、螺栓有时先焊接在加强板上,加强板再与密封面钣金焊接,由于贴合焊接的2层板之间也存在缝隙,因此加强板与密封面钣金之间也可能进水。

2.5 密封面上工艺孔

为了满足焊装、涂装、总装的工艺可行性,车身钣金上通常要设置一些工艺孔,包括焊接定位孔、焊接通过孔、涂装排液孔、排气孔、防电磁屏蔽孔、总装通过孔等。这些工艺孔在使用之后都需要进行封堵,杜绝车身工艺孔进水的风险。

2.6 密封面上焊缝孔

由于乘用车车身是由众多钣金件焊接而成,钣金件与钣金件搭接的地方都会有缝隙,多数区域都可以在涂装阶段涂抹焊缝密封胶进行密封。少量区域,或被附近的零件遮挡,或处于隐蔽区域,很难通过涂装焊缝胶实现密封。对此,往往采用点焊密封胶在焊装阶段对局部区域进行提前密封。但是,涂抹点焊密封胶对操作有较高要求,处于站立焊接的钣金竖直面上较难粘附胶,胶很易掉落,影响密封质量。此外,涂抹点焊密封胶影响生产节拍,增加设备投资和增加单车成本。因此车门止口、行李箱门止口以及侧围前端与前围2侧边焊接的地方也易成为进水风险点。

3 水管理的解决方案

3.1 车身密封面上通过孔的密封

车身密封面上通过孔的密封很重要,一旦密封不严实就会有大量的水进入车内。各种通过孔的密封分析如下:

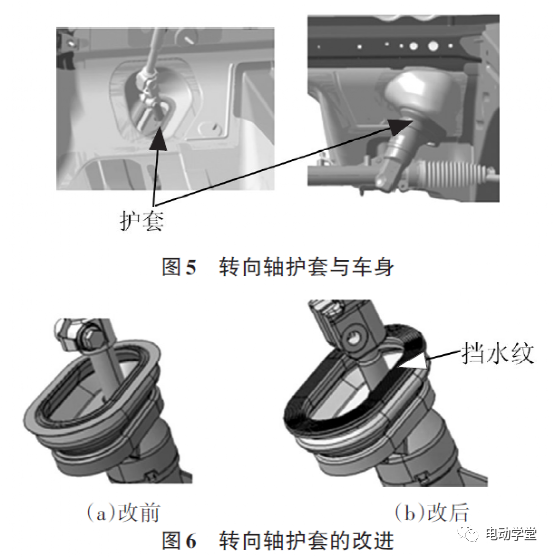

⑴转向轴过孔的密封

一般是通过挤压橡胶护套进行密封的。由于转向轴护套与车身之间靠弹性挤压进行密封,但是车轮跳动及转向变形易带动转向器跟随有微量振动,进而导致有水沿着转向轴护套与车身钣金之间通过转向轴过孔进入舱内。图5是转向轴护套与车身上安装通过孔的配合结构。图6是转向轴护套的密封改进结构,由平面贴合改为带有挡水纹路的结构,以增加密封性。

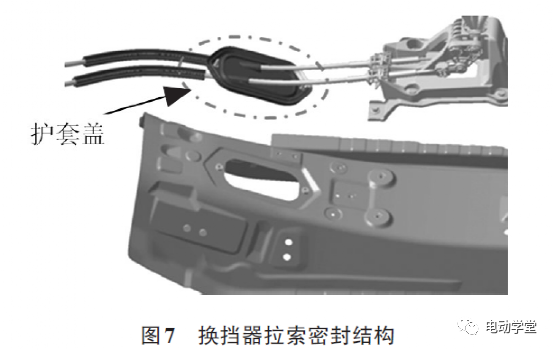

⑵换挡器过孔的密封

早期的车型,换挡器在车身中通道上安装处设置有对应的过孔,是通过螺栓连接压紧橡胶垫密封的。在换挡器与钣金贴合之间一般设置有密封垫圈,当进行换挡器安装时,螺栓、螺母匹配拧紧后密封垫压紧可达到密封效果。采用类似的密封结构还有制动器过孔。另外有些车型换挡器的安装位置不设置过孔,而是在换挡拉索穿过钣金的位置设置过孔,密封原理类似,通过螺栓固定,压紧护套盖进行密封,见图7。密封护套盖的周边设置锯齿形断面结构,以此提升密封效果。

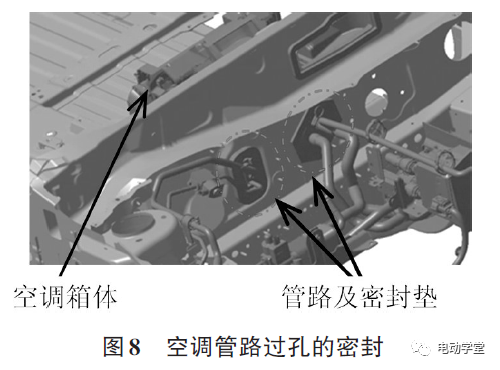

(3)空调管路孔的密封

空调管路过孔主要是前围上的孔,前围内侧是空调箱体,在管路过孔的周边靠近空调箱体侧设置密封垫,采用挤压贴合密封。图8是空调管路穿过车身前围板的密封结构,在空调箱体端设置有橡胶密封垫,借助与前围板的挤压进行密封,图8中橡胶垫是压缩前的松弛状态。

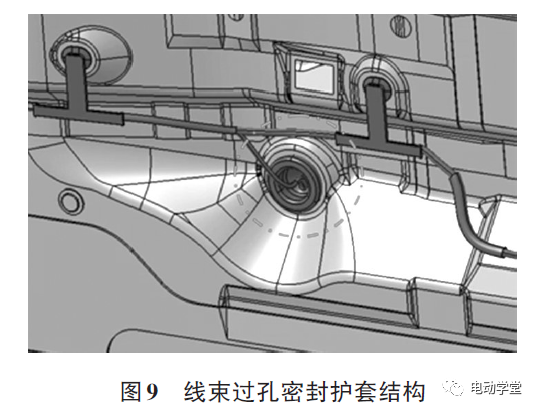

(4)线束过孔的密封

线束过孔的密封多是通过护套卡接孔口密封的,采用类似的密封结构还有电缆过孔、驻车拉索过孔等。与换挡器拉索过孔的密封结构不同的是线束护套是直接卡接到孔口上的,不需要用螺栓固定到钣金上(图9)。需要注意的是,护套与孔的尺寸要匹配,避免安装不到位或安装松动的情况,切实做到密封防水的效果。

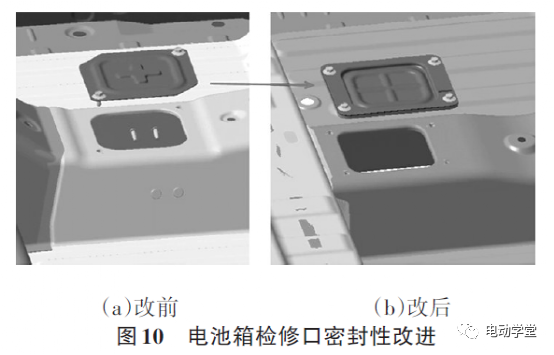

(5)动力电池箱检修口的密封

对于车身上很少使用的检修孔,如油箱检修孔、高压电池检修孔,在设计安装堵盖密封时需要考虑密封性能。图10是高压电池检修孔增加密封垫和增加固定螺栓来提升密封性能的实例。更改前涉水试验是进水的,更改后可达到完全密封的效果,密封垫实现钣金与钣金之间的无缝隙。

综上,车身密封面上设置的通过孔需做好密封设计,密封结构因具体的零部件结构而不同,但是都需要达到密封的效果。

3.2 密封面上线束、护板、管路卡扣孔的密封

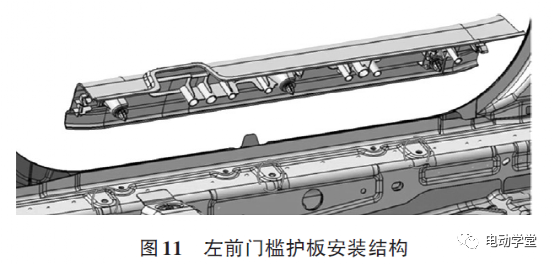

车身密封面上的卡扣孔,包括线束卡扣孔、护板卡扣孔、电缆卡扣孔需要自带密封结构。门槛梁内板上一般布置有门槛护板卡扣孔、座舱线束卡扣孔,若卡扣不自带密封结构就会存在进水的风险。图11是左前门护板总成安装结构,是由3个卡扣固定,卡扣不具有密封功能,因此车辆进入深水区后紧急制动,门槛梁内腔里的水可能会流入车身内部。

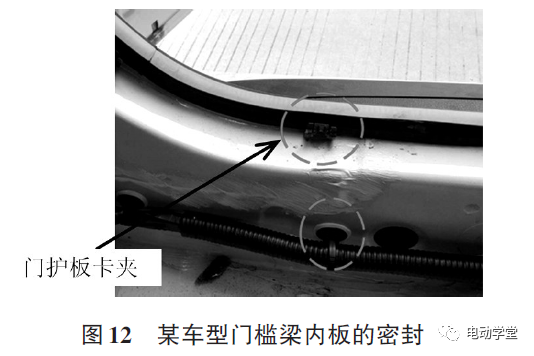

若要解决门槛梁内板上的卡扣孔进水问题,只要将卡扣改为自带密封结构,或者取消卡扣卡孔,采用其它的固定结构代替就行了。图12是某车型门槛护板、座舱线束在门槛梁内板上的固定结构。门槛梁内板上无门槛护板卡扣孔,取而代之的是门槛护板卡夹先卡在门止口上,再将门槛护板卡在卡夹上固定。线束卡扣增加橡胶密封垫实现密封,而不是采用纯粹的塑料卡扣。纯塑料卡扣很难达到密封的效果。

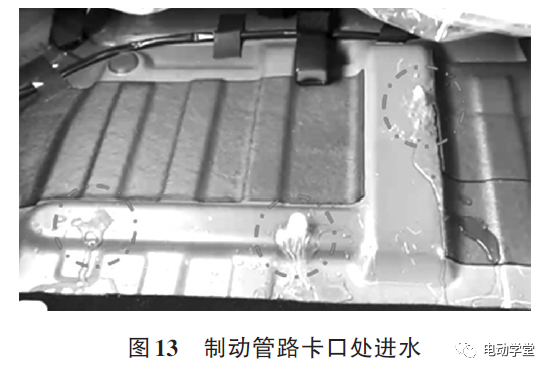

此外,制动管路在车身密封面上固定若采用卡扣卡孔的方式,也极易进水。图13是涉水试验中某车型后地板处制动管路卡扣孔处涌入水的情况。尤其是车辆在深水区后退时极易进水。

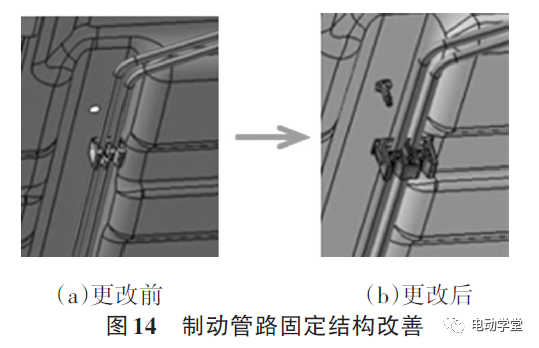

为了解决图13所示的进水问题,将制动管路卡扣卡孔固定改为卡扣卡螺柱固定,无开孔,自然就不会进水。图14是制动管路固定结构更改前后对比图。

3.3 密封面上防转限位孔的密封

电器件在车身上的搭铁点、约束系统的安全带下固定点,通常由一个螺栓固定。为防止拧紧螺栓时被固定端跟着转动,一般通过卡钩插入防转孔中限位。其防转孔若是位于车身密封面上,就容易发生进水,并且进水量很大,如水柱般涌入。搭铁点防转孔结构见图15,固定点旁边设置有防转孔和防转卡钩,该位置是在门槛梁内板上。驾驶员侧安全带下固定点防转结构见图16,固定点旁边设置有防转孔和防转卡钩,该位置也是在门槛梁内板上。

对于防转卡钩配合防转孔的结构,其孔等同于敞开的,不具有密封性,极易进水。故此,车身密封面上严禁开设防转孔,必须防转的地方需采用其它无孔的防转结构替代。

3.4 密封面上螺母孔、螺栓孔的密封

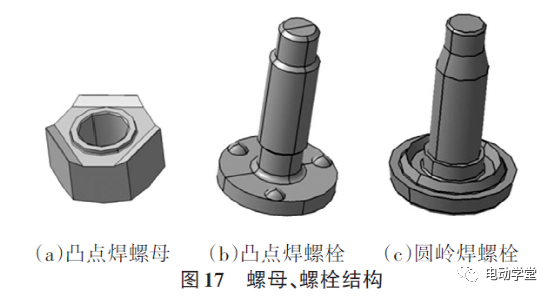

车身密封面上也不可避免地会焊接螺母或螺栓,其中,常见的凸点焊螺母、凸点焊螺栓,及圆岭焊螺栓结构见图17所示。可以看出凸点焊螺母、凸点焊螺栓与钣金焊接之后,仅凸点位置溶化,其余部分非溶化,就会存在缝隙,而图17(c)圆岭焊螺栓焊接之后整个周圈溶化,可达到螺栓与钣金之间密封的效果,因此在密封要求高的地方尽量选择周圈溶化焊接的标准件。此外零件安装固定之后螺栓与螺母的螺纹处也存在微量缝隙,也有进水的风险。对此,对密封要求比较高的地方,可以在螺纹处涂抹密封蜡提升密封性能。

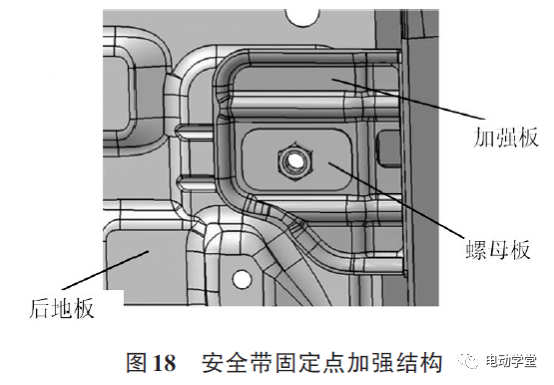

对于部分固定点强度要求较高的地方,一般螺母要先焊接在螺母板上,在通过螺母板焊接到车身密封面上。对固定点强度要求极高的地方,也有将螺母板先焊接加强板上,再将加强板焊接到车身密封面上。例如,后排安全带下固定点结构,见图18。受到零件制造工艺水平的限制,零件表面不可能极度平整和光滑,因此在螺母板与加强板之间、加强板与后地板之间也会存在微量间隙。一般情况下该位置处也不会进水,但是当车辆在深水区浸泡之后行驶就会存在进水的风险。对于密封要求较高的地方,可以在板与板之间增加点焊密封胶定义来改善密封效果。

对于标准件、螺母板引起的进水,由于进水量很小,可根据实际情况进行改善,在密封要求不高,并且带来成本增加的地方可以不做处理。

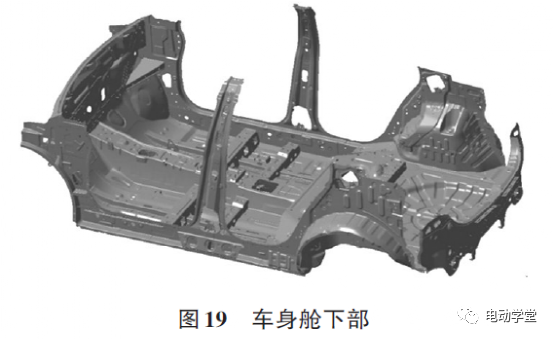

3.5 密封面上工艺孔的密封

车身密封面上的焊接定位孔、焊接通过孔、涂装排液孔、排气孔、防电磁屏蔽孔、总装通过孔等,这些工艺孔的密封措施一般依据具体区域来定。图19是车身乘员舱、行李箱的下半部结构。对于受水冲击比较大的车身前后地板上的工艺孔,因环境较为恶劣,一般选用热熔型塑料堵盖进行封堵;对于前围板、后围板上的工艺孔,由于受到动力总成及动力总成下护板、后保的遮挡,环境相对较好,一般选用橡胶堵盖或普通塑料堵盖进行密封;对于侧壁的工艺孔,由于所处环境相对最好,一般选用粘贴堵片进行密封。

对于地板上总装工艺需要使用的通过孔,见图20,安装扭力杆纵摆臂式半独立悬架,该工艺孔就不能选用热熔型塑料堵盖进行封堵,由于所处位置较高,可选用可拆卸的塑料堵盖或橡胶堵盖。此外,类似的工艺孔有非承载式车身悬置点安装工艺孔,尽管在地板上,也不能用热熔型塑料堵盖,只能选用可拆卸式堵盖。

3.6 密封面上焊缝孔的密封

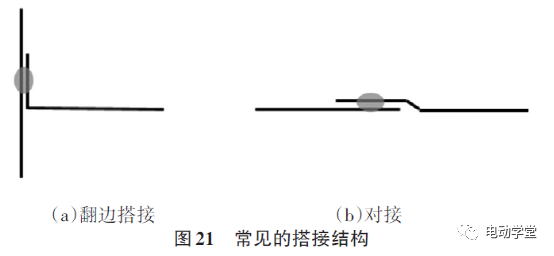

常见的钣金搭接结构见图21,涂抹焊缝密封胶也比较容易,除非个别区域被遮挡,无操作空间,造成无法涂抹焊缝密封胶进行密封的状况。可考虑增加点焊密封胶进行密封。

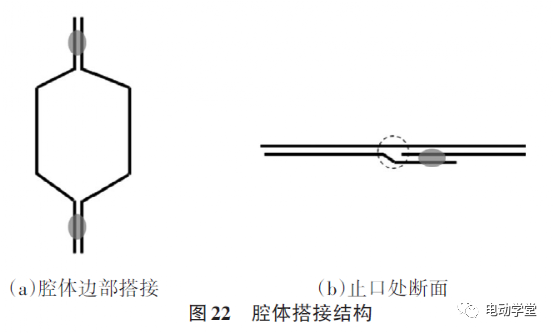

对于图22(a)所示的腔体结构,由上边沿、下边沿焊接构成的闭合结构,该结构很难涂抹焊缝密封胶密封。由于焊接面处于竖立状态,涂胶很容易滑落,致使也很难涂抹点焊密封胶密封。此外,若腔体的里外板钣金有一处分块焊接时,该腔体上下边沿的水平断面结构如图22(b)所示,就会有接头缝隙。对此,较好的解决方案是尽量将搭接面设计成平面,尽量减少分块,或者将分块接头设置在不影响密封的地方。

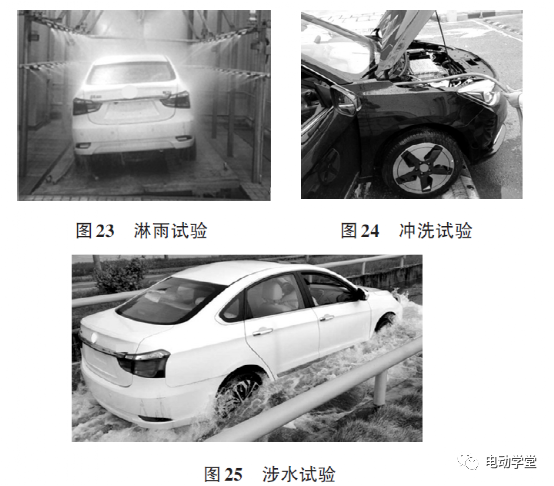

4 试验验证

将上述各类进水途径的解析应用到实车设计上,并进行充分分析,查漏补缺,找到所有可能进水的途径,再将前文描述中各类解决方案应用到实车密封防水上,确保从理论上分析无进水的风险。之后仍要做模拟冲洗、模拟暴雨、模拟涉水来验证车辆具体的防水性能,见图23、图24、图25。直到所有与防水相关的试验都满足要求,才算真正做到车辆有较优的防水性能。

5 结束语

车身水管理是个庞大的课题,可分为车身外部湿区的水管理和车身内部干区的水管理。车身外部湿区的水管理包含车身外饰件、机构件、开闭件,以及车身外部结构件等的水管理,文中主要探讨了车身外部结构件的导水、排水设计。车身内部干区的水管理,主要是探讨车身外界的水进入车身内部的各类途径,包含车身密封面上各种功能件的通过孔、卡扣孔、防转限位孔、标准件孔、工艺孔、焊缝孔等,只要将这些进水途径的密封措施做到位就基本上能解决车身内部进水的问题。哪怕经历再严苛的淋雨、冲洗、涉水试验,也能保证车身乘员舱、行李箱不进水的效果。进一步的导水、排水设计也能提升车身的防腐性能。

编辑推荐

最新资讯

-

标准介绍丨ASAM ARTI 运行实时接口

2025-04-11 10:29

-

自动驾驶中基于深度学习的雷达与视觉融合用

2025-04-11 10:25

-

标准研究丨《汽车开闭件性能要求和试验方法

2025-04-11 10:24

-

基于不同控制算法的半主动悬架仿真研究

2025-04-11 10:20

-

不允许起火爆炸,GB 38031《电动汽车用动力

2025-04-11 10:15

广告

广告