引言 近年以来,随着整车功能复杂程度的提升,整车下线流程(EOL,End of Line)也变得越来越复杂,除了传统的动力、车身部分的下线流程扩充外,更有智能驾驶、网络安全相关的新流程加入。而下线流程作为整车生产环节末端的一部分,一旦出现问题,则会对生产效

近年以来,随着整车功能复杂程度的提升,整车下线流程(EOL,End of Line)也变得越来越复杂,除了传统的动力、车身部分的下线流程扩充外,更有智能驾驶、网络安全相关的新流程加入。而下线流程作为整车生产环节末端的一部分,一旦出现问题,则会对生产效率产生较大影响,甚至导致生产停滞。因此,在车型研发过程中,越来越需要在量产之前基于单部件和实车环境测试验证整车下线流程相关需求,确保产线装车过程中下线流程的功能稳定性。本文将结合北汇信息为多个OEM提供研发阶段下线流程测试的经验,为整车下线流程的测试提供一种可靠的解决方案。传统的下线流程主要涉及动力和车身两大部分内容,一般是车辆完成装配后,离开生产线以前进行的一系列准备工作,比如制动油液的加注,动力系统自检,门窗天窗的自学习等。近年来智能驾驶和网络安全相关功能在车内得以应用,与之相关的部分流程,例如雷达标定、安全信息写入/校验等也被加入了下线流程。得益于目前车内总线式的通信方式,目前大部分的下线流程,均可通过上位机下发诊断指令来完成,也即通过ISO-14229中定义的2F服务(输入输出控制)和31服务(例程控制)来控制对应控制器执行相关步骤。因为下线流程涉及到产线生产,所以一旦出现严重问题往往意味着产线停止,严重影响生产效率。一些涉及到信息安全相关的功能,例如控制器之间的认证流程,一旦出现问题,车辆将无法启动;而涉及到动力和底盘的功能出现问题,也常常导致产线暂停。因此,在一款车型投产之前,对下线相关流程进行测试是很有必要的,尤其面对当今越来越复杂的下线流程,及早测试并发现问题往往意味着生产效率的大幅度提升。就下线流程的测试而言,我们可以将其分为两部分: 通过仿真上位机的指令来观察下线流程中的诊断数据流是否正确;发送相应指令后观察各执行器的动作是否正常 。这其中,数据流的测试可以通过部件级测试执行,也可以通过实车级测试执行;而后者因为涉及到相关执行器,一般在实车级测试中执行较为方便。下线流程相较于传统的诊断协议和诊断功能,更注重与控制器功能上的交互;而与功能测试相比,为了提升效率,部分流程可能会通过诊断仪或者产线设备来自动化执行。因此下线流程测试综合了传统诊断测试与功能测试,对测试上位机有更高的要求,我们在分析多个OEM的下线流程后,总结了如下常见的实现难点,并针对这些难点开发了对应的解决方案。由于下线流程往往涉及多个控制器,因此需下线设备可同时兼容对多个不同功能控制器的测试。开发阶段的下线流程往往尚处于调试过程中,可能会随需求及实际项目进度发生改变,这就要求测试设备可以灵活地增减下线流程,便于开发阶段的调试。随着目前车内网络带宽的提升,越来越多的网络架构支持并行诊断或控制器并行升级,下线流程也往往使用并行诊断的方式,这就要求下线流程测试设备也可以做到对诊断请求的并行诊断。针对上文列及的测试难点,北汇信息结合项目实际开发了一套可行测试方案,并在OEM的下线流程测试中进行了实践,获得了较好的效果。下面我们将对该解决方案做简要介绍。

该测试方案的核心为基于Vector公司CANoe软件开发的一套下线流程测试工程。如下图所示,工程主要由诊断底层模块、并行处理模块、下线流程模块及环境配置模块组成,并与其相关的外围设备、数据库等进行交互,仿真下线设备的响应指令,从而实现对下线流程的测试。接下来我们将对各个组成模块进行简单介绍:

北汇信息基于CANoe开发环境实现的诊断应用层、TP层,目前已经涵盖了常见的CAN/CAN FD/LIN/FlexRay/Ethernet等主流总线协议,并在此基础上实现了诊断应用层协议ISO-14229,可以通过配置适应不同总线的诊断数据发送需求。提供对多控制器的诊断请求并行发送处理,并可以针对各个控制器单独计算响应时间,判断响应数据。因为模块对于每个诊断地址单独开辟处理通道,因此可以方便地添加或减少支持同时发送的诊断地址数目,具有配置灵活的特点。包含了EOL所需要的流程,并可以方便地进行添加删减或排列组合。此外下线流程模块还可与数据库进行交互,从而获取各个控制器在下线流程中需要用到的必要信息,或者刷新数据等。在项目开发的整个周期内,往往测试环境并不相同,以EOL测试为例,在项目前期,由于系统各组成部分尚处于早期开发阶段,测试环境往往为零部件级测试或者HiL台架;而到了测试后期,更多对于整个系统的测试会集中到实车环境。环境配置模块中包含了设备对外围设备控制的指令集,可以随着开发周期及测试环境的改变而适配不同的测试设备。

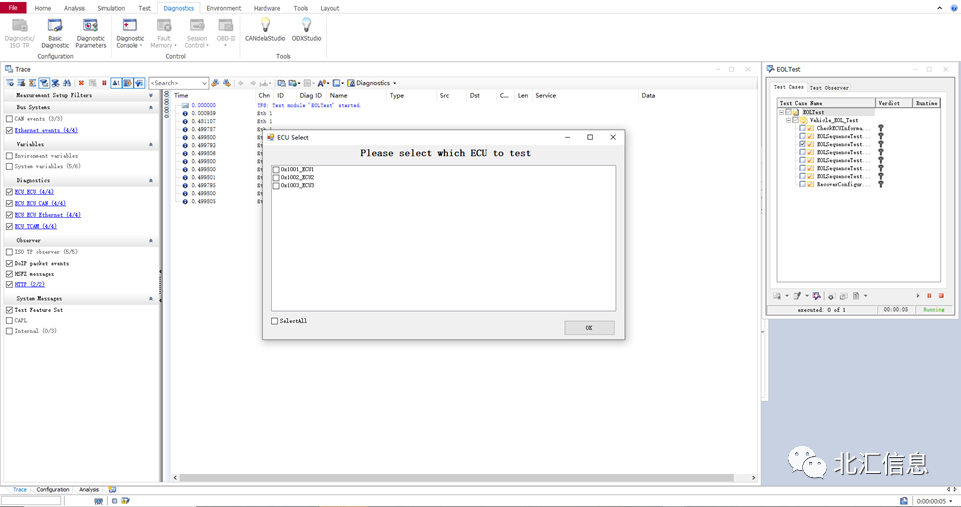

从对各个模块的简介中,我们不难发现,该解决方案对上文提到的测试难点给出了一系列解决方案。通过该测试工程,使用者可以通过数据库方便的管理整个测试流程,在项目开发过程中及时进行流程上的调整;在完善好数据库后,工程使用时也可以通过勾选配置待测试ECU;此外,可配置的并行处理模块可以方便地调整并行诊断请求发送数目,并且可以通过配置诊断底层来适应多种总线类型;最后,随着项目推进,测试工程还可以方便地配置测试环境。为了使读者对解决方案有一个更直观的了解,将以我们已经开发的EOL测试工程为例,为读者介绍该方案在实际场景中的应用。该测试工程基于以太网DoIP的底层开发,对整车内所有控制器进行下线流程测试。如下图所示,测试工程运行后,会根据数据库中内容,将车内支持的全部控制器显示出来,以供测试人员选取测试控制器。当勾选测试控制器后,测试工程将按照预定流程向整车网关发送相应诊断数据,以仿真实际整车下线流程。

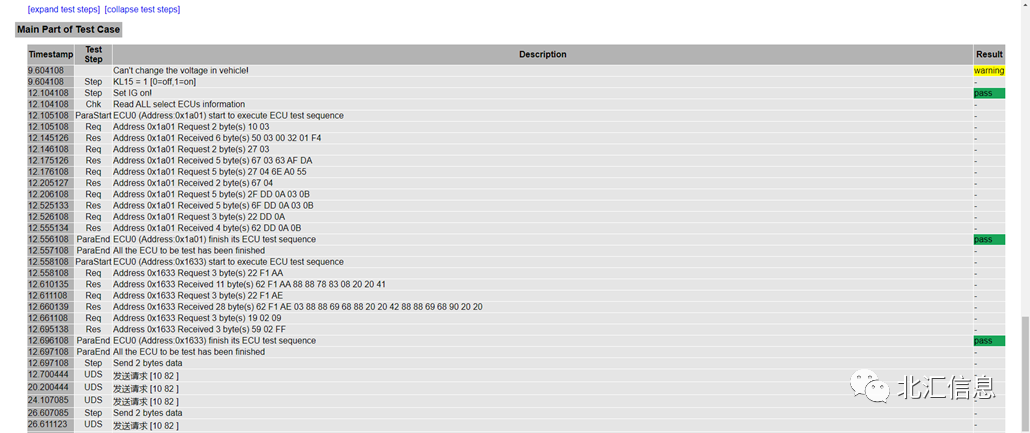

在测试过程中,工程使用并行诊断的方式,同时对多个控制器更新应用程序,且在数据库中,可以方便地配置下线流程。当测试完成后,测试模块会输出测试数据及测试报告,以供测试人员分析。

整车功能的急剧扩充,预埋软硬件成为趋势,也将测试环节的重要性一再凸显,可以预见,不久的将来,整车下线流程将变得越来越复杂,更多的功能需在下线流程环节实现配置,这对于整车下线流程的测试提出了更高的要求。北汇信息 长期深耕于 汽车电子电器测试 , 为整车电子电器测试提供部件级、系统级、实车级一站式解决方案 。同时,我们也更注重从需求设计出发,针对整车应用场景完善测试开发,形成闭环,以期为客户提供更高质量和更具前瞻性的测试方案。

广告

广告