锂电池膨胀形成机制研究现状

1 锂电池膨胀形成的原因

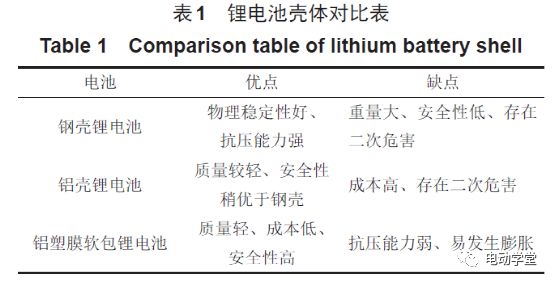

锂电池外壳的主要材料为钢壳与铝壳。由于钢壳、铝壳锂电池发生爆炸时危害大,目前以铝塑膜为主要材料的软包装外壳渐渐成为主流。重量方面,铝塑膜相对于钢壳和铝壳都轻,使得配套产品的重量大幅下降;电池发生热失控时,铝塑膜的安全性在三种外壳中属于危险程度最低的,不会造成类似钢壳、铝壳的二次壳片危害。根据表1对比,结合目前最为人们所关注的锂电池安全性问题,铝塑膜外壳凭借安全性高的优点领先于另外两种外壳材料。由于软包装铝塑膜电池易发生膨胀现象,可以利用其膨胀在锂电池组内造成的压力变化作为锂电池热失控预警的重要指标。

导致锂电池膨胀的原因有两种:一种是正负极材料变化造成的可逆形变;另一种是由于锂电池内部产生气体引起的不可逆形变。可逆形变一直伴随着锂电池的循环充放电过程中,不可逆形变则发生于滥用工况下,如过充、过放、过热等。

1.1 可逆形变

锂电池在充放电过程中,锂离子会在负极、电解液、正极等之间来回穿梭,锂离子在正负极上的嵌入与脱嵌均会使电池发生一定程度的可恢复鼓胀变形,即可逆形变。

充电时,正极进行分解反应,使得大量的锂离子游离到电解液中,在外电场的作用下,锂离子顺着电场力被推至负极附近,依次进入由石墨C组成的负极中,在负极形成LiC化合物。

正极上发生的反应为

LiCoO2→Li1-xCoO2+xLi++xe(电子) (1)

负极上发生的反应为

6C+xLi++xe→LixC6 (2)

放电时,负极进行分解反应得到大量锂离子,与充电时的情况相似,锂离子进入电解液后穿过正负极之间的隔膜到达正极,与放电过程经由外部电路从负极到达正极的电子结合,并在正极发生化合反应。

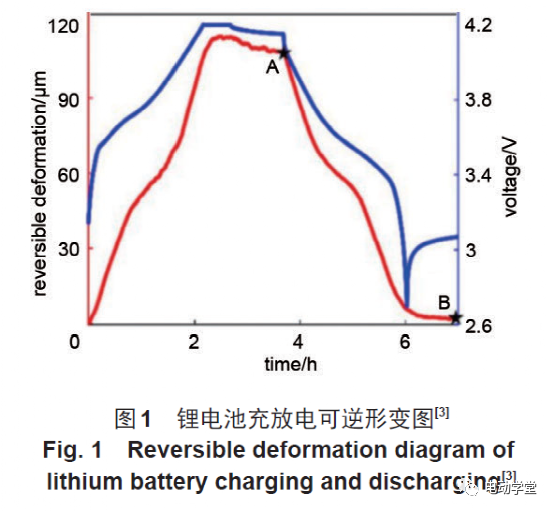

根据上述锂电池的充放电原理可知,锂电池在使用过程中发生的可逆形变主要与参与充放电过程的锂离子数量有关,锂电池充电过程中,由于锂离子在正负极之间的运动,使得负极中石墨晶格之间的距离不断增大,进而使晶格间产生的内应力越来越大,因此负极在此过程中发生膨胀导致锂电池鼓胀。而放电过程,负极中的锂离子又开始游离回到正极,恢复锂电池最初的形状,如图1所示。

锂电池正常充放电时,由于电极会发生脱锂与嵌锂现象,使得电极内部应力产生变化,软包装铝塑膜会产生可逆形变鼓包。参与循环的锂离子数量越多,电极内部产生的应力越大,锂电池膨胀程度越明显;参与循环的锂离子数量越少,电极内部产生的应力越小,锂电池膨胀程度越细微。恒流充电时,锂电池膨胀越来越大,到了恒压充电时,膨胀稍微下降,随后的放电过程,膨胀持续下降直至恢复了电池未充电前的状态。

1.2 不可逆形变

锂电池的不可逆变形可分为两类:其一是SEI膜的生长;另一个则是产气,产气是加剧锂电池膨胀的最主要原因。

1.2.1 负极SEI膜生长增厚

SEI膜形成于锂电池首次充电阶段,当电压到达1.5V左右时,负极与电解液持续发生不可逆反应,生成物覆盖于负极表面,不可逆反应直至负极被完全覆盖才停止,此时便形成了对负极起保护作用且不会影响锂离子自由通行的SEI膜。

实际上SEI膜并不能完全阻止电解液的分解,初次形成的SEI膜很薄,部分电子仍能够通过并附着于SEI膜表面,导致电解液继续进行分解反应。SEI膜的厚度随着充放电循环的次数增加而增大,同时也抑制了电子的游离,导致SEI膜的生长速度下降。

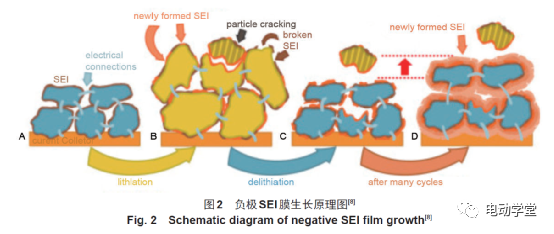

日前,Louli等针对锂电池内压与寿命之间的关联展开了研究,在研究中发现SEI膜会造成锂电池不可逆体积膨胀,从而导致锂电池性能下降,同时揭晓了负极SEI膜不断增厚的原理如图2所示。

锂电池充电过程中,随着锂离子的不断嵌入,负极上的活性颗粒发生相应的体积膨胀,导致负极表面的SEI膜无法承受变化后的应力而破裂,负极上的活性颗粒与电解液重新接触反应,SEI膜破裂反而促进SEI膜生长增厚,由于SEI膜一层层的附着于负极表面,导致负极体积膨胀,进而表现为软包锂电池的膨胀现象。

1.2.2 活性颗粒与极片断裂

极片作为锂电池的核心之一,主要由活性物质颗粒、导电剂和黏结剂相互混合的组成相、填满电解液的孔隙组成。循环使用过程中,由于脱锂与嵌锂运动导致阳极极片结构破坏以及活性物质颗粒的断裂,是造成锂电池不可逆形变的重要原因。

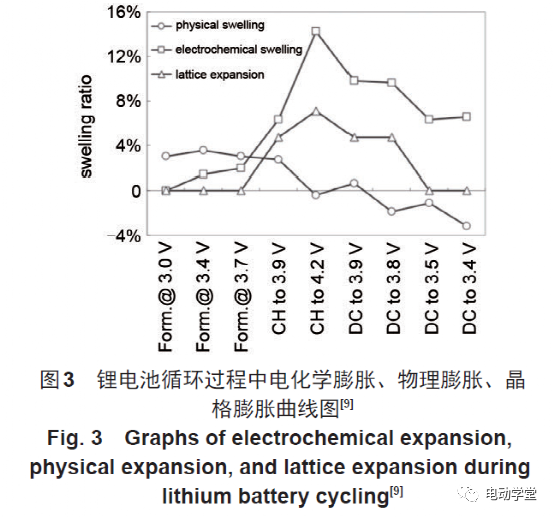

Zhang等通过研究阳极的嵌锂运动与阳极膨胀的关系,以探索抑制锂电池鼓胀的因素。对实验锂电池进行一次循环充放电后,观察锂电池的电化学膨胀、物理膨胀以及晶格膨胀变化曲线,如图3所示。在整个过程中,晶格膨胀呈现出完全可逆现象,而电化学膨胀则只能恢复部分形变量,物理膨胀则不断减小甚至表现为收缩。整体而言,一次循环后由于残余应力与结构破坏的原因,负极极片呈现鼓胀现象,随着循环次数的增加,膨胀程度也不断增加。

1.2.3 产气膨胀

锂电池在整个正常充放电循环中都会伴随着不同程度的产气膨胀,其中电解液分解为最主要的产气反应。电解液分解有两种情况,一种是由于电池的气密性不好,使得空气中的水分进入其中,导致产生CO2、H2、O2等气体;另一种是SEI膜不能完全抑制电子的穿过,导致电解液中的EC、DEC等溶剂与之反应生成大量自由基,经过链式反应释放出大量烃类气体。

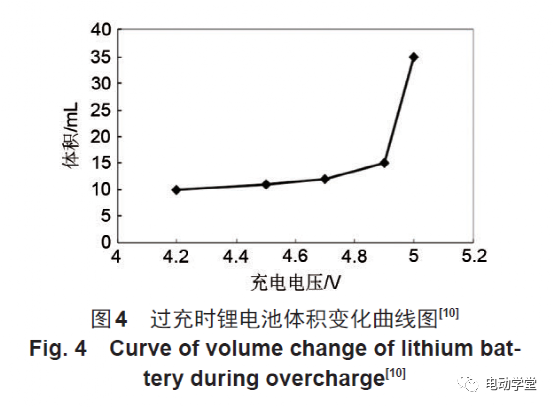

过充情况下,由于电池内部温度急剧升高,使得多个副反应变得更为剧烈,从而导致电池内部积累了大量的气体,鼓包现象愈发严重,最终爆炸起火。针对锂电池产气问题展开大量实验研究,认为锂电池过充前期的产气量相对后期较少,如图4所示。由于过充前期正极的锂元素没有完全游去负极,氧化性低,正极通过与电解液发生氧化反应,生成少量的CO2和C2H2。随着过充的进行,正极的锂化合物逐渐被分解出锂离子,在负极堆积成锂枝晶,导致正极的氧化性越来越高,产气量越来越多;过充后期,由于软包装铝塑膜无法承受过大内部压力而膨胀破裂。

2 研究进展

2.1 影响可逆形变的因素

锂电池充放电过程实际是一个电能与化学能转换的过程,能量转换过程伴随着电极材料的脱锂与嵌锂过程,导致锂电池存在一定的可逆形变量。Li等通过不同降解路径对锂电池体积变化进行了大量研究。对锂电池分别进行不同程度地衰降实验(-5℃/1C、55℃/1C、25℃/4C多次循环以及55℃/100%SOC储存),在不考虑热膨胀的情况下,发现锂电池可逆形变的程度与锂电池健康状态(SOH)呈正相关关系,SOH越低,可逆形变量越小,认为是锂电池的老化消耗了一定量的锂离子,使得正负极片层的膨胀量有所改变。充放电倍率的大小影响着锂离子在电解液中的循环速度,Bernhard等考虑了热膨胀与电极材料膨胀,以0.5C、1C、2C倍率进行放电实验,实验结果表明放电倍率2C最早完成可逆形变恢复过程但恢复效果最差,0.5C恢复速度最慢但是恢复的形变量最多。Dai等对商用方壳锂电池进行了6种不同充电速率(2A、4A、6A、8A、12A、16A)的恒流充电实验,利用表面应力表征表面鼓胀程度,实验结果发现锂电池在正常充放电过程中会形成动态应力与静态应力,充电电流越大,锂电池的可逆变形程度越明显;并且发现连续充电产生的表面应力比脉冲充电所产生的应力更大。

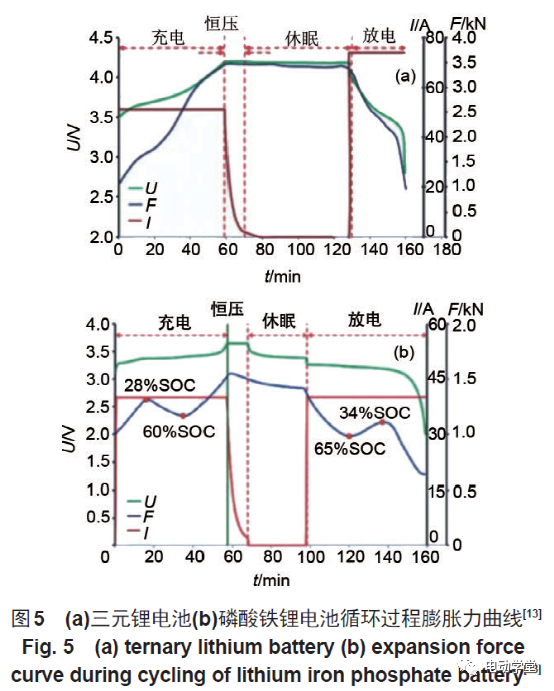

另外,为了探究不同正极材料对可逆变形的影响,王帝等利用三元体系锂电池和磷酸铁锂电池做了对比试验,通过图5可以看出磷酸铁锂电池在充放电过程中都出现了波峰及波谷,而三元锂电池的压力值曲线相对光滑。他们认为主要原因是磷酸铁锂阴极材料会在充放电过程中某个阶段发生收缩现象,而石墨阳极材料则是整个过程都在膨胀,导致出现波峰波谷现象。

2.2 影响不可逆形变的因素

2.2.1 影响SEI膜生长的因素

(1)电极材料的影响

负极材料的不同,形成的SEI保护膜大小也不同,主要原因是嵌锂过程中,负极材料的延展性不同,造成的负极体积膨胀大小不同,导致锂电池膨胀程度具有差异。

以硅基为负极材料的嵌锂体积膨胀率达400%,锡基负极材料的膨胀率为358%。李伟等在研究锂离子电池石墨负极变形行为中指出,石墨电极的嵌锂方式为层间阶段式嵌锂,嵌入后的锂离子会形成与石墨层平行的嵌入层平面,而且锂离子是有规律嵌入的,每隔三层、二层、一层石墨层嵌入,会形成不同相(1阶、2阶、3阶)的Li-C层间化合物,体积膨胀最大达到10%。

Kong等追踪不同种碳负极材料上SEI膜的生长情况,结果发现热解碳膜上形成的SEI膜较厚,而在高定向热解石墨(HOPG)上的SEI膜较薄。

对于电极材料对SEI膜影响的研究,不少学者对材料结构进行了大量实验,研究材料结构对SEI膜的影响。

另外,改变材料结构还能抑制SEI膜成长,马天翼等利用自制的中空一维碳硅复合材料作为负极,研究负极脱锂过程的体积变化,通过实验揭示了负极结构的不同可以抑制一定的负极膨胀,同时发现由于中空结构,脱锂时发生的是向内膨胀,利用聚焦离子束扫描电镜对负极进行切割观察,硅管壁厚度从26nm缩小到24nm,能够有效地稳定硅SEI膜的过度增长。

(2)电解液的影响

SEI膜的形成是因为电解液在负极上进行了电化学反应,大量的研究表明,电解液对SEI膜的形成具有举足轻重的作用,不同的溶剂对SEI膜的影响不同。

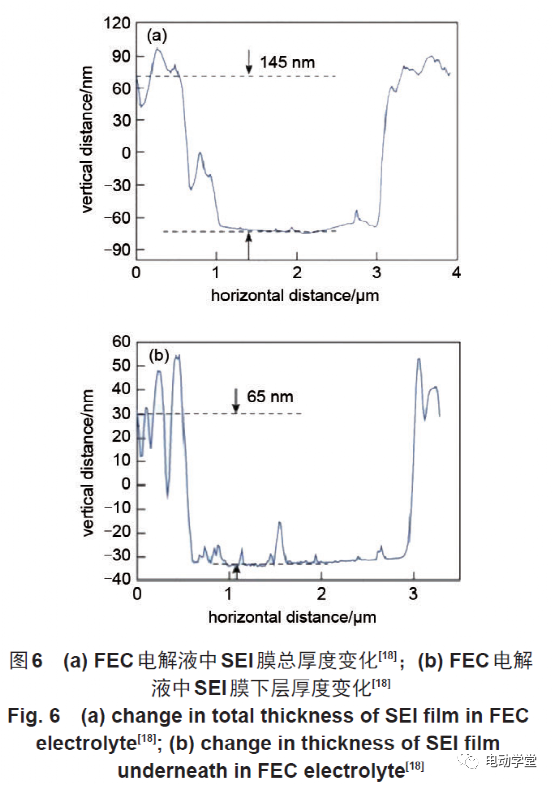

王舒玮等利用电化学原子力显微镜和循环伏安法来研究高定向热解石墨分别在碳酸乙烯酯EC和氟代碳酸乙烯酯FEC中SEI膜的结构变化,得出在不同的电解液中SEI膜的结构及厚度都有所不同的结论。EC电解液中,SEI膜在负极不同层面形成的厚度不尽相同,弯折层的厚度比平面层的厚度大;FEC电解液中,则形成致密又厚的双层结构SEI膜,SEI膜厚度变化如图6所示。

2.2.2 影响活性颗粒与极片断裂的因素

影响颗粒与极片断裂的因素主要包括了放电倍率、循环次数、黏结剂以及电极材料。往往颗粒的膨胀开裂会进一步导致极片的断裂,从而使得锂电池产生不可逆的结构破坏并无法恢复初始厚度。

仿真结果发现,放电倍率的增加,导致大量的锂离子在活性颗粒表面堆积,造成颗粒内部与表面的浓度差越来越大,颗粒受到的应力会随着浓度差的增大而增大。应力越大,颗粒越容易产生裂纹甚至断裂,造成锂电池不可逆的结构破坏膨胀。

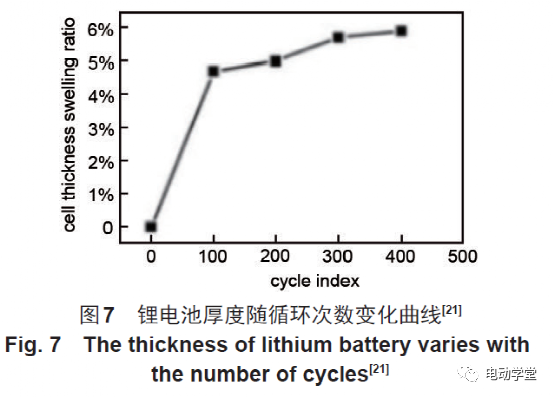

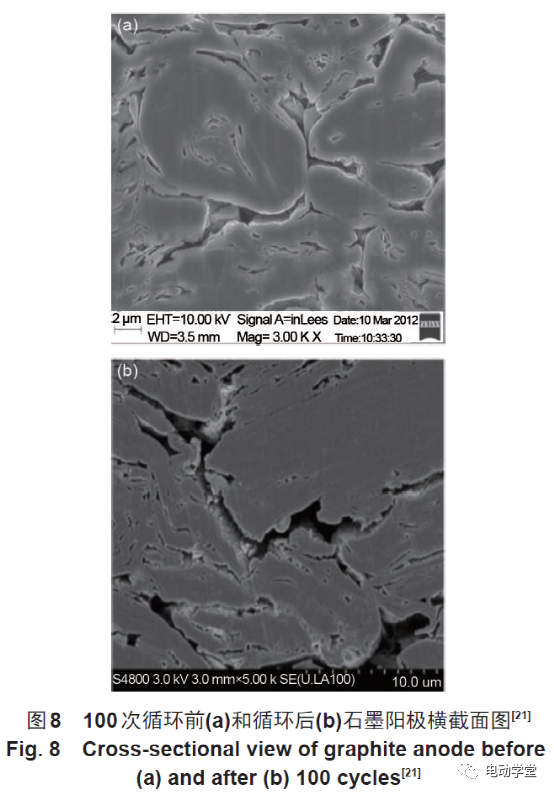

结合图7发现前100次循环,锂电池鼓胀率从0到4.6%,大量的应力集中在阳极处,应力的释放导致阳极体积的显著膨胀,阳极上的石墨颗粒表现出大量裂纹,如图8所示。

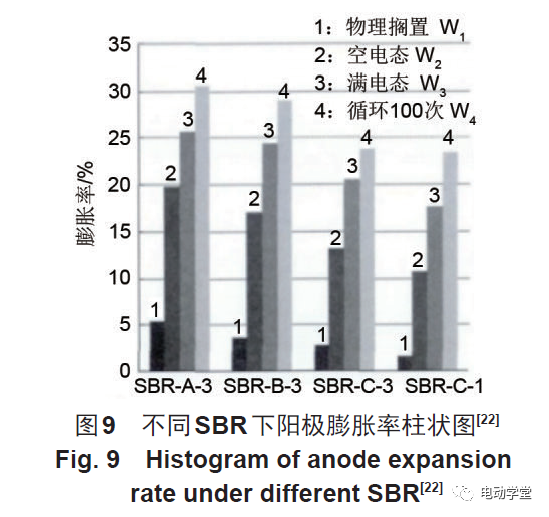

贺雨雨等将未经处理A、经羧基处理B、经羟基处理C的丁苯橡胶(SBR)作为研究阳极膨胀的变量,同时对不同含量的SBR-C进行研究。如图9所示,在各种状态下SBR-C对阳极膨胀的抑制效果最好,而且SBR-C-1表明锂电池中SBR含量越少,阳极的膨胀率越低。主要是因为在锂电池辊压步骤下,不同处理的SBR具有不同的弹性模量,在相同压力下,根据式(3)可知应变量就不同。

σ=E⋅ε (3)

张正德等针对软包锂电池变形进行了大量研究,用石墨化度越来越高的石墨材料(A1、A2、A3、A4)制成四组负极片,测量卷绕前到不同电荷状态下的负极片厚度,发现随着电荷量越多,负极片的膨胀程度越大。在四组负极片中,石墨化度越高,负极片断裂的趋势越明显,内部结构的改变所积累的不可逆形变量导致锂电池膨胀越来越严重。

2.2.3 影响气体生成的因素

(1)充放电温度的影响

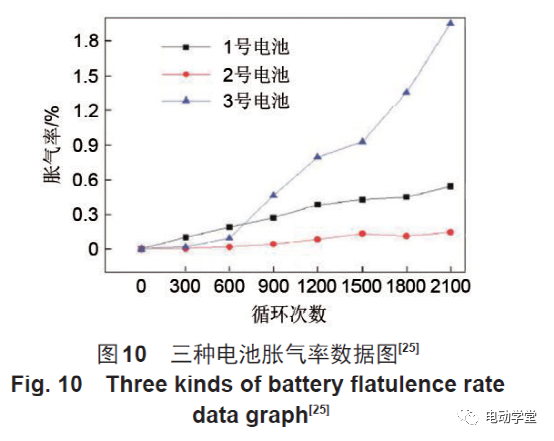

在日常生活中,锂电池在鼓胀之前都伴随着温度升高,由于内部的众多化学反应释放出大量的热量,往往在温度升高不久锂电池就会发生爆炸现象。为了探究温度对锂电池产气的规律,王瑜东等在55℃下循环充放电加快电池衰老对三种容量分别为22.6、19.8、11.2A·h的钛酸锂电池(1号、2号、3号)进行胀气率测试,利用排水法测量膨胀体积,经过2100次循环并每隔300次循环记录三个锂电池胀气状况。整个测试过程中,高温环境使电池内部反应更为剧烈,三种锂电池的膨胀率均逐渐提升,1号与2号的胀气率呈线性增长,而3号的胀气率呈二次函数增长,如图10所示。Liao等对磷酸铁锂电池碳酸电解质进行热分解实验,实验结果表明,气体增量与温度呈正线性关系,温度越高,锂电池内部副反应分解出的气体种类越多,堆积的气体量越大。王念举等将7种不同电压(4.2、3.9、3.7、3.5、3.3、3.2、3.0V)的锂电池置于70℃高温箱内储存7天,分别对储存前后的锂电池厚度进行测量,实验结果表明电压越低,锂电池的膨胀率越高,3.0V的锂电池膨胀率高达32%,同时在气体成分的研究中发现高温下LiPF6会发生分解反应,生成促进电解液分解反应的PF5,导致电解液发生式(4)反应,生成大量CO,并且伴随着乙烯、丙烯等气体。吴凯以LTO/NCM锂电池为实验对象,并结合模型分析,认为锂电池在高温下产气的主要原因是负极表面不能生成完整的SEI膜,导致电解液与负极持续发生反应,导致锂电池鼓胀。

ROCO2R→ROR,R-F,alkenes,CO2 (4)

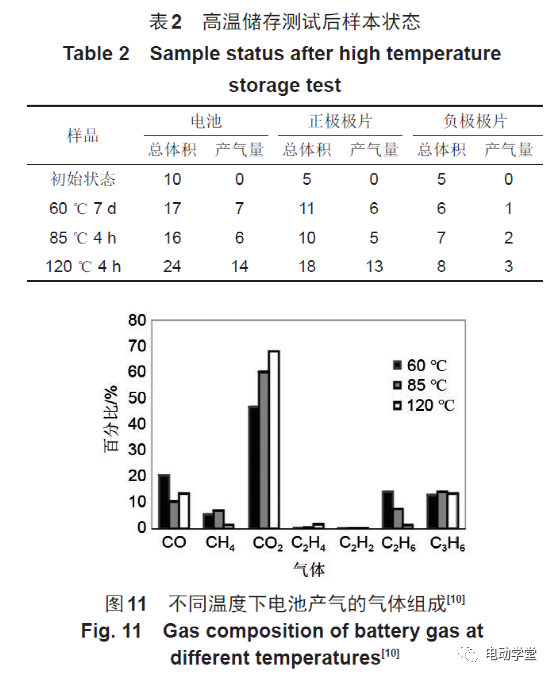

为了更清晰地了解温度对锂电池产气量的影响,陈伟峰等将实验温度设置成变量,从60℃到120℃进行高温储存,利用排水法测量产生的气体量,如表2所示,从表中可以发现,在此温度范围内,温度越高,正极产气量越多,锂电池的体积膨胀主要由正极引起的。到120℃之后,负极才有明显的气体产生,主要为CO。从图11可以看出,温度越高,产气量越多,且主要气体为CO2,锂电池鼓胀程度越明显。

(2)电解液的影响

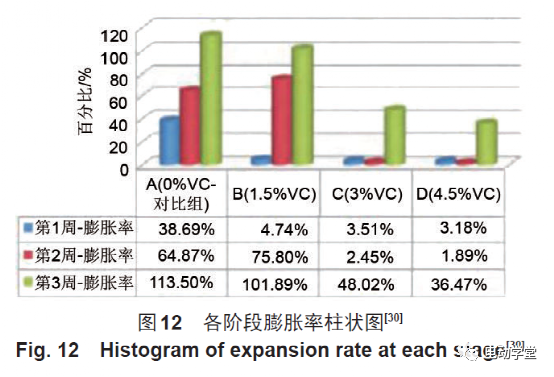

电解液作为锂电池的重要组成成分,不单影响着SEI膜的生长,还会对使用过程中气体的产生具有重大影响。电解液中成分多种多样,碳酸亚乙烯酯(VC)作为其成分之一,常被作为变量进行研究,Wu等以TNO作为阳极的锂电池为实验对象,将VC添加剂作为研究变量,测试锂电池的鼓胀程度,250次循环结果表明,无添加剂情况下锂电池鼓胀率达77.7%,而有添加剂的锂电池鼓胀率仅有4.2%。为了探索何种浓度下的VC添加剂更适合用于电解液,以抑制电池鼓胀现象,张大峰等通过改变VC添加剂浓度来改善高温胀气程度,以浓度为0、1.5%、3%、4.5%的VC添加剂做了大量实验,实验通过重复将电池充放电、置高温箱48h后冷却至室温,实验结果表明,VC浓度越高,修复SEI膜的速度越快,使电解液与负极之间的反应被很大程度地抑制,从而出现胀气时间点越晚,胀气率越低;VC浓度越低,锂电池鼓胀越厉害,如图12所示。刘燕燕等通过将EC与EV、PC与VC以不同的比例配置成三种电解液,在这三种电解液中以添加剂种类为变量,在相应的电解液中分别加入硅烷2%添加剂、FEC2%添加剂以及不加入添加剂以观察锂电池产气变化。实验结果表明,在碱性环境下,EC会发生分解反应生成CO2,添加硅烷后,由于硅烷与EC反应,使得CO2生成量大幅增长。EC电解液鼓胀程度远超PC电解液。

此外,锂电池化成阶段处理不当,导致杂质混入电解液中并发生额外的产气反应。Fell等发现锂电池内部水分子越多,体积膨胀越剧烈。吴宁宁等为了探究锂电池中水分对气体生成造成的影响做了大量研究,结果表明,内部水分含量较高的锂电池,其内部生成的气体主要由EC的分解以及DMC与EMC的溶剂挥发所得。

(3)充放电电压的影响

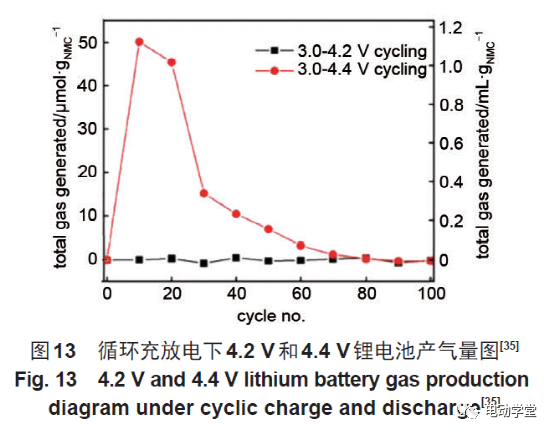

正常充放电过程中,内部反应生成的气体不会造成锂电池明显的鼓胀。过充过放情况下,锂电池长期处于高电压或低电压,正负极形成的铜/锂枝晶会引起局部微短路,持续发生副反应,导致气体量越来越多。李慧芳等对方形锂电池053450持续进行4.25V下的浮充实验,利用GC-MS仪器对浮充鼓胀锂电池进行气体测试。结果发现,持续小电流浮充会使正极钴元素发生溶解,使SEI膜破裂再生,产生大量气体导致锂电池鼓胀。为了验证在电压更高的环境中锂电池产气情况,Mao等以三元锂电池为实验对象,分别以4.2V和4.4V的截止电压进行产气研究,通过对锂电池的100次循环充放电,4.2V锂电池无明显现象产生,而4.4V锂电池内部堆积大量气体并有明显的鼓胀现象,如图13所示,高电压下正极附近生成的二氧化碳和氟化烷烃是锂电池鼓胀的主要原因。Kong等利用GC-MS方法对三种不同正极材料(LiCoO2、LiMn2O4、LiFePO4)的锂电池进行了循环充放电实验以及过充实验,正常循环过程中,三种锂电池的产气均无太大异处;过充情况下(4.5V以上),LiCoO2锂电池在高电压下,LiCoO2去锂化严重并放出大量O2,如反应式(5),氧气进一步与碳酸二甲酯DEC反应生成大量CO2,如反应式(6)。相反的,由于LiFePO4氧化能力较弱,产气相对较少。

3CoO2→Co3O4+O2 (5)

(C2H5O)2CO+6O2→5CO2+5H2O (6)

锂电池放电时的截止电压一般都设置为2.75V,由于操作不当、制造工艺的疏漏使得锂电池放电时没有按照截止电压放电,随时间的推移慢慢造成过放工况,导致锂电池发生明显的鼓胀现象。赵彦孛等通过模拟锂电池过放实验,分别以3、2、1、0.5、0.2、0V为截止电压,并分析过放气体成分,实验结果表明只有过放至0V时,负极没有足够的锂离子支撑氧化电流,因此导致SEI膜分解产气,气体主要为CO2,锂电池产生明显鼓包现象,其余过放截止电压无明显现象。陈伟峰等对锂电池383450进行3.0~0V区间的过放实验,过放前期(电压大于1.5V)产生的气体主要为H2、CH4、C2H6,随着放电深度越来越靠近0V,伴随着阴极还原反应生成的O2,使得阳极上的氧化反应更剧烈,SEI膜的氧化分解程度越严重,CO2含量越来越多,气体成分中CO2的含量高达90%,锂电池厚度膨胀率达到230%。

(4)充放电电流的影响

充电倍率即充电电流与电池额定容量的比值,通常锂电池采用0.5C进行正常充电,以1C倍率进行快速充电。目前,越来越多学者将充电倍率作为锂电池热失控实验中的研究变量,充电倍率越高,锂电池内部积累的最大热量出现得越早,使内部温度急剧上升,造成气体迅速产生并导致锂电池鼓胀。Rashid等通过SEI膜形成与气体化成的理论公式与化学模型的耦合,仿真模拟了在不同倍率(1C、2C、4C)下多次循环充放电对锂电池性能的影响,发现充放电循环初期,1C倍率的产气量小于2C和4C倍率的产气量;而到模拟结束条件(标称容量80%)时,1C倍率的产气量远大于2C与4C的(10.6%>4.5%>1.6%),认为循环倍率越大,完成一次充放电循环的时间越短,电解液的分解以及电解质与锂离子化合时间越短,产气量就越少。Matasso等以1C/2C、2C/1C、2C/2C(1号、2号、3号)三种充/放电循环倍率对锂电池进行多次循环试验,截止条件为电池容量衰降到60%,以压力值表征气体量,发现2号实验的压力值上升速率最快,并最先达到截止条件;3号实验中前期压力上升速率大于1号实验(0.567kPa/循环>0.205kPa/循环),但1号实验最晚达到截止条件且产气量最大,与Rashid的模拟实验结论基本符合。针对1C以下的充电倍率对电池产气量的影响,王子君分别采用了0.2、0.3、0.5、0.8C倍率进行恒流充电实验,发现充电电流越小,更多的锂离子参与到形成SEI膜的反应中,使得生成的气体量越多。

3 总结与展望

锂电池鼓胀是锂电池出现故障前的重要物理表征之一。为了更好地了解锂电池热失控前的鼓胀,本文以SEI膜体积变化、活性颗粒与极片的断裂以及产生气体变化作为鼓胀主要原因,从电极材料、电解液、温度、电压、电流五个方面总结了锂电池鼓胀的影响因素。

可以发现,从负极材料角度出发,嵌锂与脱锂过程中,负极材料延展性的不同,一方面使负极结构自身体积膨胀不同,另一方面使SEI膜破裂再生,不断加厚。

从电解液角度出发,对SEI膜造成破坏的钴元素会与电解液中的添加剂形成稳定络化物,电解液不同,形成的络化物数量不同,钴元素对SEI膜的破坏程度不同。电解液中的添加剂浓度越高,电池鼓胀程度越低。

从温度、电压角度出发,温度、电压越高,产生的气体量越大,种类越多。从电流角度出发,电流对产气的影响主要体现在电流对锂离子移动速度的影响,电流越大,锂离子移动越快,产气越少。活性颗粒与极片的断裂主要从放电倍率、循环次数、黏结剂以及电极材料四个方面综述了对活性颗粒与极片内应力大小的影响,应力大于屈服极限时,活性颗粒会产生裂纹甚至断裂,从而使极片发生断裂现象,造成锂电池不可恢复的结构破坏。

通过锂电池膨胀机理和影响因素的综述研究,一方面可以看出锂电池膨胀大部分原因都与电解液有关,若能通过改变电解液大幅度地抑制气体产生,则为日后的锂电池生产提供有价值的参考意义。另一方面锂电池膨胀前后往往会伴随着高温的出现,如不加以控制,极易演变成锂电池热失控,造成极大的财产损失及人员伤亡。锂电池热失控前,单体锂电池膨胀会在锂电池组内部造成极大的压力变化。

因此,通过对锂电池间的压力检测,获得膨胀压力变化数据,并以此建立基于压力变化特性的锂电池早期预警算法,对于有效遏制锂电池初期火灾具有极为重要的意义。

- 下一篇:横河重磅新品中国首发仪式

- 上一篇:大指挥官PHEV充电系统安规测试与案例分析

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告