某商用车发动机舱热管理仿真分析与试验研究

1 前言

发动机冷却系统的性能直接影响整车动力性和经济性。重型商用车冷却系统设计匹配是一项系统工程[1-3],随着国家排放法规升级,国六排放标准对重型商用车冷却系统的要求进一步提升,因此,如何有效评估整车部件对发动机冷却系统的影响成为研究难点与热点。

近年来,国内外学者已对发动机冷却系统匹配进行了大量研究,但这些研究多集中于单一因素的影响分析:曹原等利用转鼓试验台研究了不同因素对重型载货汽车热平衡温度的影响[2];王东等研究了风扇护风罩对汽车冷却模块的影响[4];颜卫国等对中冷器与前端冷却模块的匹配优化进行了分析[5];肖宝兰等研究了散热带翅片参数对散热器流动传热的影响[6];张毅等对商用车多风扇冷却模块的匹配进行了分析研究[7];黄环国等人研究了ε-NTU方法在发动机冷却系统匹配中的应用[8-11];马书亮[12]利用GT-Suite研究了某重型载货汽车冷却系统的匹配过程;张克鹏等[13]运用KULI软件分析了载货汽车冷却系统的匹配流程,得到了较优匹配结果;Heinzelmann等[14]研究了格栅不同开口比对散热器表面温度的影响;Martini等[15]研究了某载货汽车发动机冷却系统能力,散热器出水温度误差为2.4 ℃,中冷器出气温度误差为2 ℃,仿真精度较高;Hallqvist[16]研究了载货汽车热平衡的影响因素,计算获得了不同配置下的冷却部件风量。

本文利用计算流体力学(Computational Fluid Dynamics,CFD)方法建立整车仿真模型,研究间隙、芯体尺寸、风扇位置、空调、密封等因素对整车冷却系统的影响,建立影响因子数据库,并通过试验验证仿真结果的准确性,以期为整车冷却系统设计提供参考。

2 模型建立

2.1 研究对象

本文的研究对象为某6×2半挂牵引车,匹配潍柴WP12.430型发动机,整车几何模型如图1所示。发动机舱主要包括冷却模块、发动机、电气系统、悬置、传动系统等。为了简化计算,在保证发动机舱主要部件与实车一致的情况下,对模型进行适当简化,将发动机本体细小线束、油管忽略,保证护风罩、风扇、散热支架完整。

图1 6×2半挂牵引车整车模型

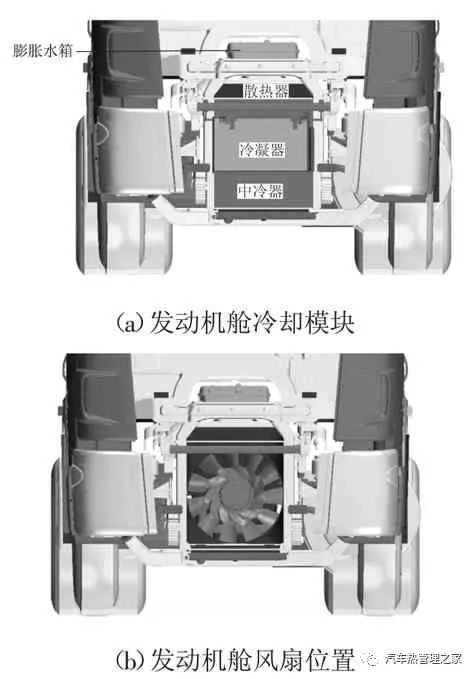

图2所示为发动机舱内部冷却部件布置位置,由前到后分别为冷凝器、中冷器、散热器、风扇及发动机等。

图2 冷却部件及风扇位置

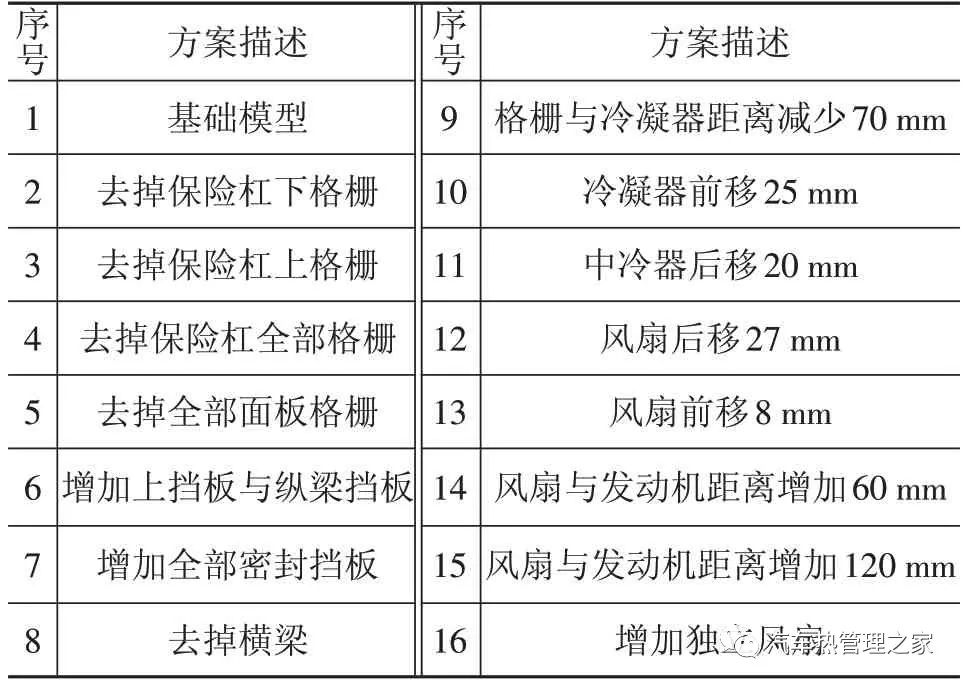

为研究不同因素对整车热平衡的影响程度,制定不同研究方案如表1所示。

表1 研究方案描述

2.2 数值模拟方法

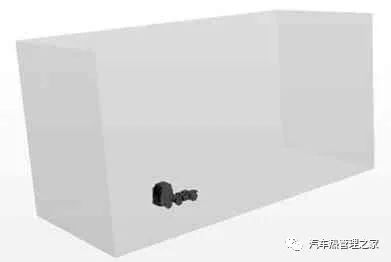

整车在开阔的路面行驶,考虑到计算精度及计算时间,在保证外部气流不影响车身周围流场的基础上选定计算域,长度为7倍车长,宽度为8倍车宽,高度为6倍车高,计算域大小如图3所示。

图3 计算域空间

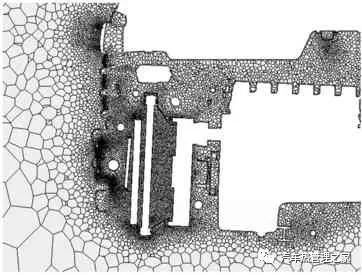

体网格采用多面体网格,基本尺寸设置为10~20 mm,进气格栅网格尺寸设置为2~4 mm,保证气流流通性,发动机舱进行体网格加密,保证流动准确性。最终体网格数量为1 250万个,网格划分情况如图4所示。

图4 中截面体网格

3 湍流与物理模型

在流动计算中,采用雷诺平均法,湍流模型为可实现的k-ε双层模型(realizable kε Two-Layer model),在近壁面,双层模型(Two-Layer model)可处理1<y+<30的区域,其中y+为无量纲参数,其定义为近壁面摩擦速度与第1层网格节点间距的乘积除以流体运动粘度,得到的计算结果与实际较为一致[17]。发动机舱内部流动较为复杂,分离较为严重,因此,得到正确的流场结构对计算结果至关重要。

3.1 风扇模型处理

为模拟风扇旋转运动,选择多重参考系(Multiple Reference frame,MRF)模型应用至风扇区域。控制体的尺寸对结果的精度有一定影响,本文选择与文献[13]的设置一致。

3.2 热交换模型

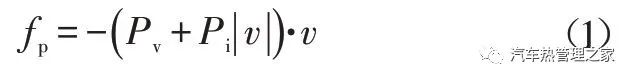

冷凝器、中冷器及散热器采用多孔介质,其定义了流场下游的影响因子,包括动量方程的源项等参数。多孔介质源项fp定义为:

式中,v 为内部气流速度;Pv、Pi分别为粘性阻力系数和惯性阻力系数,均由散热部件试验获得。

对于换热部分,采用STAR-CCM+真实双流换热模型(Actual Dual Stream Heat Exchanger Model)。该换热模型可以分别对冷侧与热侧进行求解,冷侧定义为空气通过,热侧定义为冷却液流通。

3.3 边界条件设定

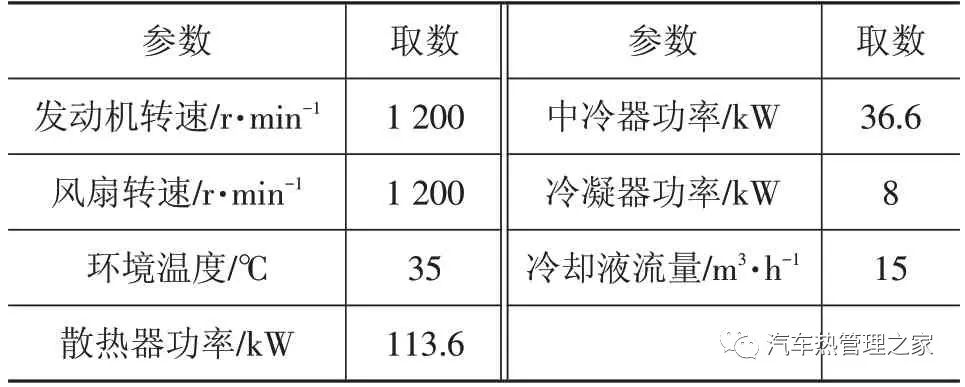

入口边界设置为速度入口,定义整车行驶速度为20 km/h,环境温度为35 ℃;出口设置为压力出口,压力为0,温度为35 ℃;地面设置为移动地面,移动速度同车速,其余边界设置为滑移壁面。本文主要考虑整车在最大扭矩下的最大散热能力,故设置风扇转速为1 200 r/min,边界条件设置如表2所示。

表2 边界条件设置

4 计算结果

4 计算结果4.1 流动分析

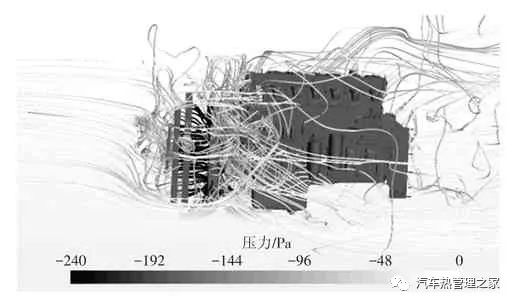

图5所示为发动机舱内部流线压力云图,外界气流由格栅开孔进入,经过格栅后压力降低,流动变得紊乱,气流经过散热部件时流动变得规则,这是由于多孔介质只允许X 向流动。经过多孔介质后,静压进一步降低,在风扇前部,压力降低到最低点。经过风扇的抽吸作用,气流压力升高,但风扇后部气流又变得紊乱。

图5 发动机舱流线静压图

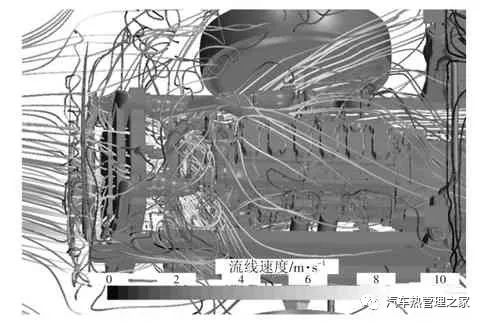

图6所示为发动机舱内部流线速度分布情况,在发动机舱内部,气流的流动具有多向性,这是由于机舱内部静压不同所致。在发动机舱内部,有4股气流流向:第1股流向发动机舱右侧;第2股流向发动机左侧,并在一定时间后,分为两向,其中一向沿着左侧回流至格栅后部;第3股气流在发动机上部发生回流,受到膨胀水箱的阻挡后涡旋运动;第4股气流沿发动机顶盖向后流动。流动的不确定性造成局部过热,且导致散热效果减弱。因此,增加发动机舱内部气流的约束,可提升散热效率。

图6 发动机舱气流速度

4.2 格栅开口面积影响研究

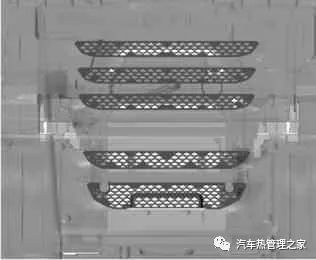

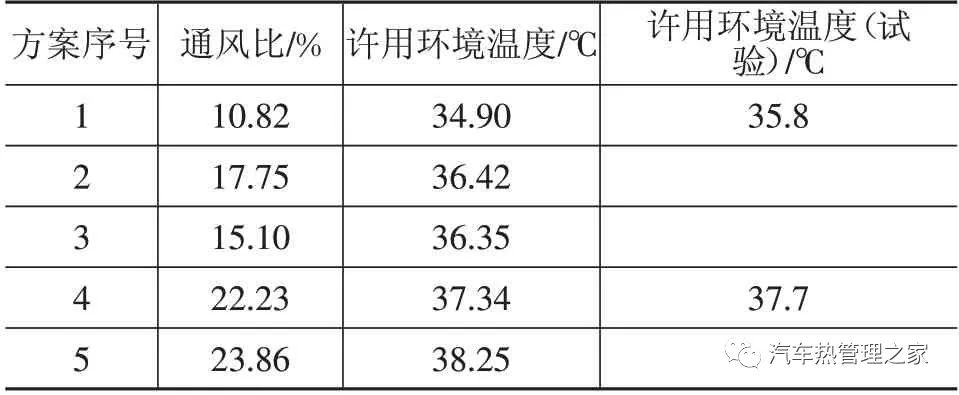

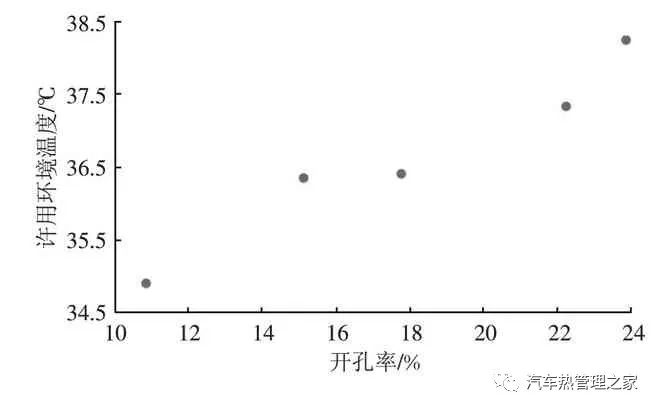

驾驶室前端格栅开孔是冷却气流进入发动机舱的首道屏障,其形状、位置及开孔面积直接影响进入发动机舱内部的冷却空气,因此,研究进气格栅开孔面积与整车冷却系统的关系十分必要。图7所示为本车前格栅位置与形状,保险杠固定2条格栅,前围外板安装3条格栅。表3所示为不同开孔面积下整车许用环境温度计算值,为形象显示开孔面积对整车热平衡的影响,引入开孔率的概念,即散热器正对格栅开孔面积与散热器正面积之比,针对本文研究对象,其变化趋势如图8所示。

图7 格栅与散热器的相对位置(正视图)

表3 不同开孔面积下计算结果

图8 不同开孔率下许用环境温度的变化趋势

由图7可知,保险杠格栅正对散热器的迎风面积对散热器的效率有较大影响。由表3与图8可知,增加开孔面积有助于提高许用环境温度,开孔率由10.8%提升至22.23%时,许用环境温度提升约2.44 ℃。由于进气格栅的布置特点,保险杠处的格栅对发动机舱进气量影响较大,前围外板处进气格栅影响较小,只有1.63%。

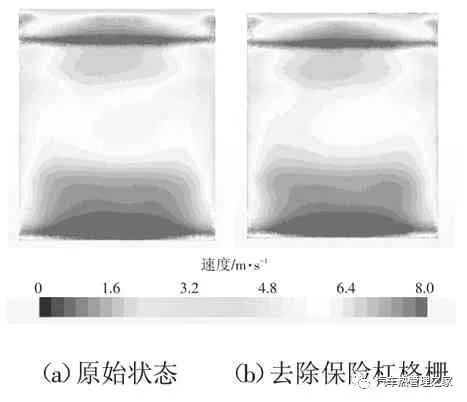

图9与图10所示分别为不同状态下散热器芯体空气速度与温度云图,保险杠格栅对散热器表面风速影响较小,去掉格栅后,散热器表面高温区面积减小,且由于冷凝器与中冷器表面风速均不同程度增加,进一步提高了冷却模块的散热能力。

图9 散热器速度分布

图10 散热器温度分布

4.3 挡板影响研究

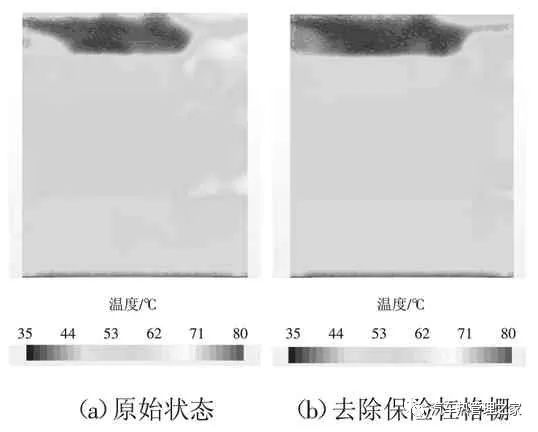

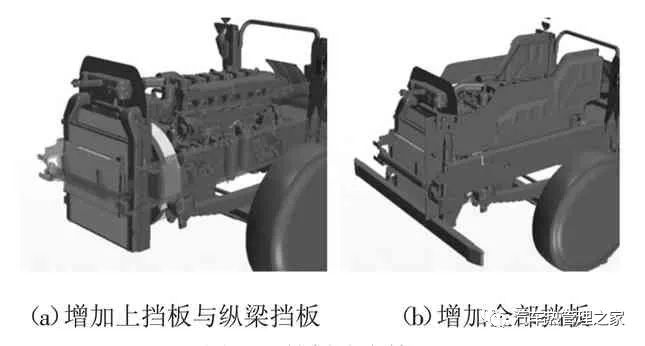

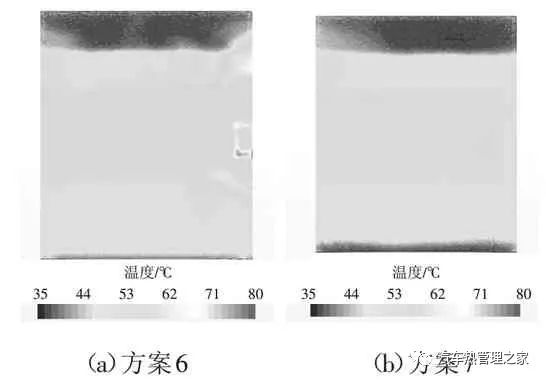

为研究热风回流对冷却的影响,在发动机舱内部增加防回流挡板。图11所示为增加挡板后的状态,增加上挡板与纵梁内侧挡板后,许用环境温度提升0.75 ℃,说明该方案可防止部分热风回流。将发动机舱完全密封(见图11b),散热器后部的热空气不能形成有效回流,气流被挡板裹挟向后流去,提升了整车散热性能。增加部分挡板后,许用环境温度较原始状态提升约0.75 ℃,图12所示为散热器表面温度云图,由图12可知,水箱上部温度明显降低,但左侧由于回流的存在,导致散热器前方存在高温区,完全密封发动机舱后,许用环境温度较原始状态提升约2.78 ℃,散热器回流基本消失,表面温度降低。发动机舱完全密封后,整车许用环境温度有2~3 ℃的提升,因此有效密封发动机舱是提高散热能力的手段之一。

图11 挡板分布情况

图12 散热器表面温度云图

4.4 车架横梁影响研究

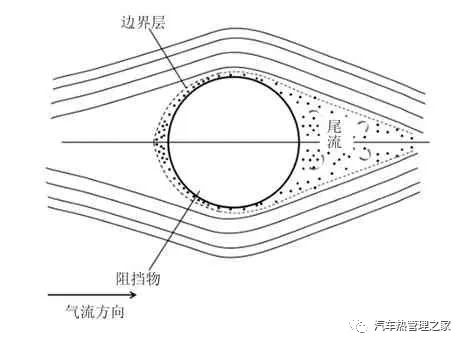

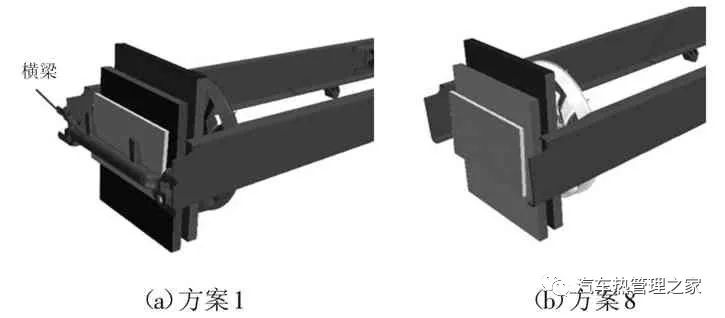

为了加强车架强度,纵梁前端一般存在不同形式的横梁结构,横梁布置于冷却模块前端,对前部进风有一定影响,进而影响冷却模块的冷却效果。由文献[18]可知,气流流经钝体结构时,在后方产生尾流区域,如图13所示,尾流速度较低,且流动紊乱,不利于散热。为研究冷却模块前方部件对整车冷却系统的影响,对方案1和方案8进行分析,如图14所示。

图13 气流通过钝体时的流动状态

图14 冷却模块布置

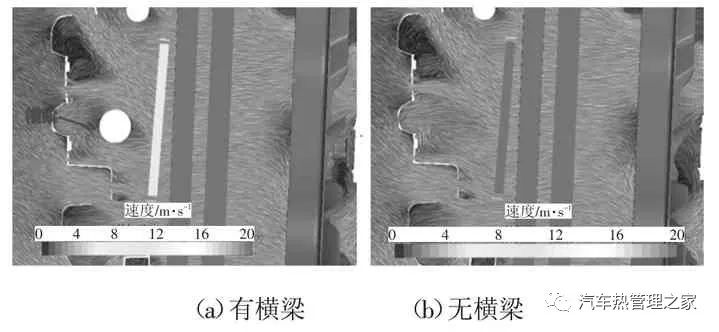

去除横梁后,整车许用环境温度提升约0.25 ℃,对整车影响较小。横梁对散热部件的空气量影响亦不大。图15显示了发动机舱XZ截面速度矢量,存在横梁时,气流在横梁前、后出现部分低速区,到达冷凝器后,尾流区影响基本消失,横梁正前方为保险杠,无气流通过,一定程度上减弱了横梁的影响。

图15 气流经过发动机舱前端ZX截面矢量图

由以上分析可知,若在发动机舱前部布置其他零部件,需遵循以下原则:零部件尺寸尽可能紧凑,冷却模块布置于零部件尾流之后。

4.5 距离影响研究

冷却部件之间的距离对发动机舱的流场有一定影响,为此,本文针对冷凝器、中冷器、风扇与发动机距离进行研究。

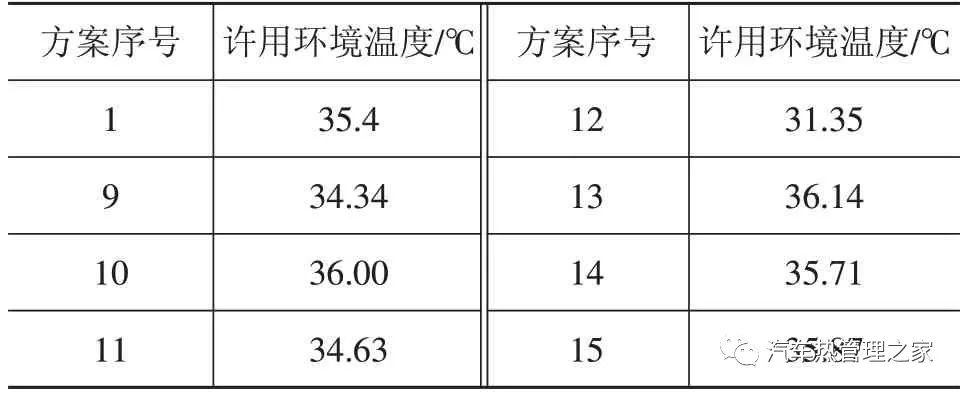

不同方案的计算许用环境温度如表4所示。由表4可知,减小格栅与冷却模块的距离、中冷器后移、风扇后移均对冷却系统的散热效果造成不利影响,尤其是风扇后移导致许用环境温度下降约4 ℃。减小格栅与冷却模块距离后,格栅与冷却模块之间的流场受到影响,冷却模块处于格栅的尾流区,减小了进入冷却系统的风量,造成系统散热减少。中冷器后移,由于尾流区的影响,同样造成散热器表面风量减小。风扇后移后,风扇与护风罩无重合区域,导致风扇吸风效果大幅减弱。

表4 不同距离下计算许用环境温度

冷凝器前移、风扇前移、发动机后移均对冷却系统散热起到积极作用。冷凝器前移后,尾流区对中冷器的影响减弱,增加了中冷器及散热器的风量;风扇前移后,插入护风罩的长度增加,有利于风扇吸风;发动机后移,增加了风扇尾流区域面积,减小了背压,使得气流流动更为顺畅。但风扇距离增加对冷却系统的提升效果有限,在保证装配的基础上,此距离可适当减小。

4.6 独立风扇影响研究

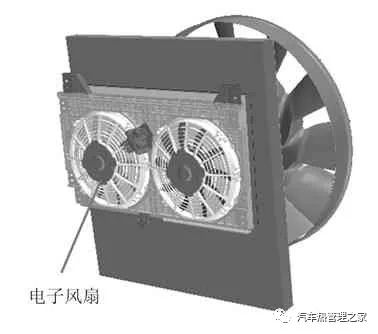

由于中国南部夏季气温较高,故在此类车型上需单独安装电子风扇,以便在车辆停止时,开启驻车风扇,保证空调正常运转。电子风扇位于冷却模块前方,影响整车冷却风量,图16所示为电子风扇安装示意,增加电子风扇后许用环境温度降低约1 ℃。

图16 电子风扇示意

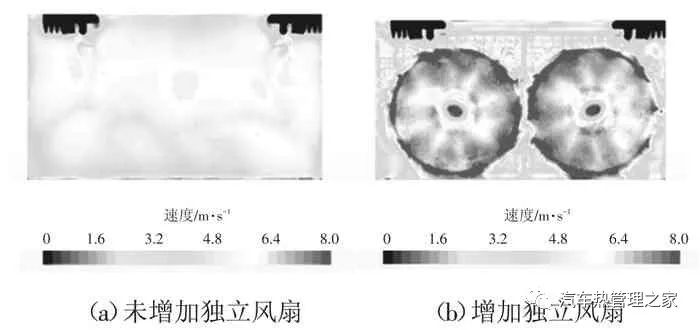

图17所示为增加独立风扇前、后冷凝器表面风速,由图17可知,增加独立风扇后,冷凝器出现2个较为明显的高速区,对比冷凝器、中冷器、散热器表面风量,增加独立风扇后,散热模块风量均稍小于普通冷却系统。这是增加独立风扇后,冷却系统散热能力降低的原因。

图17 冷却器表面风速对比

5 试验验证

利用负荷拖车机构,对整车热平衡系统进行道路测试,如图18所示,环境温度为28 ℃,将发动机转速维持在1 200 r/min左右,车速为20 km/h,检测发动机出水温度,当温度在4 min内变化不大于1 ℃时,冷却系统达到平衡状态。

图18 负荷拖车道路测试

经过试验测试,方案1许用环境温度试验结果与计算结果相差0.4 ℃,误差仅为1.11%,计算精度满足设计要求。

6 结束语

本文研究了格栅开孔率、发动机舱挡板、风扇形式、风扇与散热器间隙等多种因素对整车流场与热场的影响,得到了不同因素对整车热平衡的影响程度,由研究结论可知:进气格栅开孔比、密封挡板、风扇与护风罩轴向位置(风扇与散热器距离)对整车散热系统影响较大;增加密封挡板可有效提升发动机散热能力,但具体提升量需根据不同布置方式进行分析;风扇与护风罩配合、风扇与散热器芯体距离对散热能力有较大影响;风扇与发动机距离、较小体积的横梁、冷却模块之间的距离对整车冷却影响较小。

编辑推荐

最新资讯

-

2025智驾“封神榜”测评|小鹏MONA M03智车

2025-04-29 18:24

-

风噪测试在电动汽车时代的关键作用

2025-04-29 11:34

-

汉航车辆性能测试系列之操纵稳定性测试--汉

2025-04-29 11:09

-

新能源汽车热管理系统验证体系PITMS正式发

2025-04-29 11:09

-

试验载荷谱采集

2025-04-29 11:07

广告

广告