集成式水冷动力电池结构设计及热管理分析

新能源汽车的动力电池系统主要由电池模组、电池壳体及管路和电路组成。动力电池系统是电动汽车的关键部件,它的安全性、可靠性和耐久性至关重要,决定着整车的性能。

汽车动力电池系统通常布置在车身底板下方,要经受较为严酷的安装环境和恶劣的工作环境,电池壳体作为动力电池的载体,在动力电池安全工作和防护方面起着至关重要的作用。电池壳体不仅需要满足耐振动强度、耐冲击、碰撞安全、密封、抗石击、轻量化等方面的性能要求,还要有良好的冷却性能。

电池模组安装在电池壳体内部,在充放电过程中会产生大量的热量,需要通过冷却装置及时冷却散热。冷却装置的冷却方式分为风冷、水冷和自然散热。水冷方式在散热效率、温度均匀性、安装环境适应性、高温高寒兼顾性、能耗等方面均优于风冷和自然散热。

目前用于动力电池系统的水冷装置为单独开发的冷却管路,冷却管路安装有诸多的管件,接口多,零件多,存在装配结构复杂、泄漏风险大等问题。为提高冷却效果,管路多布置在电池壳体内部,如果密封失效发生泄漏,将直接导致动力电池系统短路,造成严重后果。此外,目前通用的钢质电池壳体存在自重大、不利于轻量化、制作工艺复杂、加工成本高等问题。

2 设计方案

2.1 整体结构设计

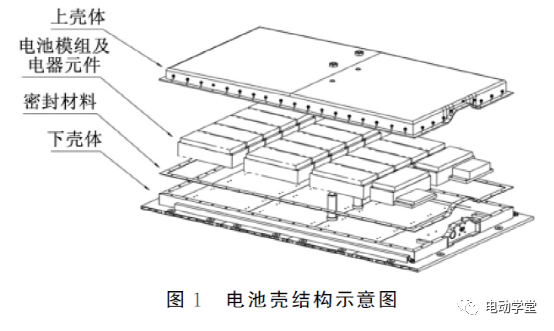

该铝合金电池壳将水冷系统集成在电池壳底部型材上,主要由集成液冷的下壳体、密封材料、电池模组及电器元件、上壳体等4部分组成(见图1)。

上壳体采用SMC材料模压工艺制成,该材料流动性及成型性好,适用于电池上壳体的制造,上下壳体采用紧固件装配,通过对密封垫的挤压,保证电池壳体良好的密封性。

下壳体包括底板和框架,底板和框架都是采用挤压成型的6系铝合金型材制备。6系铝合金材料的抗拉强度达到300MPa,在保证了电池包结构安全性能的前提下,轻量化效果显著。

2.2 集成水道底板的截面设计

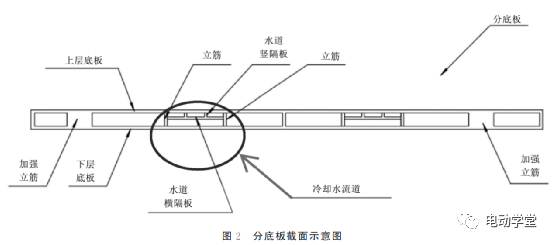

集成水道底板由4块分底板挤出型材搅拌摩擦焊接而成。单个分底板采用铝合金挤出型材制备。分底板挤出截面为矩形双层结构,可以将上层底板、下层底板、立筋、隔板、加强立筋挤压成型(见图2)。

分底板总厚度为12~18mm,其中,上层底板厚度为2~3mm,下层底板厚度为2~3mm,立筋厚度为2~3mm。分底板的这种双层结构可在同等材料投入量的条件下提高强度,特别是在底部抗石击性能方面有明显提高。为进一步提高分底板的强度,在上层底板、下层底板之间还设有加强立筋,加强立筋与立筋平行,加强立筋的厚度为15~25mm,电池模组安装孔穿过上层底板设置在加强立筋上。用这种方式安装电池模组,可以减少跌落试验时电池包的变形量,提高整体电池包的安全性能。

冷却水流道采用扁平的矩形截面,以提高冷却面积。各条冷却水流道以2条相邻的立筋为2个侧壁,其底壁位于水道横隔板上表面,上层底板即为冷却水流道的顶板。上述结构可以提高冷却效果,充分冷却与底板接触的电池模组。为使流过冷却水流道的冷却水分布均匀,提高冷却效果,各冷却水流道包括3条分支流道,相邻分支流道之间由水道竖隔板分隔。进水通路和出水通路在对应各分支流道的位置设有通流孔。冷却水流道的净宽度为40~50mm,冷却水流道的净高度为4~5mm,相邻冷却水流道的间距为80~120mm。与传统的独立的液冷板相比,其可以简化结构、工序,降低制作成本,最大限度地利用材料。

2.3 冷却水路的设计

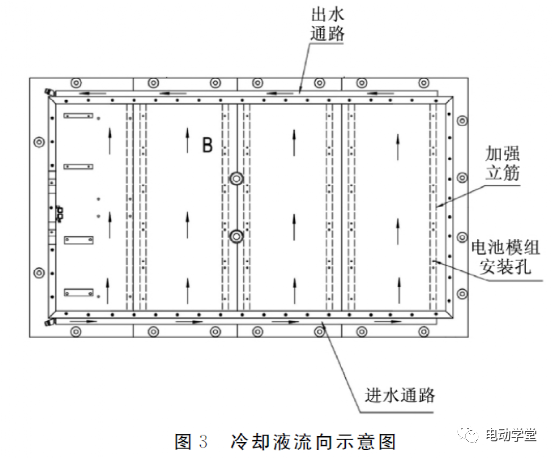

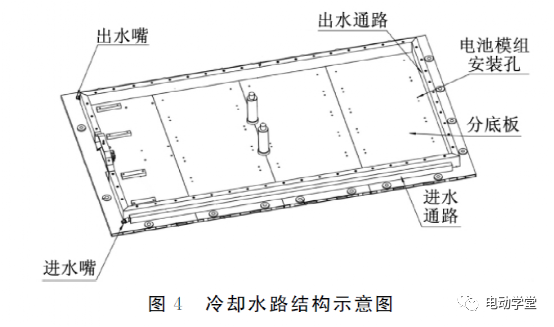

冷却水路的设计如图3和图4所示,两侧长度方向的框架内分别设有进水通路和出水通路。在进水通路的首端设有进水嘴,进水通路的另一端封闭;在出水通路的末端设有出水嘴,进水通路的另一端封闭;进水嘴、出水嘴位于底板的同侧。集成水道底板内部的数条冷却水流道与其宽度方向平行,均匀分布在集成水道底板上。

冷却液流向如图3中箭头所示,首先冷却液通过进水嘴进入进水通路,通过分底板的孔位进入到集成水道底板内部的水道中,从分底板另一侧孔位进入到出水通路中,最后从另一端出水嘴引出,形成一套冷却水流道。

3 热管理仿真分析

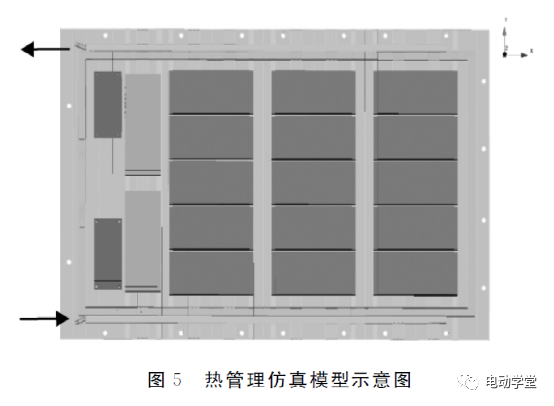

建立完整的热管理仿真模型(见图5),主要包含下箱体、模组、控制模块和冷却水道,传热路径为:模组→导热垫→下箱体→冷却液,通过冷却液的循环对模组进行冷却或者加热。

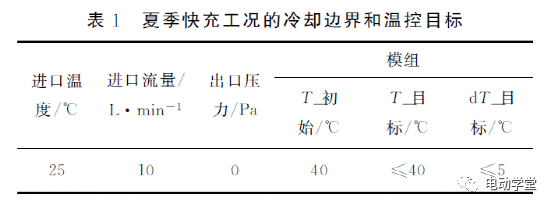

选取典型评价工况———夏季快充工况来评估集成式水冷系统的冷却效果。流动边界设定见表1。

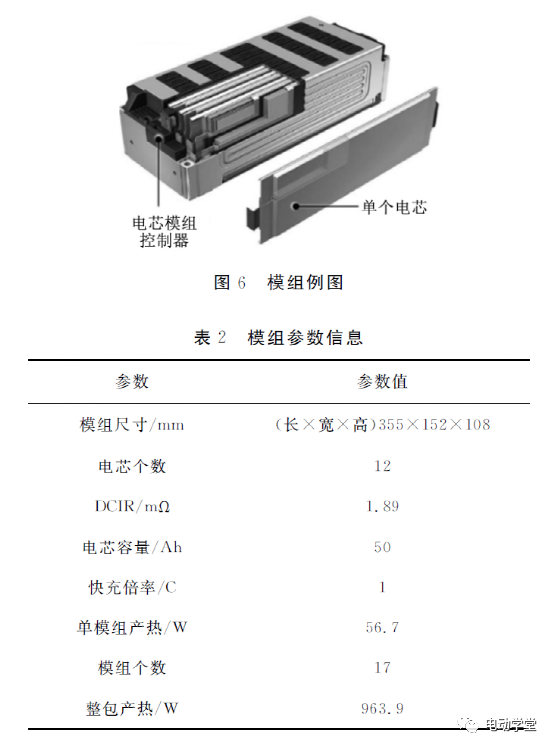

模组类型为355模组-软包,模组例图如图6所示,模组的产热边界设定见表2。评估模组在1C快充的工况下通过集成水冷系统热管理的效果。

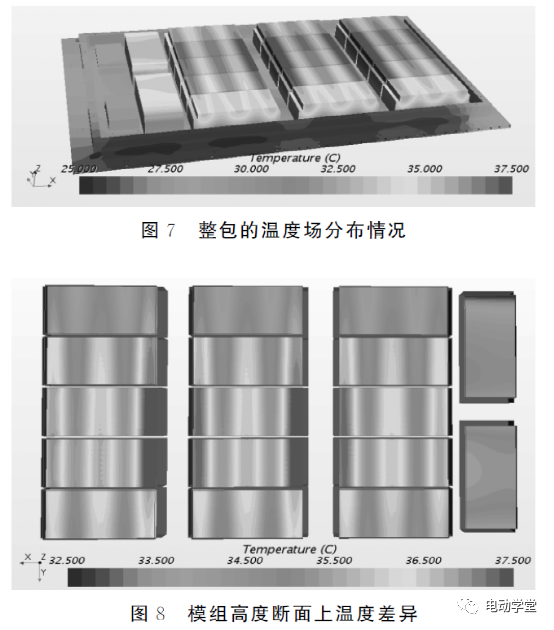

计算结束后观察整包的温度场分布(见图7),温度梯度合理;对模组进行等高度切面温度分析(见图8),最高温度为37.5℃,温差控制在5℃以内,满足高温热管理的要求。

4 结语

本文所述的集成液冷的电池壳体,利用铝合金挤出型材的断面定型的优势,在铝合金型材内部集成冷却水道,提高了整体电池包的材料利用率,减少了单独冷却系统的开发及制造,简化了冷却系统生产装配工序,从而降低了电池壳的生产成本。

该电池下壳体的冷却流道布置在电池壳密封面的外侧,减少了由于传统电池壳体内部冷却管路发生漏水问题导致模组短路等风险。

该电池下壳体采用铝合金型材方案,对车身轻量化有明显作用,从重量来看,相比钢制电池壳体重量减轻了40%以上,大大提高了新能源汽车的续航里程。从仿真分析上看,该电池下壳体一阶模态达到60Hz以上,模态较传统钢制电池壳体上升明显。

编辑推荐

最新资讯

-

奇石乐推出用于DAQ数据采集系统的KiStudio

2025-04-28 17:51

-

全球首次!IVISTA 2023版修订版引入带灯光

2025-04-28 09:59

-

我国首批5G毫米波行业标准送审稿审查通过

2025-04-28 08:56

-

5/16 厦门- 新能源汽车电驱测试技术的创新

2025-04-28 08:53

-

国内首个汽车电磁防护技术验证体系EMTA正式

2025-04-28 08:49

广告

广告