如何大幅度提高在高负载下运行的发动机的燃油效率?

解决这一问题的途径始于一位工程师的灵感。在2001年夏季,工程师在伦敦的两次会议之间参观了一家博物馆。他的注意力集中在展出的飞机径向发动机上。当他想像曲轴,连杆和活塞等各种组件如何相互作用时,他注意到主连杆和副连杆的结构和运动如何不同,并粘在了现场。

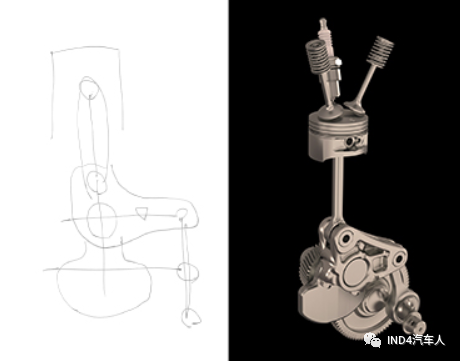

他凭直觉构思了一种使用副连杆的全新机构-不再是现代发动机的一部分。通过副连杆将主连杆通过副连杆连接到曲轴,可以实现理想的活塞运动控制。

这是形状异常的多链接扩展扩展链接引擎的起点。

扩展的扩展连杆发动机是19世纪后期由英国工程师James Atkinson发明的,其净热效率为18%,在当时是革命性的。在德国工程师尼古拉斯·奥托(Nikolaus Otto)完成了奥托(Otto)发动机(现代发动机所基于的发动机)之后,这项发明才出现了十年左右。

如果膨胀比大于压缩比,则发动机可以使用更少的燃料工作更多。从理论上讲,这是正确的。问题是如何构建这样的引擎。阿特金森130年前的第二台扩展循环引擎的效率远不止于此,但由于它太复杂而无法以紧凑的尺寸制造,并且不适合高速运行,因此它没有成为主流的一部分。引擎的发展,并逐渐淡出人们的视线。但是,也许,通过使用子连杆,可以构建比Atkinson的机制更简单的现代扩展扩展连杆引擎……

2001年,一个研究项目开始,以探索扩展扩展链接引擎的可能性。由于该引擎还不存在,并且所有这些只是基于径向引擎的概念性注释,因此该团队几乎从头开始研究。

该团队的目标是建立一种简单的机制。通过在传统发动机的连杆和曲柄销之间放置一个新的“三角连杆”,并通过摆杆以发动机转速的一半旋转它,活塞的冲程可以随每转而改变。这种多连杆机构可使冲程的行程比压缩的行程更长,从而实现了扩展的伸缩连杆引擎。会行吗?第一个原型机于2001年12月进行了测试,尽管整个团队都充满了怀疑的气氛,但它却以生动的声音呼啸而动。但是,那仅仅是漫长而艰难的成功之路的开始。

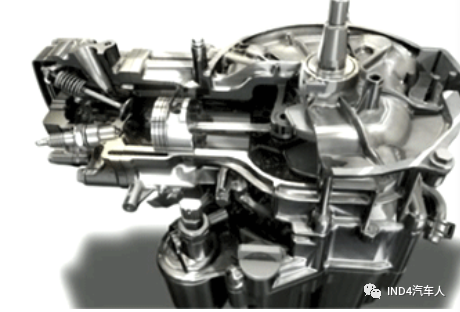

完成并实施热电联产机组

家用热电联产机组可从高效热能内燃机中受益最多。但是,低振动和噪声以及耐用性也是很高水平的前提。开发团队不为所动。通过使发动机在恒定的条件(例如发动机转速)下运行,尽管他们比常规发动机更为复杂,但他们确信自己的发动机甚至可以满足最严格的标准。自从第一台原型机经过3年零3个月的反复试验,无疑将取得成果。

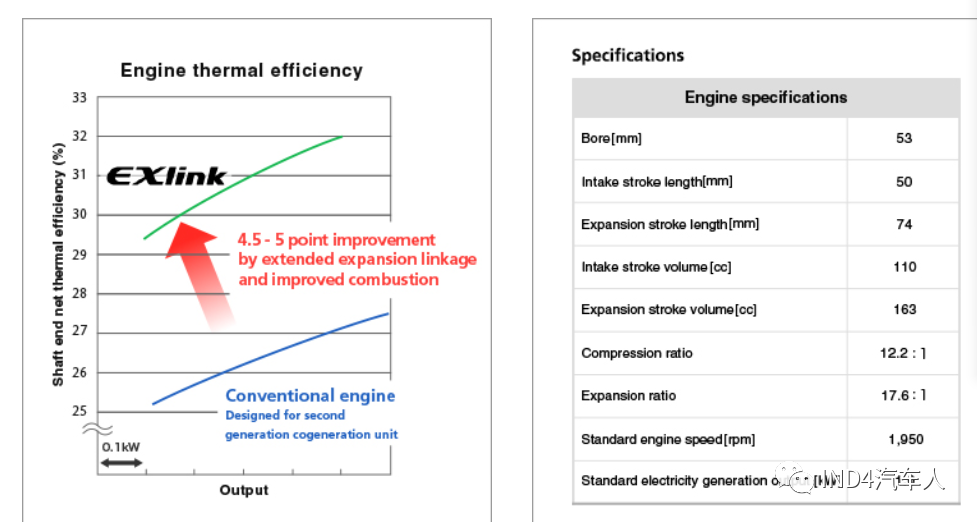

按照他们的计划,他们首次尝试为热电联产机组配备发动机,其性能比传统发动机高出15%。

通过仔细选择材料并仔细检查组件设计以确保新机构的耐用性,他们还通过了数千小时的耐用性测试,没有任何问题。

更少的燃料,更多的工作。根本上改善了燃油经济性的扩展扩展连杆引擎终于参加了竞争。作为世界上第一个具有相同系统的批量生产的多链接引擎,它被命名为EXlink(扩展扩展链接引擎),并为本田的第三代热电联产机组提供了动力。

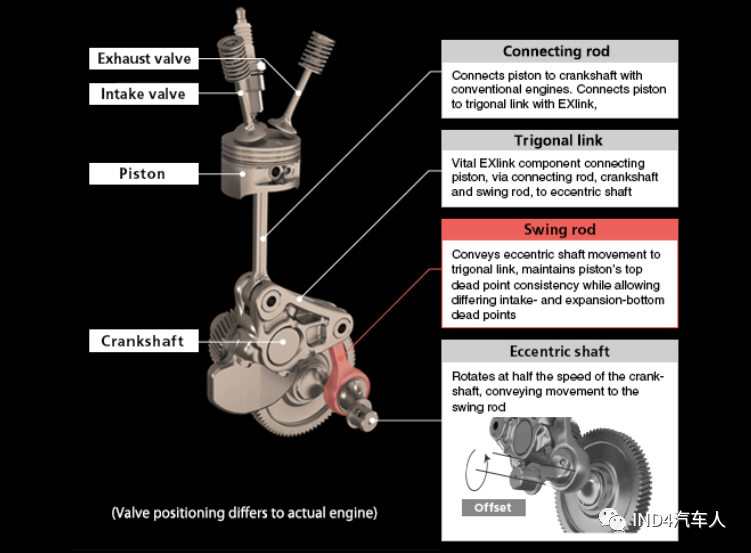

使用EXlink,可以在传统发动机中的连杆和曲轴之间定位一个三角连杆。三角连杆通过摆杆连接到偏心轴上,以完成扩展的伸缩连杆结构。偏心轴的旋转速度是曲轴速度的一半,从而使活塞的冲程在每个周期中都可以延长和缩短。

EXlink通过缩短进气/压缩冲程和加长膨胀/排气冲程,实现了高膨胀比,将110cm3进气扩大到163cm3排气。阿特金森循环的“少油,多功”的原理是通过简单而紧凑的结构实现的。

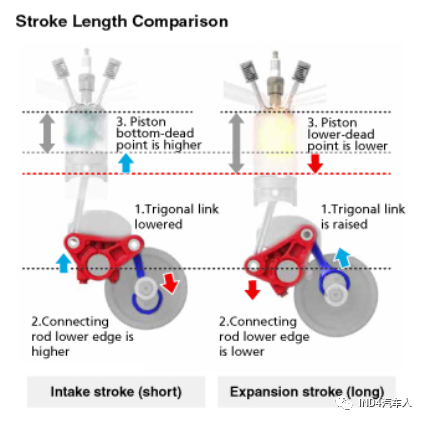

行程长度如何改变

使用EXlink,铝合金三角连杆(红色)位于传统发动机的连杆和曲轴之间,并通过摆杆(蓝色)连接到偏心轴,从而控制三角连杆的姿态。偏心轴以曲轴速度的一半旋转,并以偏心于轴心的方式连接到摆杆的下边缘。

EXlink活塞的下止点位置根据摆杆下边缘连接的状态而有所不同。如果摆杆的下边缘连接处于最低点(左图),则三角连杆的右侧降低(在曲轴上枢转),并且连杆的下边缘相对较高。活塞没有降低太多,因此活塞冲程很短。

如果摆杆的下边缘连接处于最高点,则将三角连杆的右侧向上推,降低连杆的最低位置,从而产生更长的活塞冲程。曲轴每转一圈,活塞的行程就会变短一次,然后变长一次。

通过将短冲程用于进气/压缩冲程,将长冲程用于膨胀/排气冲程,实现了将进气量从110cm3扩大到163cm3的机构。

原则上,膨胀比越高,发动机的效率越高。这是因为通过燃烧在发动机中产生的高温和高压气体,活塞越能将其推向大气压力,它所做的功就越多。

对于常规发动机,普遍的看法是,由于膨胀冲程容积等于压缩冲程容积(对于奥托循环发动机),因此具有较高压缩比的发动机具有更高的燃油效率,因此膨胀比等于压缩比。然而,已知简单地提高压缩比以提高效率会引起诸如爆震的问题,甚至可能损坏发动机。

使用EXlink,多重链接机制允许用于扩展的笔画体积大于用于压缩的笔画体积。换句话说,膨胀率大于压缩率。压缩比为12.2:1,足以避免爆震,而膨胀比则提高到17.6:1。通过有效地压缩较少的燃料和空气,并使燃烧的气体膨胀到更大的体积,可以使用燃料的最大能量。由于进气冲程短,因此与传统发动机相比,可以减少空气和燃料进气期间的泵送损失,并且可以提高热效率。

减少摩擦

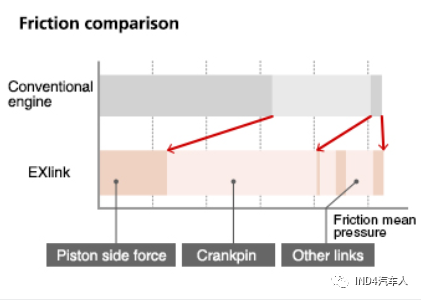

EXlink由许多链接组件组成。为什么这些组件的连接所引起的摩擦(或由于发动机内的摩擦而导致的能量损失)不会降低EXlink的燃油效率?

对于传统的发动机,当燃烧的空气-燃料混合物在膨胀冲程期间向活塞施加压力时,侧向力作用在气缸壁上,从而在活塞和气缸之间产生大量摩擦。由于较大的连杆角度,侧向力的量较大,因此取决于发动机,这可能导致一半以上的摩擦损失。

EXlink的设计使其在膨胀冲程期间连杆几乎平行于气缸壁。结果,由于活塞侧向力引起的摩擦损失小于传统发动机的一半。即使具有额外的连杆组件,EXlink的发动机摩擦力也与传统发动机类似,从而实现了阿特金森循环的全部燃油效率优势。

编辑推荐

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告