动力电池应用安全解决方案

01 背景

我国电动汽车数量快速增长,目前已成为新能源汽车第一大国。随着车辆使用,动力电池会逐渐老化,安全隐患增加。近年来,电动汽车着火事件频发,电池的安全问题已引起社会的广泛关注,国家有关部委包括工信部、质检总局多次发文要求加强新能源汽车安全运行监管,但目前市场上缺乏完整、有效的电池安全评估技术及相关检测设备,国家已出台多项安全标准保障电池出厂时的安全性,但缺少针对在用电动汽车锂离子电池安全的监管和评估方法以及相关标准规范。

电动汽车着火原因统计发现,60%为电池原因,主要表现在两个方面,一是电池的生产制造缺陷,在使用过程中会因为偶然的激励将这些缺陷放大,导致电池内部出现内短路,最终引发热失控;二是电池在使用过程中存在异常老化现象,异常老化的电池其安全风险会逐渐增大。如何通过有效的数据监控和分析方法找到问题或异常老化电池并在着火之前将其筛选出来,是整个在用电动汽车安全监控的难点所在,另外,还有电动汽车的维保问题,当前维保策略主要是依靠技术人员去现场对车辆进行检测,一是维修效率低,无法准确定位故障,需要反复进行现场测量,检测时间长;二是对维修人员技术要求高,培训难度大;三是运维团队人员需求量大,成本高。

02 解决方案

针对电池性能评估和安全监控问题,我们提出了“云端和地面检测结合”的在用动力电池安全预警评估方案。在云端,各车企都有大数据监控平台,通过收集车载端数据,进行大数据分析,预测中长期起火风险以及为短期预警提供数据支持,但云端有时候会存在数据缺失的情况,针对这种情况,研发电池安全专用检测设备,定期或临时全面检测,可根据云端数据缺失情况进行针对性精确检测 (定期体检或指定体检)。

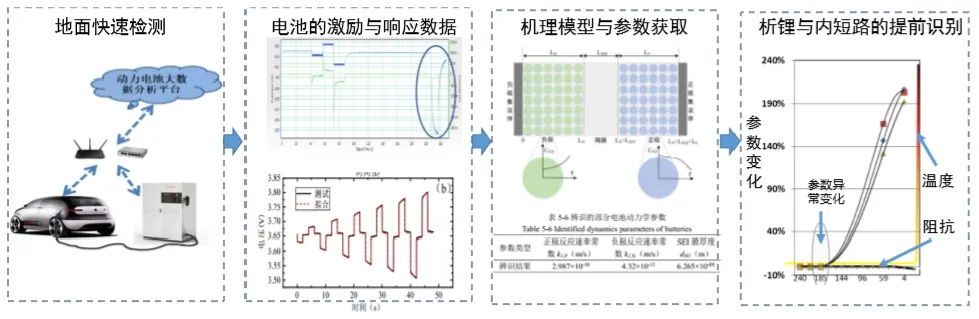

动力电池应用安全解决方案技术体系分为三个阶段,第一个阶段为电池异常老化识别,健康电池由于滥用导致老化从而与其他电池有所区别,针对这种异常老化电池研发了大数据平台+地面检测相融合的长时间尺度的电池安全评估和预警算法,对电池状态进行长期的数据跟踪(月级预警),可在早期识别出异常电池,避免发展至末期热失控;第二个阶段为微短路识别,异常老化电池有可能演变成微短路情况,针对微短路电池,通过地面检测,实现内短路主动检测中期预警(天、小时级预警),可在早期发现微短路电池;第三阶段为严重内短路识别,电池如果发展为严重的内短路,往往会在很快的时间内发生热失控,针对严重内短路电池,通过大数据平台,实现基于信号分析的内短路短期预警(分钟、小时级预警),误报率低,可识别“突然死亡”电池。这种多时间尺度、多层级的安全预警方法,可显著提高预警准确率和预警时间。如下为动力电池应用安全解决方案的三个核心技术。

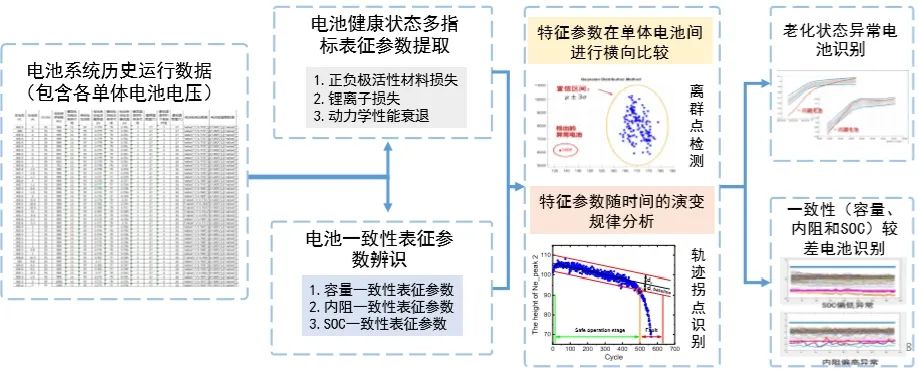

核心技术1—基于电池内部老化机制和电池间不一致性分布特性的异常电池识别方法,建立了电池内部老化机制的工程化表征参数体系以及各单体电池间一致性(容量、SOC和内阻)差异的工程化辨识策略,通过对这些表征参数进行多尺度比较分析,识别异常电池,进行长时间尺度预警。

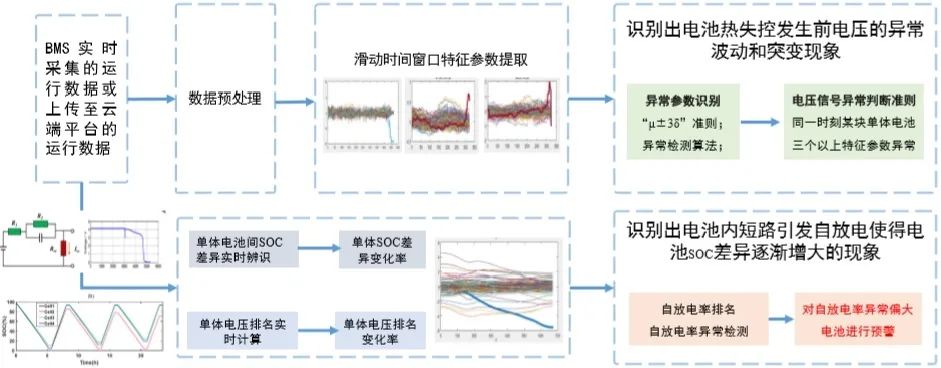

核心技术2—基于电压信号异常变化识别的电池热失控预警算法,通过信号分析+数据驱动相结合的方法,识别出各单体电池的电压信号是否出现异常变化,实现短时间尺度安全预警。该算法既可部署在云端,也可部署在车载BMS上。

核心技术3—基于特定电流激励下电池响应特性的精细化故障诊断策略,结合历史运行数据的云端分析结果,通过地面检测设备对电池系统施加特定电流激励,进行定制化检测,实现电池系统故障原因的精细化诊断。

03 应用案例

应用案例1—异常老化识别

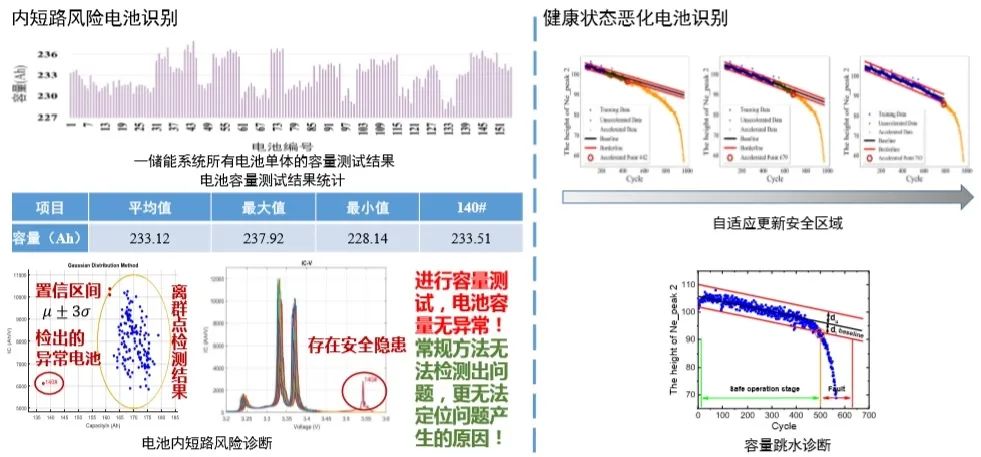

对应为长时间尺度下电池异常老化识别,左图为电池内部析锂的识别,对一电池组内所有单体进行容量测试,从结果来看,140#电池容量和电池组内其余电池单体容量没有显著差异,但通过表征健康状态特征参数的提取和算法进行分析后发现140#是异常电池,通过特征曲线,发现该电池出现了内部析锂,通过历史数据进一步发现该电池发生过严重的过充现象,在电池容量没有显著差异的情况下发现电池内部老化机制异常,做到更精准的检测。右图为单个电池状态长期跟踪示例,针对电池容量跳水现象,通过容量跳水识别策略,提取表征容量加速衰退的特征参数并跟踪在全生命周期内特征参数的变化情况,与此同时,建立了表征特征参数波动的安全区域,如果特征参数一旦跳出安全区域,就可以准确的识别并预警。特征参数是随着数据的积累而不断更新的,数据越多,安全区域就会建立的越准确越可靠。

应用案例2—事故车辆识别

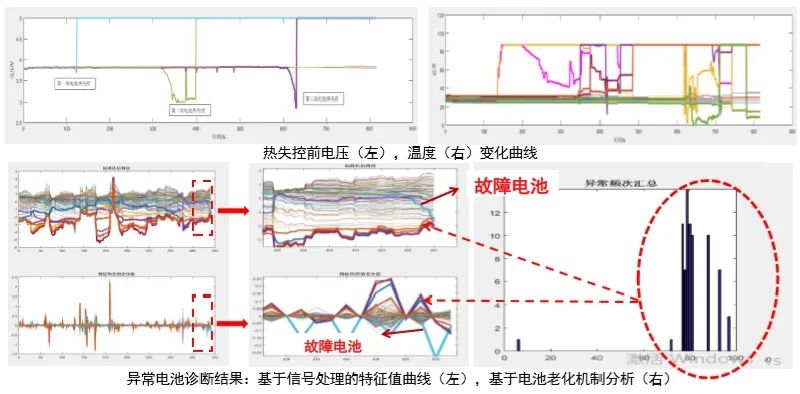

该案例是针对真实的电动汽车着火事件而进行事后车辆的分析,采用一致性异常+信号异常综合分析方法,准确定位故障电池。基于电池老化机制分析,诊断出#78、#82、#85、#93等电池一致性(老化机制)异常,其在特征值曲线上也表现出异常;剔除一致性异常电池后,筛选出#27电池(故障电池、最先热失控),基于车辆着火前运行数据,提前 100s(BMS检测到电压跌落)预警。

应用案例3—事故车辆识别

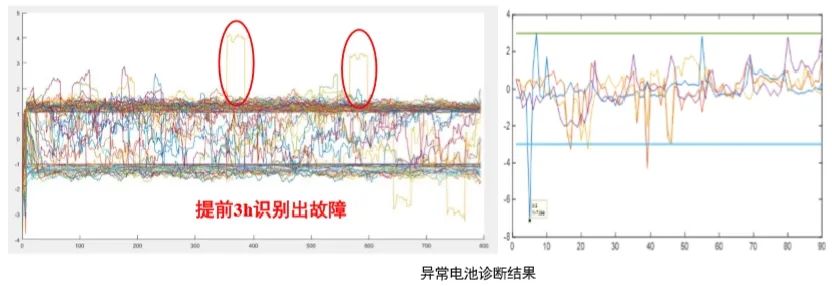

真实发生的电动汽车着火事件案例,从冒烟到燃烧仅仅三分半钟。基于电池老化机制分析,只诊断出#5电池一致性(老化机制)异常,说明电池整体一致性较好;根据特征值曲线诊断得出#52电池异常,提前3h预警。

应用案例4—事故车辆识别

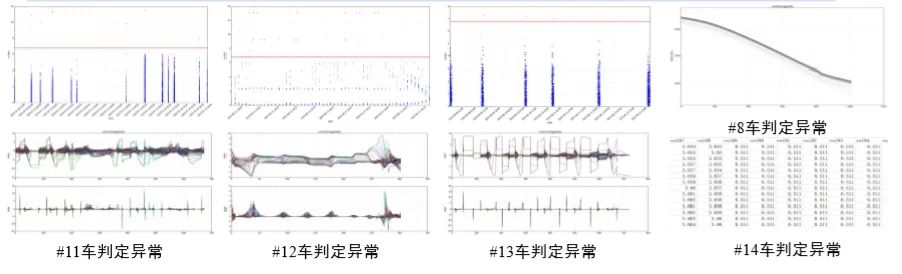

针对事故车辆识别进行的盲测试验,车辆总数为16辆,其中7辆发生起火事故,所有车辆时间跨度是1个月左右,采集周期是30秒/次,分析前对于车辆异常数量和编号均未知。通过算法分析判断出5辆车异常,准确率100%;漏报2辆车;平均11.4h对电池热失控预警,目前该方法整体来讲对于车辆的热失控检测率大概在70%左右。

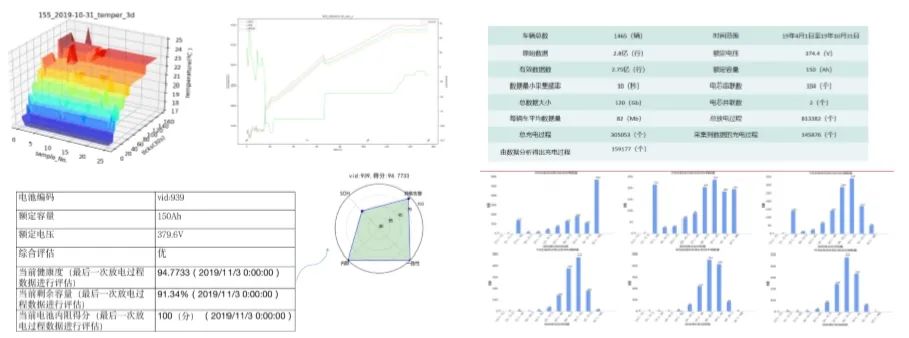

应用案例5—车辆电池综合评价

在2周内完成了1400多辆车,200多万次充放电过程的综合分析(包括SOH、告警、一致性、内阻、工况等)。并对所有车辆的电池进行体检,并进行了综合评分与排序,筛选出衰减较严重电池。

应用案例6—车辆在线安全预警

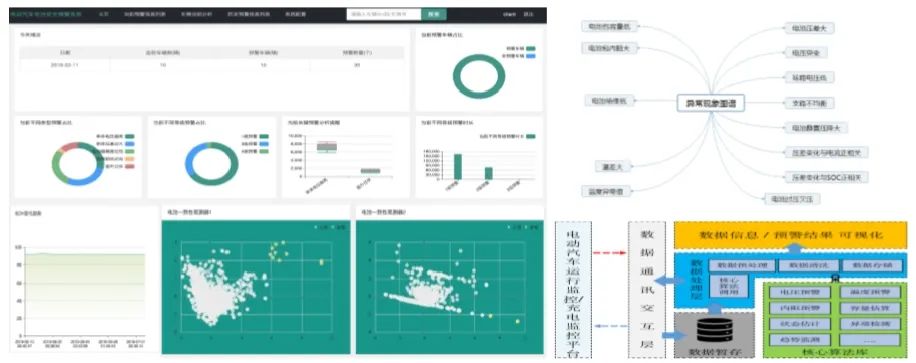

通过服务的方式,提供在线安全预警服务;已提供服务车辆数量2216辆,接入数据近5亿行。

应用案例7—公交车辆运维服务

为电动公交提供综合运维服务,公交车的数据上传到平台,在平台上对车辆电池进行详细的安全分析,并给出处理意见,主要包括:充电桩的日常检查及周期性保养;电池系统日常检查与维护、定期均衡;电池系统故障件更换与维修,大大提高了整个公交车电池维修的效率。

04 电池安全测试与评估设备

云端,即大数据平台侧研发了融合多种算法的电池性能与安全综合分析软件包和平台,进行电池性能与安全综合分析,实时安全预警,指导电池维保。包括已嵌入电池性能与安全评估核心算法;车辆运行数据上传至平台,建立电池健康档案;给出电池性能与安全综合评估报告,自动生成电池维保策略,指导电池均衡维护;提早发现异常衰退电池,在早期杜绝电池热失控的安全隐患;具备适用于全工况的短时间尺度电池热失控预警功能。

地面,研发专用检测设备,实现精细化诊断。配合云端完成定期或临时全面检测,可根据云端数据缺失情况进行针对性精确检测;线下检测将有效弥补云端电池数据质量差的不足,有助于实现电池安全的精细化诊断,帮助定位故障电池位置和原因;开发电池分析前置网关、OBD设备等,实现线下检测设备和大数据分析平台互联互通;不限车型、无需拆解电池;可根据客户需求做快速或深度检测;实时监控数据上传,自动生成检测报告。

电池维保,研发电池系统诊断仪和电池均衡设备。电池系统诊断仪内嵌电池评估模型,利用车辆OBD接口,获取电池相关数据和诊断信息,实现电池系统的诊断,可与云端连接。主要功能包括电池模块安全诊断、电池容量评估、一致性评估。电池均衡设备定期或根据电池状态对电池内部做均衡维护,延长电池使用寿命,降低安全风险。主要功能是维护电池模组均衡。产品形态分不同通道和电流规格。

05 服务模式

根据不同的客户需求进行产品模块搭建,以满足多元化需求。一是搭建数据分析云平台,包括电池大数据分析平台和地面检测数据分析服务/软件;二是地面充电检测设备,包括地面充电安全检测设备和地面检测数据分析服务/软件;三是独立的安全预警、寿命评估软件包;四是故障检修维护团队,包括定期检查与保养服务、电池均衡维护服务以及故障件更换与维修服务。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告