关于电子驻车系统制动间隙小导致行车异响的研究

随着汽车行业不断向智能化、电动化方向的发展,电子驻车系统(EPB)正逐步成为当前最为流行的驻车制动方式。同时电子驻车与手动驻车系统相比,能提供更大的驻车夹紧力,也更为可靠,但在市场上使用过程中也更容易出现因制动间隙过小而导致的行车异响问题,严重时还会增加整车油耗,造成了顾客使用过程中的强烈抱怨。因此非常有必要进行研究分析,并提出改善措施,提升乘坐舒适性。

本文结合电子驻车系统的结构,对使用时矩形密封圈及活塞受力分析,全面地分析了制动间隙过小的原因,并结合产生原理,提出了改善方向。

电子驻车系统行车异响分析

1. 电子驻车系统工作过程

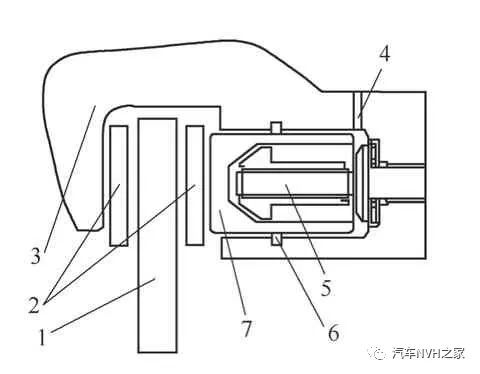

图1所示为一款电子驻车系统中制动钳结构示意图。

图1 制动钳结构示意

1.制动盘 2.摩擦片 3.钳体4.进油口 5.螺杆螺套组件6.矩形密封圈 7.活塞

制动钳夹紧时,制动液由进油口进入钳体缸体内,推动活塞向摩擦片靠近,当内摩擦片贴紧制动盘后,钳体反向移动,钳体勾爪贴近外摩擦片并推动其向制动盘靠近,完成液压制动动作。之后驾驶者拉起EPB开关,通过电子控制单元控制执行器电动机工作,并通过齿轮减速机构、螺杆螺套推动活塞继续前行,进一步夹紧制动盘;最后释放踏板,解除液压,完成驻车夹紧操作。

释放时,驾驶者释放EPB开关,通过电子控制单元控制执行器电动机工作,并通过齿轮减速机构带动螺杆螺套回退,矩形密封圈恢复形变带动活塞回退,摩擦片与制动盘分离,完成释放。

2. 制动间隙分析

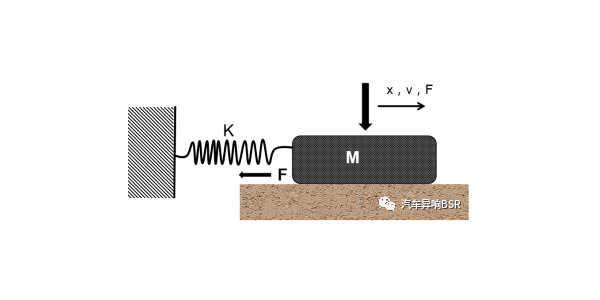

目前市场上电子驻车系统均采用钳盘式制动钳,钳盘式制动钳制动过程中的制动间隙是实时自动调整的,调整原理如图2所示。

图2 制动钳夹紧状态

液压(一般采用7MPa液压进行试验)推动活塞带动矩形密封圈向外移动,矩形密封圈弹性变形至极限,活塞克服与矩形密封圈摩擦力继续向外移动,推动摩擦片夹紧制动盘,摩擦片压缩变形(记做L c1,一般为0.07mm),钳体刚性变形(记做Ld1,一般为0.08mm);释放液压后钳体、摩擦片恢复形变,同时矩形密封圈恢复弹性变形,拖动活塞向内移动(即为活塞回位量,记做Lb1,一般为0.35mm),制动间隙(记做La1)一般为:

La1=Lb1-2Lc1-Ld1=0.35-2×0.07-0.08=0.13mm (1)

由式(1)可以发现,设计状态下制动间隙能维持在0.13mm左右,通过轭簧、导销等可保证制动解除后摩擦片与制动盘完全分离,避免行车异响的发生。

电子驻车系统由于驻车功能集成在传统钳盘式制动钳上,与行车制动钳使用同一副摩擦片,驻车解除时制动间隙与传统钳盘式有所不同,其制动间隙分析如下:

摩擦片压缩变形记做Lc2,一般为0.07mm,钳体刚性变形记做Ld2,一般为0.08mm。

拉起EPB开关后,通过电子控制单元控制执行机构继续夹紧至额定夹紧力(一般为15kN,换算成液压大约为13MPa),活塞继续外移,摩擦片进一步压缩变形(记做Lc2’,一般为0.07mm),钳体进一步刚性变形(记做Ld2’,一般为0.07mm);释放EPB后钳体、摩擦片恢复形变,同时矩形密封圈恢复弹性变形,拖动活塞向内移动(即为活塞回位量,记做Lb1,一般为

0.35mm),制动间隙记做L a2,一般为:

L a2=L b2-2(L c2+L 2’)-(L d2+L d2’)=0.35-2×(0.07+0.07)-(0.08+0.07)=-0.08mm (2)由式(2)可以发现,电子驻车释放后制动间隙约为-0.1mm,制动盘与摩擦片不能完全分离,需要通过液压补偿来使制动盘、摩擦片分离,由于行驶中摩擦片受到制动盘震荡冲击,容易引发行车噪声,严重时可能会造成起步困难,增加整车油耗等问题。

改善措施

通过制动间隙分析可知,其影响因素与活塞回位量、钳体刚度、摩擦片总成压缩量有关,下面针对以上三点提出优化方案。

1.活塞回位量

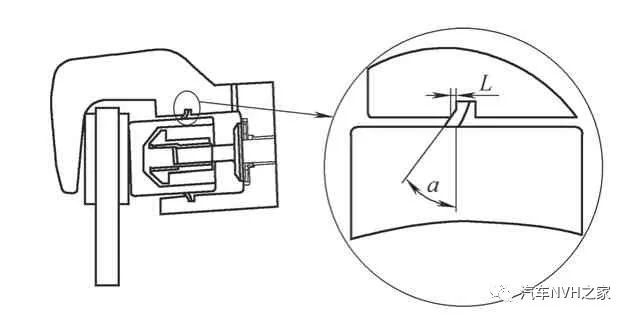

活塞回位量一般可通过调整活塞、矩形密封圈、矩形密封槽三个方面进行调整。其中最为有效的方法是改善矩形密封圈材质与调整矩形密封槽尺寸。矩形密封圈材质直接关系着其弹性形变的性能,对比不同材质、不同工艺的矩形密封圈,7MPa液压下活塞回位量范围在0.35~0.45mm之间,相差有0.1mm;另外,适当加大矩形密封圈硬度及表面粗糙度也可增加活塞回位量。

如图3放大图所示,矩形密封槽尺寸也对活塞回位量存在关键影响。适当增大尺寸L或减小角度α可以增大活塞回位量,对比不同尺寸(L1=0.9,α 1=45°;L2=0.95,α 2=30°)下矩形密封圈改善后活塞回位量(7MPa液压下)可提高0.1mm以上。

除上述方案外,提高活塞垂直度、适当增大活塞与钳体缸孔的间隙,也可以增加活塞回位量但需同时验证是否会产生活塞与缸孔的撞击异响。

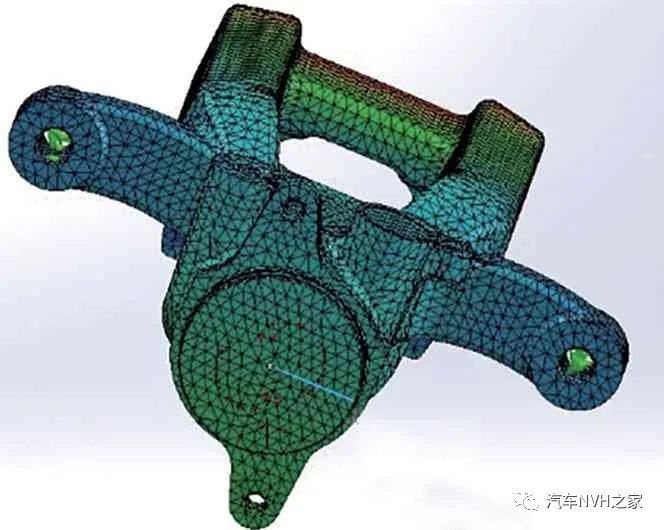

2. 钳体刚性

钳体刚性主要受钳体材料与钳体结构影响,通过Solidworks对钳体建模并进行仿真分析(见图3)。相同结构,7MPa液压下QT550-5材质钳体变形量,为0.1382mm,更换为ZALSi7MgA-T6材质钳体变形量为0.2378mm。相同材质时,不同结构设计时钳体变形量也不一致,总体而言,钳体背部和勾爪设计尺寸越厚越宽,缸孔中心线与钳体勾爪越靠近钳体背部时,钳体变形量越小。

图3 仿真分析

3. 摩擦片总成压缩量

摩擦片总成压缩量越大,制动解除后制动间隙越小,适当减小摩擦片总成压缩量可以增加制动间隙。一般摩擦片总成压缩量包括摩擦材料压缩量与消声片压缩量,摩擦材料压缩量可通过改善配方中纤维材料或增加摩擦材料压制时的压力与放气次数来减小;消声片压缩量可通过减小橡胶层厚度和涂胶层厚度来减小。

此外,加严控制摩擦片平行度与表面平面度、制动盘平面度等也可以改善制动盘与摩擦片接触面压力分布,减小制动间隙。

结语

通过以上分析,得知电子驻车系统制动钳相较于传统钳盘式制动钳制动间隙更小,需要改善活塞回位量、钳体刚性及摩擦片总成压缩量来合理设计制动间隙。但活塞回位量增大会增加制动钳所需液量,造成踏板行程增大,因此改善同时需验证对踏板行程、踏板力与减速度的影响;摩擦片总成压缩量减小影响到硬度、阻尼效果等,改善同时需验证对MPU、DTV、BTV和NVH等的影响。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告