机械应力导致电动汽车锂离子电池短路的量化建模

以锂离子电池(LIBs)为动力的电动汽车(EV)是实现全球能源优化和环境可持续性的重要途径。与其他工业产品不同,电动汽车经历的环境要复杂得多,特别是在机械碰撞、过热和过充等恶劣条件下,这些可能会引发电池安全问题。近日,重庆大学副教授刘冰河与北航博士生段旭冬为共同第一作者,合作单位包括美国北卡罗纳大学夏洛特分校,宁波大学、美国可再生能源国家实验室、英国捷豹路虎公司,共同在国际能源类著名期刊Journal of Materials Chemistry A上发文,利用实验表征和数值模拟相结合的方法,揭示了锂离子电池在多种机械载荷下触发的不同短路程度及短路发展物理过程及机理。

文章详情:Liu, B., Duan,X., et al. (2021). " Quantifyingand modeling of stress-driven short-circuits in lithium-ion batteries inelectrified vehicles " Journal of Materials Chemistry A, 9, 7102-7113,2021.

DOI: 10.1039/d0ta12082k

一、研究背景:

通常,内部短路(ISC)被认为是电池安全问题的起点,随后可能发生热失控、甚至火灾/爆炸。外部因素如机械滥用、内部因素如颗粒膨胀/碎裂、锂枝晶生长,都会导致电池组件材料失效,形成内部短路。实验方面,现有研究常通过电池力学加载实验,同时记录负载、温度、电压-时间(位移)曲线,揭示电池的内部短路行为与机械变形之间的关系,也有研究基于x射线计算机断层扫描技术,原位或异位对加载的电池进行观察,加深对机械滥用导致短路的机理理解。但由于时间和空间分辨率的限制,很难捕捉到在ISC触发前/触发时电池内隔膜的失效,且在机械变形下对如此复杂的结构进行原位表征并获得满意的分辨率在技术上是困难的。另一方面,数值模拟提供了一个深入分析电池力学细节和短路机理的有效工具,现有研究建立了均质化、细致化电池模型以及基于应力/应变的电池短路判据,但现有研究仅关注了显著电压下降的短路情况,即硬短路状态。由于目前依然缺乏机械滥用条件下短路机制的了解,这样的短路判据没有全面描述短路与电池变形、损伤的关系,具有有限的通用性。

二、核心内容

以21700NCM(镍钴锰氧化物)/石墨圆柱形LIB为目标样品,容量为4000 mAh,充放电截止电压分别为4.2V和2.7V。该电池是由电池壳、卷芯(包括正、负极、隔膜和电解液)和安全阀组成。为了安全和方便在实验过程中捕捉ISC行为,所有电池都充分放电,然后在0.1 C下提前充电至0.1 SOC,所有测试都在室温下进行。

(1)实验方法

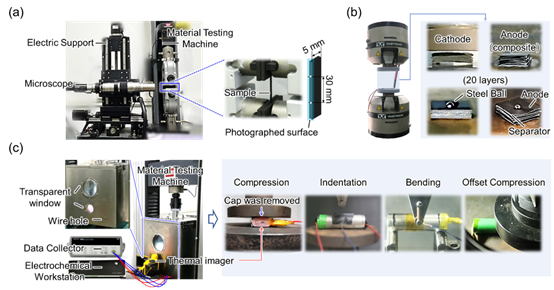

如图1,正、负极材料(包含集流体与涂层)具有明显的拉压异性特征,因此需要开展面内拉伸与面外叠片压缩实验获取其力学参数;隔膜具有各向异性特征,开展不同角度拉伸试验取平均应力-应变曲线作为最终力学参数。为探究各组分在机械载荷下的渐进损伤机理,利用显微镜同步观察并记录正负极材料拉伸变形-断裂过程,开展异位实验,压缩正负极、隔膜叠片样品到不同位移,拆解观察各组分损伤情况,标定材料数值模型的损伤模型参数。最后开展正负极、隔膜叠片的压痕实验,验证力学参数及模型损伤参数。

采用径向压缩、压痕、三点弯曲和偏移压缩四种典型加载条件,研究应力与ISC的关系。在压缩实验中,在加载前除去电池壳的负极端,使用热成像仪检测电池底部截面的温度分布,使用数据采集器记录电池正负极两端电压,力学加载实验机施加载荷,同步记录位移-载荷数据,额外采用电化学工作站对加载到不同压缩位移的电池开展电化学阻抗谱(EIS)测试,使用多种实验数据,有利于综合分析并识别出不同电池内部状态。在三点弯、压痕试验和偏移压缩中,电池壳保持完整,使用数据采集器同时记录电压和温度,在压头正下方的电池表面上选择了两个温度测量点,其中,偏移压缩为压板只挤压接近负端样品的一半。

图1 电池各组分及单体实验方法

(2)数值模拟方法

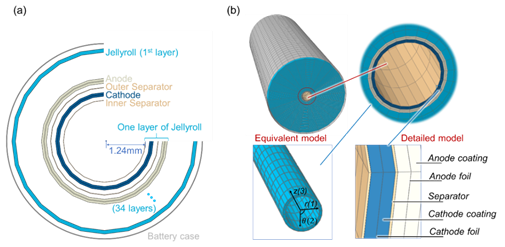

如图2,正、负极数值模型由两层实体单元与一层壳单元通过共节点方式组成,实体单元选用泡沫材料模型模拟电极涂层压缩性能,基于压缩实验标定;壳单元选用弹塑性材料模型模拟电极拉伸性能,基于拉伸实验标定;隔膜使用弹塑性模型,基于拉伸试验标定。

建立了两种电池数值模型,包括电池均质模型与局部细致模型。均质模型由卷芯与电池壳组成,使用实体单元将卷芯简化建立为36层同心圆结构,将每一层(由1层正极、1层负极和2层隔膜组成)视为一种具有等效材料性能的均质材料,在圆柱坐标系下考虑卷芯的各向异性;使用壳单元建立电池壳结构,尺寸与位置与实际电池保持一致;局部细致模型基于均质模型分析结果,在应力集中的卷芯层位置细化出正、负极(包含集流体与涂层)及隔膜数值模型。建立了4种典型的加载边界条件:径向压缩、压痕、三点弯曲和偏移压缩。采用面-面接触法,摩擦系数为0.3。

图2 电池数值模型建立方法

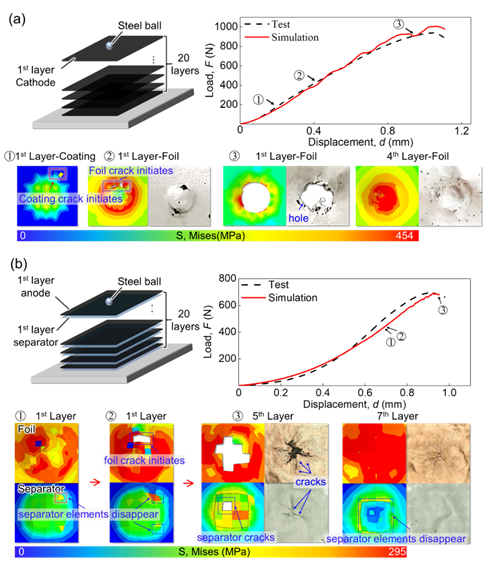

正、负极和隔膜是电池内部的主要组分,在电池的机械加载过程中会发生显著的变形/损伤,形成不同的ISC程度。因此本研究从材料水平出发,对正、负极及隔膜开展了拉伸、压缩与压痕实验,探究并揭示了各组分在多种载荷下渐进损伤行为。在拉伸试验中,利用显微镜同步观察并记录正、负极材料拉伸变形-断裂过程,并基于数字图像相关法(DIC)分析电极集流体、涂层断裂顺序与位置;开展异位实验,压缩正负极、隔膜叠片样品到不同位移,拆解观察各组分损伤情况并建立各组分压缩有限元模型,标定并表征各组分在压缩载荷下损伤状态与顺序;开展正负极、隔膜叠片压痕实验与事后拆解实验,验证压痕模型(图3),并揭示在复杂载荷下各组分的变形/失效机理,后续将各组分模型应用于电池模型中。

图3 电池各组分压痕模型结果

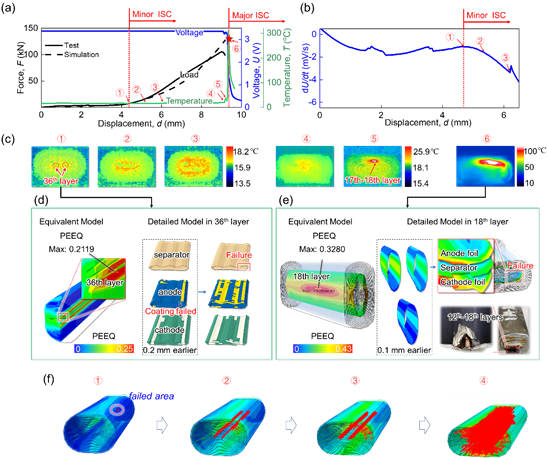

电池径外压缩工况在实际应用中较为常见,且产生的应力分布便于分析,因此首先开展电池径外压缩实验分析短路机理(图4)。基于实验测得的电压(U)、电压斜率(dU/dt)、阻抗、温度场分布数据进行综合分析,识别出电池状态可分为三类:正常、微短路与硬短路,建立了基于电压斜率曲线识别电池状态的方法。

为了探究电池不同短路状态的形成机制,建立了两种电池数值模型,包括电池均质模型与局部细致模型,并开展电池拆解实验,验证模型预测的不同组分损伤状态与位置。均质模型能够计算在压缩工况下发生两种短路程度时刻的内部应力/应变最大值,作为两种短路程度的判据,将超出应力/应变临界值的单元体积进行积分,可获得短路区域的演化过程,经过了实验观测到的温度场分布的验证。将均质模型应力集中卷芯层细化出正、负极与隔膜,得到局部细致模型,能够计算出在发生两种短路程度时刻各组分的损伤状态,从而揭示出不同短路程度的产生机理。均质模型收敛性好,计算效率高,易在工程应用中使用,因此将其应用于后续其他三种加载工况的模拟中,预测不同短路程度的发生时刻。

图4 电池在压缩工况下短路机理

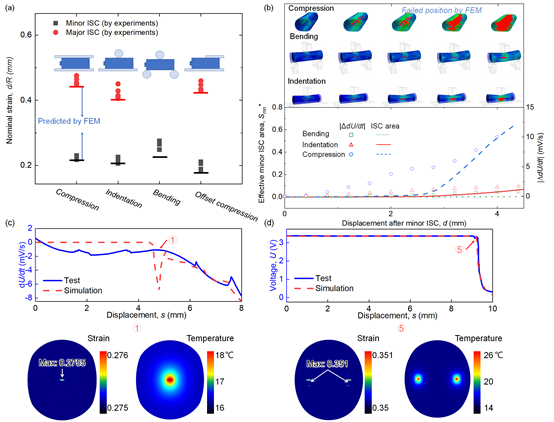

为了验证模型的通用性,开展了其他三种加载工况实验并建立了模型,包括压痕、三点弯曲和偏移压缩(图5)。依据建立的基于电压斜率曲线方法识别出各工况不同短路状态,所建立的基于均质模型应力/应变判据,能够有效预测各种工况下的不同短路状态的时刻。

图5 多种加载工况下电池数值模型预测不同短路程度验证

(3) 结论

在电池材料水平上,正、负极在拉伸工况下渐进失效机理不同,负极由于粘结剂较弱,先发生涂层与集流体脱粘,涂层断裂,集流体最终断裂,正极则在集流体区域先出现应力集中,随后裂纹扩展到涂层区域,集流体与涂层几乎同时断裂;在正极叠片压痕实验中,发现正极的涂层早于集流体发生失效,在负极-隔膜叠片压缩实验中,负极集流体早于隔膜出现破损,在模型中发现隔膜单元早于负极集流体开始失效,当集流体发生失效后,隔膜单元彻底消失。

在电池单体水平上,在电池发生微短路时,电压斜率曲线具有明显的拐点,我们建立了方法来识别拐点,并应用于多种工况下实验数据的分析。借助经过验证的数值模型,发现在径向压缩工况下,当电池发生微短路时,位置集中于电池中心,此处隔膜出现失效,正负极集流体保持完好,正、负极涂层相互接触,产生较大的短路电阻,短路电流很小,而未产生明显的电压下降;当发生硬短路时,正、负极集流体在此刻同时发生破损,隔膜出现损伤,并形成正负极集流体间的接触,从而发生硬短路,电压急剧下降,温度急剧上升。

基于均值模型提出的应变判据,能够准确地预测不同工况下两种短路程度的发生时刻,可在未来借助云计算平台以及电池内部应变传感器,基于模型实现对电池内部短路状态的实时判断。

编辑推荐

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告