电动汽车中间冷却式二氧化碳热泵系统试验研究

在新能源汽车发展初期,普遍采用电加热的方式满足冬季供热需求。研究表明,在严寒地区,这种高能耗的供热方式可导致电动汽车续航里程衰减50%左右。空气源热泵是一种更高效、节能的方法,但是在寒冷地区,R-134a热泵系统性能随环境温度的降低而显著衰减,制热量也会严重不足。此外,现阶段汽车空调领域普遍采用的制冷工质R-134a的全球变暖潜能值高达1300,其生产和使用都面临严格限制,因此迫切需要一种基于环保工质的新型热泵系统。

CO2是一种纯天然的环保工质,无毒、不可燃、单位容积制冷量大,具有良好的传热特性,是一种很有前景的替代制冷剂。在制热方面,相关学者对CO2汽车空调样机进行了研究,结果表明,CO2热泵系统可以获得更高的制热量和制热COP。另一方面,为了获得较好的性能,CO2系统中通常采用中间换热器,提升性能的同时也带来排气温度过高的问题。

为解决上述问题,本文设计电动汽车中间冷却式CO2热泵系统,在典型工况下测试系统性能,验证其可行性。

2 中间冷却式CO2热泵系统

2.1 系统介绍

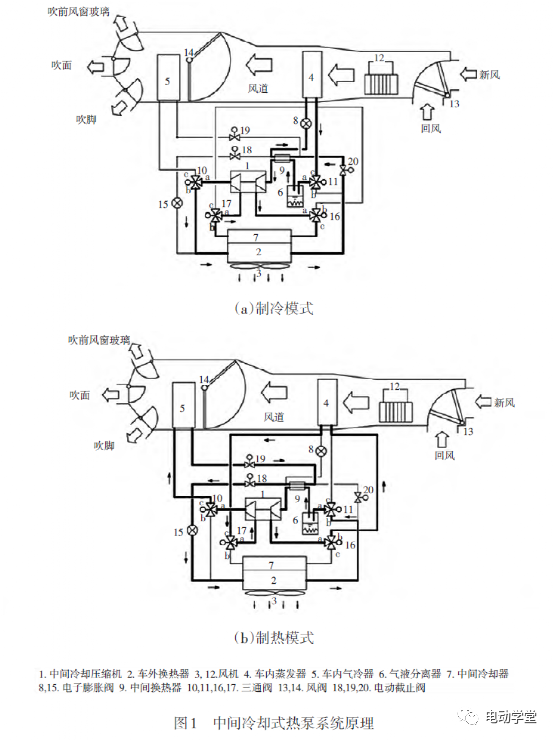

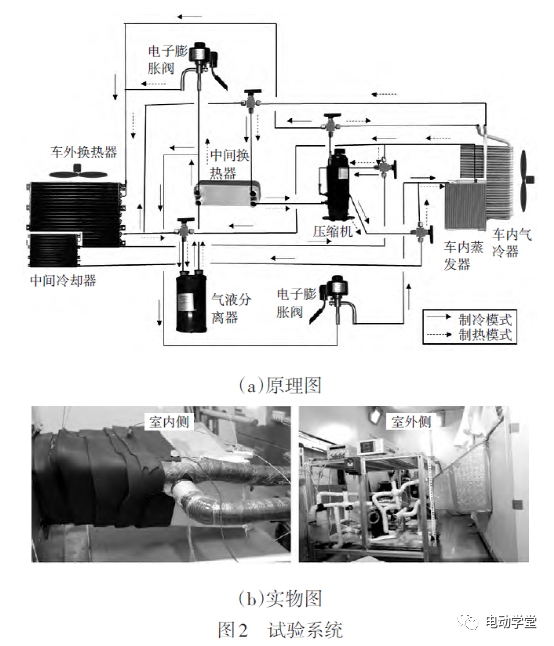

系统由中间冷却式压缩机、2个车内换热器(车内蒸发器和车内气冷器)、车外换热器、中间换热器、中间冷却器、电子膨胀阀等部件构成,系统原理如图1所示。

2个车内换热器布置于风道内,车外换热器布置于前格栅后,中间冷却器平行布置于车外换热器前。通过系统中三通阀和截止阀的调节,可实现制冷模式和制热模式切换,切换方案如表1所示。

在夏季高温工况下,中间冷却器用于压缩机中间冷却:来自第一级压缩腔的排气冷却后进入第二级压缩腔进行压缩,以有效降低压缩机的排气温度,在相同的极限排气温度限定下,引入中间冷却后压缩机可工作在更大压比工况,有利于系统工作在高温制冷工况。

在冬季低温工况下,车内蒸发器用作中间冷却器:一方面,车内蒸发器对压缩机第一级压缩腔的排气进行冷却,降低排气温度,保护压缩机并且提高其效率;另一方面,风道内的空气先经过车内蒸发器,对制冷剂进行中间冷却的同时回收中间冷却过程的热量,可有效提升系统的制热量。该系统通过换热器布局优化,兼顾了电动汽车空间紧凑的特点以及充分的中间冷却条件,可以很好地保证系统的高效运行。

2.2 试验平台

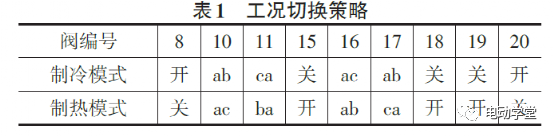

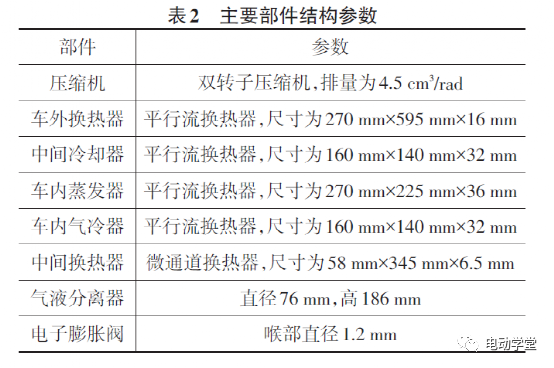

为测试中间冷却式CO2热泵系统的性能,搭建了如图2所示的测试平台。压缩机为中间冷却式双转子压缩机,排量为4.5mL;车内蒸发器和车内气冷器均为微通道平行流换热器,并排布置于室内侧受风箱,气流先经过车内蒸发器,然后流过车内气冷器;车外换热器和中间冷却器布置于车头。部件的详细参数如表2所示。

空气侧干球温度和湿球温度采用高精度铂电阻测量,测温精度为±0.01℃;制冷剂侧温度采用铂电阻温度计测量,精度为±0.2℃;压缩机输入功采用功率计8720测量,测量精度为±0.5%。

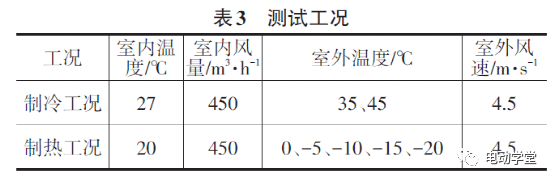

基于电动汽车空调典型运行工况,开展了制冷和制热性能测试,并与基本跨临界CO2热泵系统(简称基本系统)进行对比,测试工况如表3所示。

2.3 数据处理

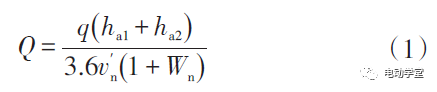

在焓差实验室中可以准确地测量出换热器进、出口空气的干、湿球温度和风量,系统制冷量/制热量Q为:

式中,q为被测空调器室内侧测点风量;ha1、ha2分别为空调器室内侧进、出风空气焓值;v′为喷嘴前空气比容;Wn为喷嘴前空气含湿量。

系统性能系数kCOP为:

kCOP=Q/P(2)

式中,P为压缩机耗功(含变频驱动器)。

3 结果与讨论

3.1 制冷工况系统性能

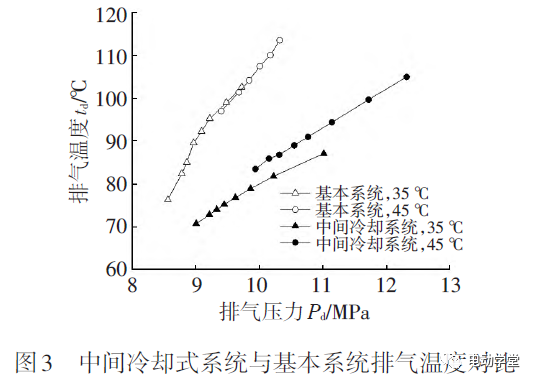

图3所示为排气温度随着排气压力的变化情况,其中系统排气压力通过膨胀阀调节。随着排气压力的升高,中间冷却式系统和基本系统的排气温度都明显上升。但是,中间冷却系统的排气温度的增长速度明显低于相同压比下基本循环的增长速度。在35℃工况下,中间冷却式系统的排气温度最高不超过90℃,而基本系统的排气温度在压力仅为9.72MPa时即达到102.6℃。在45℃工况下,中间冷却系统在12.32MPa排气压力工况下的排气温度仅为105℃,而基本系统的排气温度在排气压力仅为10.32MPa时就达到113.6℃。

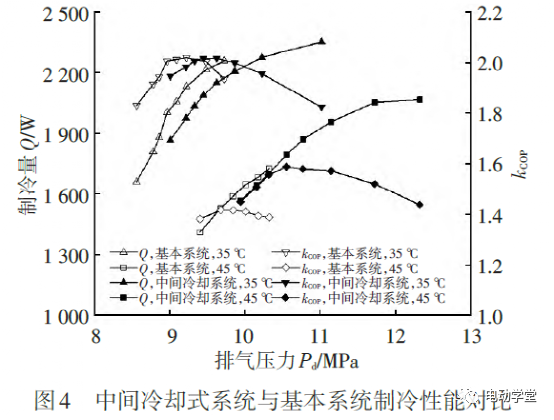

图4所示为中间冷却式系统与基本系统性能对比。35℃工况下,随着排气压力的上升,中间冷却式系统的制冷量从1856W增加到2353W,kCOP从1.94上升到2.01,继续增大排气压力时,kCOP开始呈现衰减趋势。排气压力为9.45MPa时,系统达到最优kCOP,其对应的压缩机压比为2.24。

对于基本系统,排气压力和压缩比受最高排气温度限制,对应的工作压力和压缩机压比较中间冷却式系统低。随着排气压力上升,基本系统的制冷量从1660W增加到2258W,kCOP从1.83增加到2.01,然后随着排气压力继续增加,系统kCOP降至1.93,基本系统在排气压力为9.09MPa、压缩比为2.02时获得最佳kCOP。

在45℃工况下,随着排气压力的升高,中间冷却式系统制冷量从1568W增加到2068W。这与35℃工况相似,存在最优kCOP,为1.59。与基本系统相比,中间冷却式系统能显著提升45℃工况下系统的制冷量和kCOP,最大制冷量提升了19.8%,最大kCOP提升了12.8%。

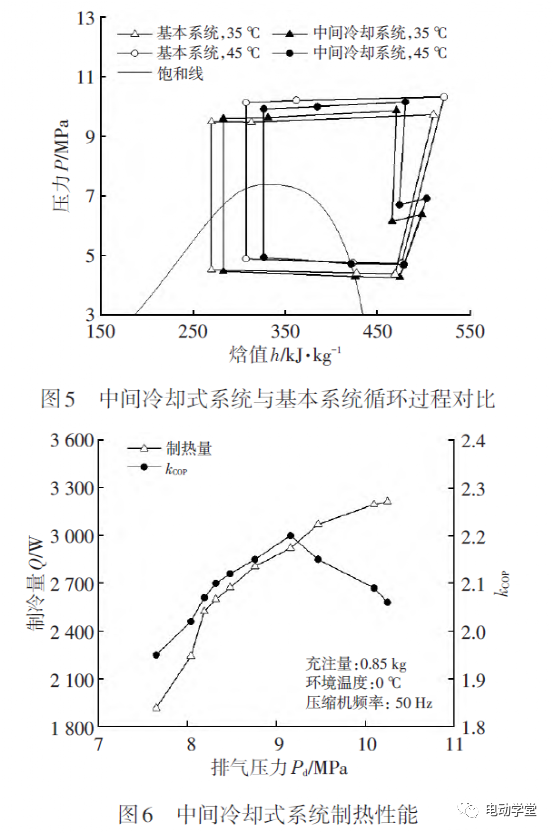

图5所示为中间冷却式系统和基本系统循环过程对比。中间冷却首先影响压缩机的压缩过程,包括压缩机的绝热效率和容积。在35℃工况下,当排气压力为9.45MPa、压比为2.2时,中间冷却式系统的制冷剂流量为68.2kg/h,比基本系统高17.3%。一方面,由于气冷器中制冷剂流量增大,但风量和气冷器换热面积不变,导致气冷器出口温度上升;另一方面,由于中间冷却器平行布置于气冷器前方,掠过中间冷却器的空气先被加热一次后再流向气冷器,这会恶化气冷器的换热环境。

进一步地,节流阀前温度随着气冷器出口温度同步上升,直接影响节流后的制冷剂干度,即蒸发器的入口焓值上升,进而影响系统制冷量,这是在相同排气压力和压比条件下,中间冷却式系统性能较基本系统略差的主要原因。

3.2 制热工况系统性能

图6所示为0℃/20℃工况下不同排气压力时中间冷却式热泵系统的制热性能。随着排气压力从7.65MPa升高到10.25MPa,系统制热量从2216W增大到3212W,其增加的速度逐渐变缓;随着排气压力升高,压缩机的中间温度和排气温度均明显上升,中间冷却过程和气冷器中的冷却过程的换热温差增大,换热量增加。对于系统制热kCOP,呈现先增大后减小的趋势,在排气压力为9.16MPa时,系统达到最优性能,最大kCOP为2.2。排气压力升高,系统制热量增大,增长的趋势逐渐变缓;同时由于压缩机压比增大,耗功增加。当排气压力和压缩比较小时,制冷量的增长占主导,从而kCOP随排气压力的上升而增大;当排气压力较高时,压缩机耗功的增加占主导,系统kCOP下降。

图7所示为中间冷却系统和基本系统制热工况下排气状态对比,可以发现,中间冷却式系统的排气温度明显低于基本循环,这个特点在低温制热工况愈加显著:-20℃/20℃工况下,对于基本循环,膨胀阀开度为80%左右时排气温度即达到110℃,而对于中间冷却式系统,当电子膨胀阀的开度调节至50%左右时其排气温度仍未超过100℃。由于中间冷却式系统在降低排气温度方面的突出优势,中间冷却式系统的膨胀阀开度可以调节到相对较小的水平,显著提升对应的排气压力,有利于CO2热泵系统在大压比工况下工作运行。

图8所示为中间冷却式系统和基本系统在不同环境温度下的制热性能。对于基本系统,在0℃/20℃工况下,系统制热量1928W,制热kCOP为1.85;在-20℃/20℃工况下,系统制热量863W,制热kCOP为1.05。对于中间冷却式系统,在0℃/20℃工况下,系统制热量为2892W,制热kCOP为2.20,制热量提升50%,制热kCOP提升18.9%;在-20℃/20℃工况下,系统制热量为2003W,制热kCOP为1.70,制热量提升132.1%,kCOP提升61.9%。

随着环境温度的降低,系统制热量减小。0℃工况下中间冷却式热泵系统的制热量比基本循环的制热量高50%,并且在低环境温度工况下中间冷却系统的优势增加到132%。受到压缩机排气温度的限制,-20℃工况下基本循环的排气压力低至5.8MPa,对应的饱和温度仅为20.6℃,导致气冷器中的换热温差过小,气冷器中的热交换几乎仅发生在过热区域,在该区域中,CO2的比热容远小于两相区和超临界区域的比热容,导致-20℃工况下基本循环的制热量过小。

4 结束语

本文设计了适用于电动汽车的中间冷却式CO2热泵系统,基于试验比较了典型制冷和制热工况下中间冷却式热泵系统和基本系统的性能,主要结论如下:

a.中间冷却技术可以显著改善CO2跨临界系统高温制冷工况效率较低的问题。在45℃制冷工况下,中间冷却式系统的最大制冷量和最优性能系数较基本系统分别提升了19.8%和12.8%。

b.在制热工况下,当环境温度从0℃降至-20℃时,中间冷却系统的制热量较基本系统提高50%~132%,性能系数改善18.9%~61.9%。-20℃/20℃工况下,中间冷却式系统性能系数达1.7,排气温度仅为95℃。

c.中间冷却式系统能显著提升CO2跨临界系统高温工况和低温制热工况综合性能,能有效适应电动汽车温区广、工况变化大的运行条件,为电动汽车领域的天然环保工质替代工作提供了一种解决方案。

最新资讯

-

奇石乐推出用于DAQ数据采集系统的KiStudio

2025-04-28 17:51

-

全球首次!IVISTA 2023版修订版引入带灯光

2025-04-28 09:59

-

我国首批5G毫米波行业标准送审稿审查通过

2025-04-28 08:56

-

5/16 厦门- 新能源汽车电驱测试技术的创新

2025-04-28 08:53

-

国内首个汽车电磁防护技术验证体系EMTA正式

2025-04-28 08:49

广告

广告