试验设计在仿真阶段的先期使用,提高电动传动系统生产公差的设计鲁棒性

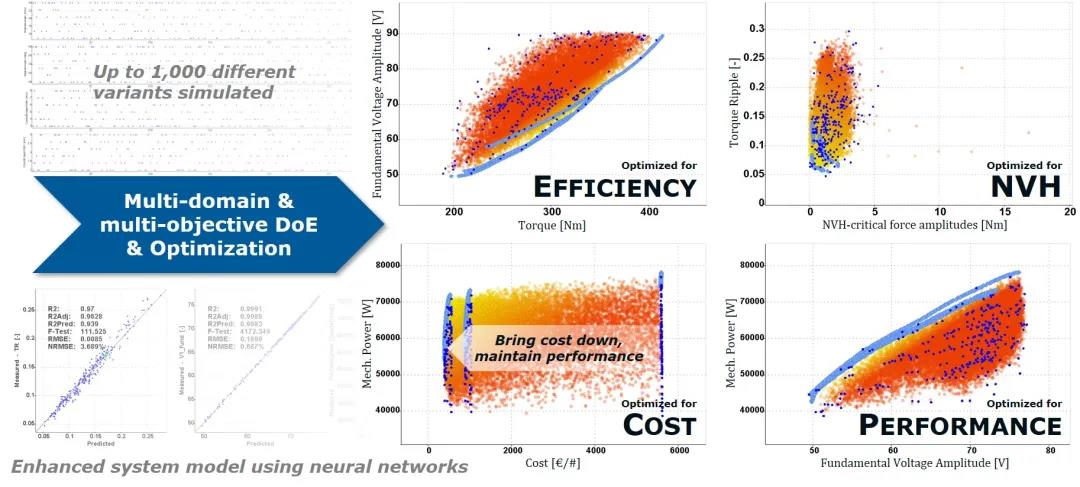

为了应对这些新的挑战和目标,AVL为电动传动系统开发了一种基于DOE(试验设计)的新的仿真方法,该设计考虑了作用于齿轮副的与载荷有关的挠度以及产品的生产和装配公差。此外,这种方法使开发工程师不仅能够评估某个载荷点的单个目标质量,而且还能够评估整个热谱和载荷谱内该目标功能的鲁棒性。

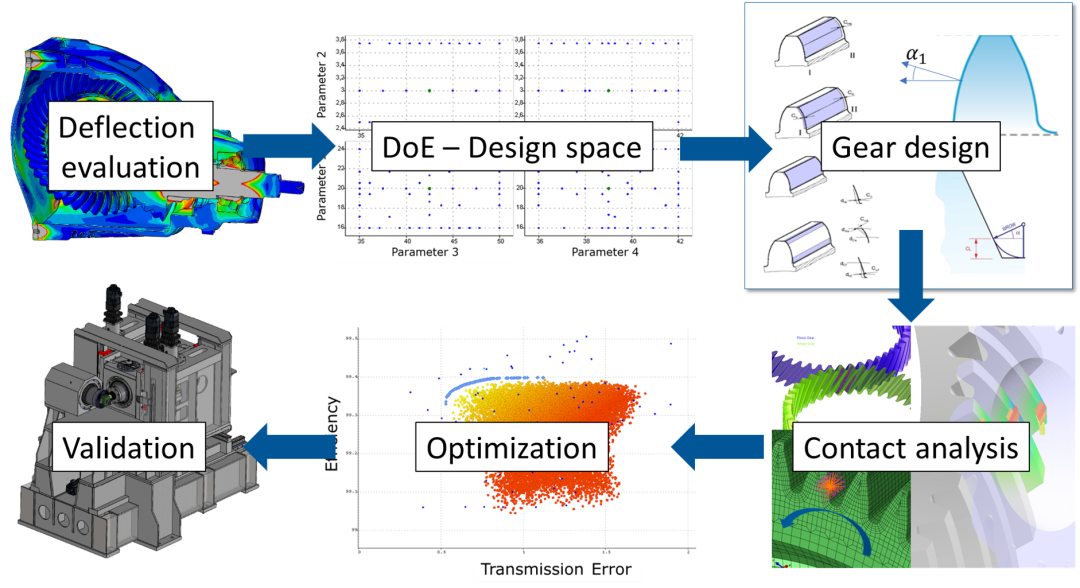

首先,利用基于完整传动系统模型(无论该模型是否包含齿轮箱、车桥或电动传动系统)的有限单元法评估齿轮组的挠度行为。这个系统级模型系针对所有装配荷载和公差、车辆或台架安装情况(包括轴承与轴衬的所有非线性刚度计算公式)以及结合任何指定热约束的规定扭矩应用进行构建,旨在得出车辆或台架应用的真实描述。

其次,针对齿轮设计参数构建DOE模型,即DOE模型的参数空间需考虑齿轮几何参数和加工公差。DOE软件的强大作用展现出来,因为它只定义齿轮几何参数的一些组合,对于这些组合,需要计算轮齿接触分析(TCA)结果、能效结果和疲劳寿命预测。之后将这些结果与多维多项式函数进行拟合,从而对任何其他齿轮几何形状进行评估。

更详细而言,对定义的轮齿设计空间进行轮齿接触分析仿真,涉及整个载荷谱和挠度谱,并提供有关接触几何形状的、用于评估系统动态响应的信息,如运动学传动误差、轮齿副的啮合点、作用线和接触刚度,以及用于就接触齿轮副的速度和润滑状态对接触轮齿进行能效评估的滑动速度和滚动速度。

基于这些仿真结果,对于包含总体质量以及针对各种边界的鲁棒性的所有必要目标功能,如载荷、挠度和公差,开发一个统计模型,以优化各项变参数并针对必要目标确定齿轮副的理想优化设计。

最后,在AVL的专用齿轮台架上对新开发的齿轮副进行验证。该台架专门设计用于在特定边界条件(速度、载荷和温度)下隔离齿轮副故障模式,如疲劳、齿轮磨损和亚表面损伤,并具有低于10微米的精确挠度控制。通过设置三个轴向挠度及齿轮与小齿轮轴之间的倾角的组合,可以设定代表某个载荷点的挠度状态,并将该挠度状态用于监测强度、能效和结构噪音参数。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告