轮圈制造工艺及常见失效问题

↑常见轮圈

当代的轮圈按照材料主要分为铁轮圈和轻合金轮圈,而轻合金轮毂又以铝合金产品为主。在今天的汽车市场中大多数车型使用的都是铝合金轮圈。

↑一只铁轮圈

↑多只铝轮圈

目前,铝合金轮圈制造工艺基本可分为三种,第一种是铸造,相对来说是目前大多数汽车厂商都选择使用的工艺;第二种是锻造;第三种是MAT旋压技术。

制造铝制轮圈所使用的铝合金材料包括A356、6061等。A356被铸造铝制轮圈大量选用,6061主要被锻造铝制轮圈选用。两种材质均是技术成熟的铝合金材料。

01 铸造法

• 重力铸造法

重力铸造,简单地说,主要是靠铝水自身的重力来冲填铸模,是一种早期就开始使用的制造方法,具有成本低、工序简单且生产效率高的优势。

然而,浇注过程中夹杂物易卷入铸件,有时还会卷入气体,形成气孔缺陷。重力铸造生产的轮圈易产生缩孔缩松且内部质量较差,此外,铝液流动性的限制也有可能导致造型复杂的轮毂良品率低。

• 低压铸造法

低压铸造是指铝液在压力作用下充入模具,在有压力的情况下进行凝固结晶的工艺。

同样的情况下,与重力铸造相比,低压铸造轮毂内部组织更为密实,强度更高。

此外,低压铸造利用压力充型和补充,极大简化浇冒系统结构,使金属液收得率可达90%。目前,低压铸造已成为铝轮圈生产的首选工艺,国内多数铝合金轮圈制造企业都采用此工艺生产。

但低压铸造法也有其缺点:铸造时间较长、加料、换模具耗时长,设备投资高等。

↑低压铸造设备

02 锻造法

• 锻造法

锻造是固体到固体的变化,通过拍、压、锻等手段来形成轮毂样式。

在这整个过程中,不会发生液相变化,都是固体变化,所以它的力学性能比铸造要高,生产的轮毂具有强度高、抗蚀性好、尺寸精确等优点。晶粒流向与受力的方向一致,因此强度、韧性与疲劳强度均显着优于铸造铝轮圈。同时,锻造铝轮毂的典型伸长率为12%~17%,因而能很好的吸收道路的震动和应力。另外,锻造铝轮圈表面无气孔,因而具有很好的表面处理能力。

但是,锻造铝轮圈的最大缺点是生产工序多,生产成本比铸造的高得多。虽然锻造轮圈的性能更好,但汽车厂商在大部分车辆上还是主要使用铸造轮圈,只有少部分豪华车配备锻造轮圈。

• 挤压铸造法

挤压铸造也称为液态模锻,是集铸造和锻造特点于一体的工艺方法——将一定量的金属液体直接浇入敞开的金属型内,通过冲头以一定的压力作用于液体金属上,使之充填、成形和结晶凝固,并在结晶过程中产生一定量的塑性变形。

优势:充型平稳,金属直接在压力下结晶凝固,所以铸件不会产生气孔、缩孔和缩松等铸造缺陷,且组织致密,机械性能比低压铸造件高且投资大大低于低压铸造法。缺点:与传统锻造产品一样,需要铣削加工来完成轮辐的造型。

03 旋压技术

旋压技术最先在日本投入使用,严格而言仍应算是铸造中的一种,指的是在轮圈整体铸造出型后再利用专用设备对受力处进行旋转加压处理,使得被处理位置金属内部分子排列发生改变,具体的分割面相比起一般铸造产品呈现密度更高的纤维状,从而改变整体金属力学的工艺方法。

旋压技术制造的轮圈的质量、强度、延伸性等特性都已接近于锻造轮圈,且现对于锻造轮圈来说,更易生产。总的来说,MAT旋压技术既可相对保证轮毂制造成本,同时还可使铸造轮圈打造出与锻造轮圈相近的重量和强度。目前由于国内技术成熟度及成本原因,故应用不多。

汽车行驶过程会产生横向和纵向载荷,同时伴随驱动力矩和制动力矩等,因此车轮需要承受相当大的载荷。为了确保用户使用车轮的安全性,对每种规格的车轮都必须进行弯曲疲劳试验、径向疲劳试验及冲击试验三项性能试验。

低压铸造拥有其他铸造方式所没有的优点,且大部分的车轮均采用低压铸造方式,因此今天我们以低压铸造为例,结合上述三项试验,来为大家分析一下在低压铸造过程中容易出现的铸造缺陷。

• 缩松和气孔缺陷

在Smithers从业多年的专家们眼中,缩松和气孔的缺陷是测试发生失效的重要原因之一,产品缺陷降低了产品的延伸率,使得抗疲劳性能下降。

例如由于铸造过程中冷却工艺不合适或流道设置不合理,可能会出现轮辐及轮辋连接处的组织缩孔或疏松,同时晶粒结构也会偏大。在进行测试时由于缩孔或疏松造成的应力集中,容易在该部位导致裂纹源的产生。

↑轮辐及轮辋连接处的组织缩孔或疏松导致的失效

• 轮芯区域冷却速度过低

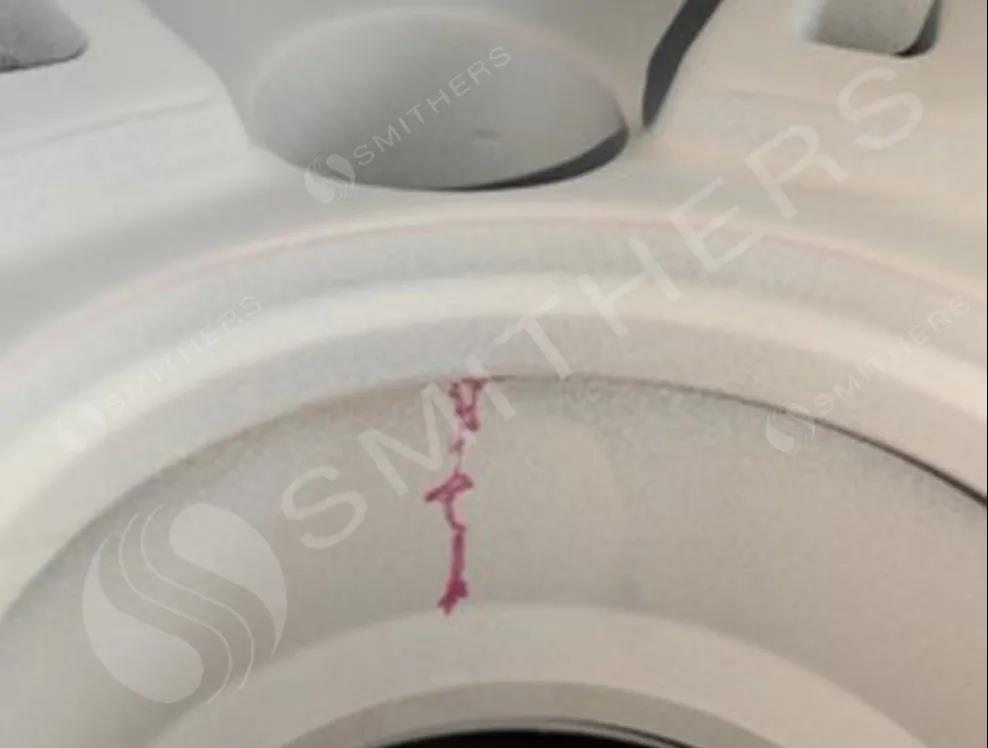

由于低压铸造工艺的特点,轮心区域冷却速度过低,导致部分区域硅变质不好,从而导致机械性能较差,也是测试失效的原因之一。

例如安装盘位置由于最终凝固结晶,如果模具的安装盘位置冷却风管的脱落或堵塞会导致冷却速率过慢,造成晶粒粗大,变质不好,降低产品的机械性能。

↑工艺特点导致的失效

• 车轮结构问题

由于车轮结构问题,部分区域比较薄弱不能承担载荷压力也是失效的原因之一。

例如目前由于车轮产品的轻量化趋势,为了减轻产品重量,车轮各个部位会尽量减薄,可能导致部分位置由于过分减薄而无法承受设定的试验载荷。

↑区域薄弱导致的失效

除了以上几种失效外,车轮测试还有很多失效位置及失效原因。篇幅问题,今天暂不展开详述。所有的失效原因追溯均需要对车轮的生产过程进行分析,并结合模拟结果优化车轮结构和生产过程的工艺参数进行改善。

车轮测试将帮助您了解车轮的寿命,产品的不足之处以及潜在保修年限。Smithers车轮测试实验室可以在精确控制下进行可重复性的车轮测试以满足客户的具体需求。

凭借在测试及测试设计方面的多年综合经验,Smithers的专家可以为您的测试需求和挑战提供可靠,准确的测试和定制的解决方案。

除此以外,Smithers亦为您提供车轮咨询服务。我们提供咨询服务的初衷是通过对车轮技术进行数据分析来反哺行业的发展。如今,我们的咨询团队通过为客户发现埋藏最深的隐患、解决最严峻的挑战来延续这一传统。

凭借在行业数百年的累积经验,我们的专家可以为从原材料分析到车轮工程到测试再到耐久性能等方方面面提供指导。我们的一些服务包括:

• 车轮厂技术审核

• 车轮实验室审核

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告