纯电动汽车多热源协同控制策略设计及验证

目前,针对极低温环境的集成乘客舱采暖和电池加热的常规热管理系统架构研究较少,本文将围绕适应低温环境以及优化空调耗电量的纯电动车热管理系统,设计了一种基于燃油加热器的纯电动车多热源加热系统,并根据该系统的特点,设计了多热源协同控制策略。通过多热源协同控制策略精确地控制各个加热器在最佳的时间介入与退出工作,既可以权衡乘客舱空调舒适性和电池加热需求,又能减少整车消耗电量,适当增加续航里程。

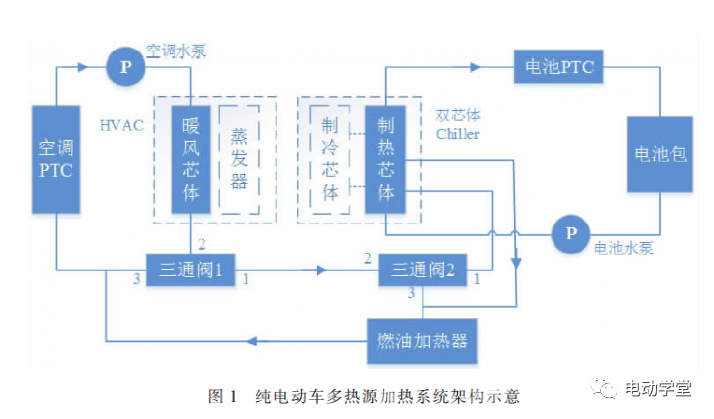

1 纯电动车多热源加热系统架构

为解决冬季纯电动车空调采暖耗电量高的问题,以及极低温环境纯电动车因电池无法充放电或能力减弱而导致行驶地域受环境温度限制的问题,本文设计了一种基于燃油加热器的纯电动车多热源加热系统架构,主要包含空调高压加热器(简称空调PTC)、电池高压加热器(简称电池PTC)、燃油加热器(简称FH)、三通阀1(简称ECV1)、三通阀2(简称ECV2)、空调水泵、电池水泵等零部件,如图1所示。其中,通过双芯体Chiller的制热芯体和三通阀2切换实现燃油加热器同时提供热量至乘客舱和电池。

因燃油加热器工作只需要低压蓄电池供电,且无需使用高压电池包电量,则可以在极低温环境等因素导致电池包无法充放电的场景下使用燃油加热器给乘客舱或电池加热。而在纯电动车正常使用工况下,本文设计的多热源加热系统架构可以采用燃油加热器同时给乘客舱与电池进行加热,即空调采暖与电池加热可以共用FH热源,此设计为冬季空调采暖节省大部分电池包电量,一定程度上可以大幅度提高续航里程,缓解纯电动车用户的冬季里程焦虑。

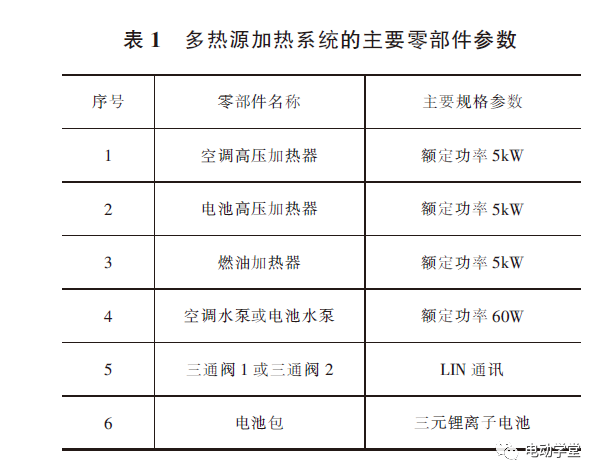

该纯电动车多热源加热系统的主要零部件参数见表1。

2 多热源加热系统控制策略

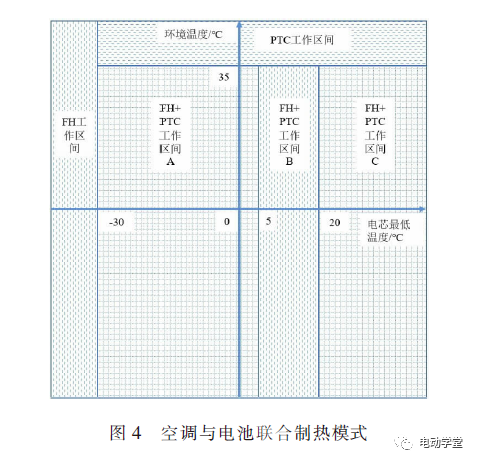

根据上述设计的多热源加热系统,以空调与电池是否需要加热为工作模式划分基准,将多热源加热系统的工作模式划分为三个工作模式,依次为非充电单独电池加热模式、充电电池(空调)加热模式、和空调与电池联合制热模式。而每个工作模式以环境温度和电芯最低温度为参照变量划分不同的工作区间,以此来协同控制不同热源工作。

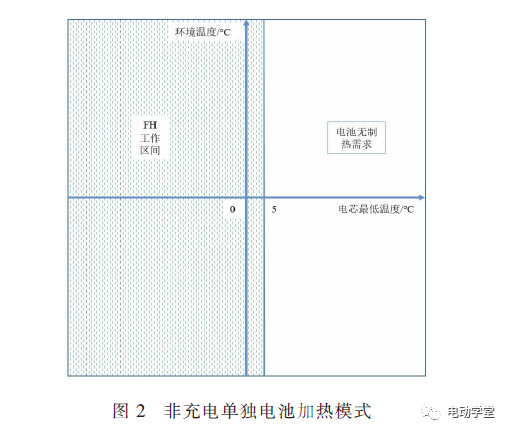

2.1 非充电单独电池加热模式

该工作模式下电池加热阈值较低,控制策略为优先使用FH将电池温度加热至目标温度,如图2所示。此时需要将三通阀1位置度调节为3%,即全部切换至FH回路(2-1连通),三通阀2位置度调节为3%,即全部连通电池侧回路(2-1连通)。

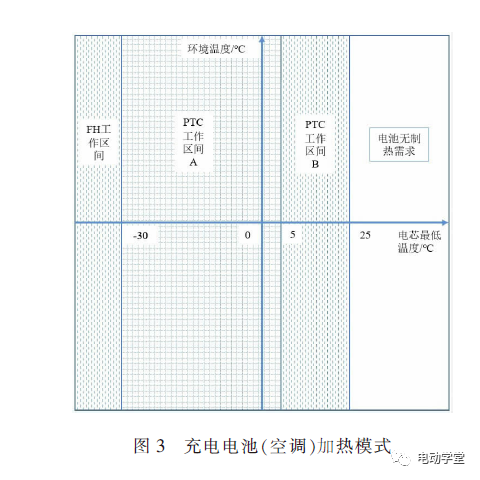

2.2 充电电池(空调)加热模式

该工作模式下为充电工况,此时无论空调采暖还是电池加热,控制策略均优先使用空调PTC或者电池PTC给相应部件加热,除非极低温、或高压电直流功率不允许使用等因素导致无法使用高压电而采用FH加热,如图3所示。而针对电池包而言,根据快充和慢充分别将电池温度加热至不同的目标阈值,快充工况的电池加热目标阈值高于慢充工况,以增大快充电流,提升快充速率。从图3中可以看出PTC工作区间A对应慢充工况,PTC工作区间B对应快充工况,且工作区间B的电池温度范围包括工作区间A。

2.3 空调与电池联合制热模式

该工作模式主要依据电池温度与空调采暖需求等条件综合判断来协调控制多热源进行加热,如图4所示。从图4划分的工作区间可以看出,FH+PTC工作区间A、FH+PTC工作区间B、以及FH+PTC工作区间C为该工作模式的多热源协同控制区间,本文也将重点设计此三个工作区间的控制策略。

2.3.1 工作区间A控制策略

工作区间A为电池极低温工况下空调与电池联合制热模式,以FH工作为主,空调PTC工作为辅,且电池加热需求优先级高于乘客舱采暖需求。

由于低温工况环境下电池与乘客舱同时具有制热需求,为了保证电池温度达到较佳的工作温度区间,提高电池活性,提升整车动力性,因此燃油加热器需优先满足电池侧加热需求;同时,为了兼顾乘客舱侧采暖的舒适性要求,需要开启空调PTC进行热量补偿,防止电池加热需求对乘客舱温度的冲击影响。

该工况下,用户主动开启空调,且乘客舱侧有制热需求,则开启空调水泵;同时,由于电池温度较低,需开启电池水泵,将三通阀1切换至FH回路(2-1连通),三通阀2切换至电池侧通道(2-1连通)。其中,三通阀2的位置度需根据电池包入口水温与电池包目标水温差值的变化情况进行实时调节,当电池包入口水温<设定阀值,则三通阀2的位置度一直维持于3%(2-1连通),以优先满足电池侧加热需求,同时将热量带到电池侧和乘客舱侧;当电池包入口水温≥设定阀值,则逐渐调节三通阀2的位置度导向乘客舱侧回路,直到电池包入口水温达到目标设计值,则三通阀2位置度调整为97%,即全部切换至乘客舱侧回路(2-3连通)。

该工况下燃油加热器的具体控制方法为:根据采集到的燃油加热器出口水温与计算目标数值差值来判断是否开启燃油加热器,若检测到燃油加热器出口水温<目标水温,则开启燃油加热器,直到燃油加热器出口水温≥目标水温+系数,才关闭燃油加热器。

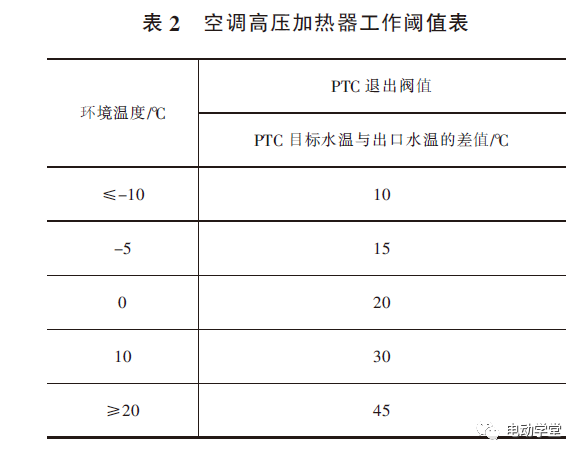

与此同时,根据采集到的空调高压电加热器出口水温与计算目标水温的差值来判断是否需要开启空调PTC补偿热量,以保证乘客舱舒适性。若计算目标水温与实际水温的差值≥设定退出阈值,则开启空调PTC进行适当补偿乘客舱侧热量,随着外界环境温度的升高,设定退出阈值将随着增大(详见表2),该策略可以最大程度减少高压电加热器耗电量,延长整车续航里程。

2.3.2 工作区间B控制策略

工作区间B为电池相对低温工况下空调与电池联合制热模式,以FH工作为主,空调PTC工作为辅,且乘客舱采暖需求优先级高于电池加热需求。

由于该工况下电池温度相对不是很低,可以保证电池活性和整车动力性,当乘客舱与电池同时具有制热需求时,则燃油加热器应优先满足乘客舱侧加热需求,保证乘客舱成员的舒适性,提升用户体验品质,同时,兼顾电池活性,利用多余的热量供给至电池侧加热。

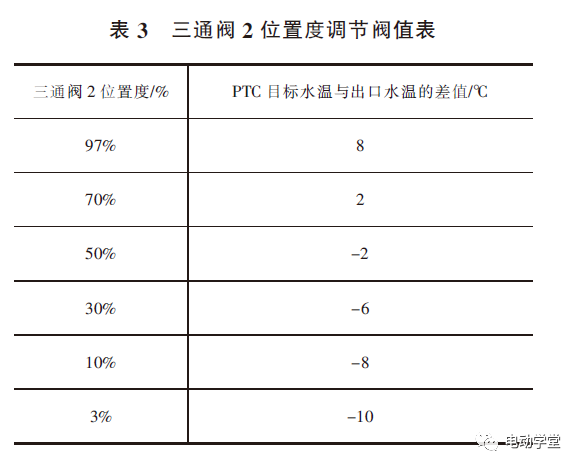

该工况下,用户主动开启空调,且乘客舱侧有制热需求,则开启空调水泵;为了利用多余的热量加热电池,还需开启电池水泵,将三通阀1通道全部切换至FH通道(2-1连通),三通阀2全部切换至乘客舱侧回路(2-3连通)。其中,三通阀2的位置度需根据空调PTC出口水温与计算目标水温的差值变化情况进行实时调节,当差值≥第一设定阀值,则三通阀2位置度一直维持于97%,即乘客舱侧回路(2-3连通),不供给电池侧热量;随着空调PTC出口水温与目标水温的差值越来越小,三通阀2逐渐调节部分比例切至电池侧回路,提供部分热量给到电池加热,以进一步提高电池活性,三通阀2的位置度和差值设定阀可查表3,尤其是空调PTC出口水温已经超过目标水温很多的情况下,三通阀2位置度应该调整为3%,即全部切至电池侧回路(2-1连通),此时可以同时提供热量至电池加热和空调采暖。

工作区间B的燃油加热器控制策略与工作区间A一致。与此同时,根据用户设置的乘客舱温度来判断空调PTC目标占空比,以此来开启空调PTC加热,则可快速提供热量至乘客舱。当判断到燃油加热器已经进入正常运行工作模式之后,则关闭空调PTC,继续使用燃油加热器为乘客舱提供热量进行采暖。此控制策略是在保证满足乘客舱采暖舒适性的前提下尽量减少耗电,而用燃油加热器为乘客舱提供热量,以延长续航里程。

2.3.3 工作区间C控制策略

工作区间C为电池常温工况下空调与电池联合制热模式,以FH工作为主,空调PTC工作为辅。

该工作区间的电池温度相对工作区间A与B都较高,此时无需对电池进行加热,则空调与电池联合制热模式实际变为单独空调制热模式,仅有乘客舱采暖需求而无电池加热需求。

针对乘客舱有制热需求,则需要开启空调水泵,但关闭电池水泵,将三通阀1全部切换至FH回路(2-1连通),三通阀2一直维持为97%,即乘客舱回路(2-3连通),开启燃油加热器全部用于满足乘客舱侧采暖需求,保证乘客舱舒适性。

工作区间C的燃油加热器与空调PTC的控制策略与工作区间B一致。

3 试验验证

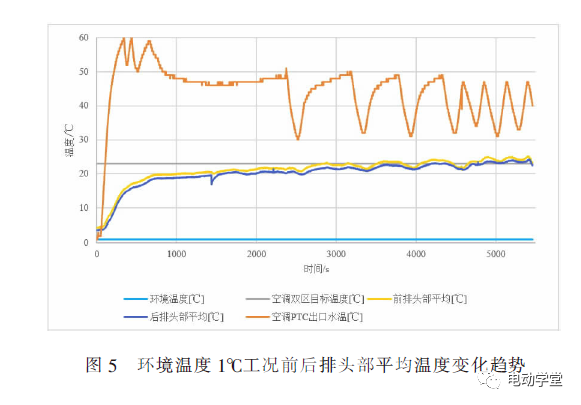

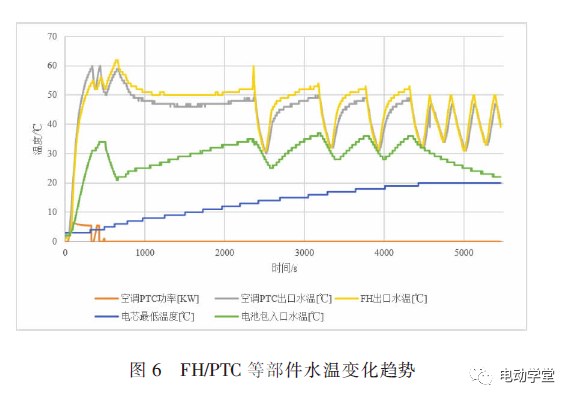

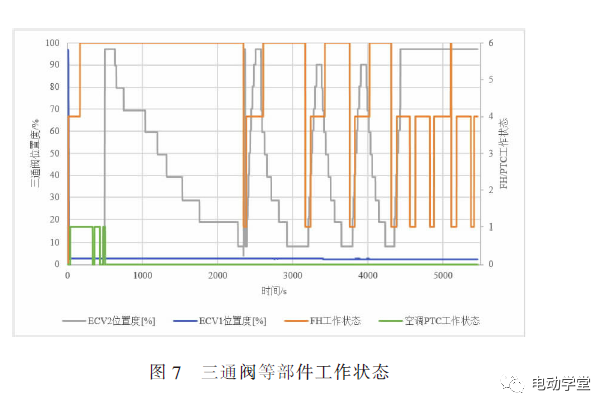

基于设计的纯电动车多热源加热系统架构改制的试验样车进行试验测试,验证多热源协同控制策略的正确性和可靠性。试验工况为环境温度1℃,空调双区设定目标温度为23℃,采用上述章节设计的多热源协同加热控制策略进行空调采暖和电池加热。试验结果分别如图5~图7所示。

图5是前/后排头部平均温度变化趋势,从图中可以看出,前排头部平均温度约12min达到20℃,约30min达到目标温度的合理波动区间之内,且后续温度波动基本维持±1.5℃以内,而整体上后排头部平均温度约比前排头部平均温度低1℃,这主要是由于后排空调的出风量相较于前排相对较少。从图5可以看出虽然空调PTC出口水温波动范围比较大,但无论前排还是后排头部平均温度均控制的比较稳定,满足设计要求。

图6为试验过程记录的FH/PTC等部件水温变化情况,空调PTC出口水温波动范围较大,主要是由于FH控制策略的回差设计和水路系统的回路热损失所致。试验起步阶段,PTC出口水温高于后期稳定试验工况的温度,主要是由于试验开始车辆乘客舱冷启动阶段的需求热量较高,需要开启空调PTC进行补偿热量,后续稳定阶段只依靠FH维持乘客舱温度。从图6中也可以看出,电池包入口水温一直维持相对较高的值,电芯最低温度逐渐升高,这是由于试验工况外温和电芯最低温度均很低,且乘客舱有制热需求,所以会一直将电池温度加热至较高的设计阀值20℃,即空调与电池联合制热模式中的工作区间A会跳转至工作区间B,而后进入工作区间C。

图7展示了三通阀等部件的工作状态,从图7中明显看出,三通阀1、三通阀2、FH、以及PTC均按照设计的多热源协同加热控制策略进行工作,符合设计要求。

4 结束语

本文基于燃油加热器设计的纯电动车多热源加热系统架构可以满足纯电动车低温环境的行驶需求,一定程度上可以降低冬季空调耗电量和延长车辆的续航里程,同时可以提升低温环境纯电动车电池的充放电能力。依据该多热源加热系统架构的特点,设计了多热源协同加热控制策略,并通过改制样车试验验证了控制策略的正确性,为后续多热源系统控制策略及能耗的优化设计奠定基础。

最新资讯

-

奇石乐推出用于DAQ数据采集系统的KiStudio

2025-04-28 17:51

-

全球首次!IVISTA 2023版修订版引入带灯光

2025-04-28 09:59

-

我国首批5G毫米波行业标准送审稿审查通过

2025-04-28 08:56

-

5/16 厦门- 新能源汽车电驱测试技术的创新

2025-04-28 08:53

-

国内首个汽车电磁防护技术验证体系EMTA正式

2025-04-28 08:49

广告

广告