电动汽车锂离子电池安全性能检测浅析

锂离子电池性能检测是提高其安全性与可靠性的有效举措。目前世界范围内各组织均已制定或研讨有效的方法标准对电池的安全性能进行检测。2009年美国颁布的SAEJ2929:2013标准《电动和混合动力电池系统安全标准》涉及到电池组和整车级别的安全性检测;2014年国际标准化组织(ISO)制定了标准ISO12405-3:2014《电驱动车辆-锂离子电池动力包及系统检测规程第3部分:安全性要求》针对电池组以及电池系统的安全性提出了要求,为汽车厂指明了可选择的检测项目以及检测方法;2015年中国发布了GB/T31467.3-2015《电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与检测方法》标准,主要围绕电池单体以及模块提出了检测要求,给我国电动汽车检测提供了方法。

作为锂离子电池性能检测中最重要的安全性能检测,一直是人们关注的重点和难点,本文通过调查分析国内外标准关于过充电保护、过放电保护以及短路保护等安全性能检测的异同点,旨在建议我国关于锂离子电池安全性能检测的发展趋势,有效预防安全事故的发生,促进锂离子电池行业的健康发展。

1 电气安全性

1.1 过充放电

过充放电检测是检查过充电与过放电保护系统的功能性。该功能系统能够实现控制充放电电流的过载从而达到保护工作状态的电池设备免遭荷电状态超越最大极值或者低于最低极值诱发安全事故。

电池组或者电池系统与整车级别的过充放电检测是有差异的。GB/T31467.3-2015明确提出锂离子动力蓄电池包和系统的过充放电保护检测,充电与放电保护的检测对象是工作状态的所有检测系统,检测电流倍率为1C,截止条件为电池的管理系统能够发挥应有的作用或者达到实验的终止条件。实验的终止条件相同的地方在于终止电压与额定电压的系数关系以及实验的温度超过规定最高温度5℃,过充电保护的截止电压是最高电压的1.2倍,过放电保护的总电压低于额定电压的25%。

不同的地方是过充电保护检测要求的是电池的荷电量SOC超过130%,过放电保护检测要求的是放电时间超过30min,过充放电保护检测均为实验结束后观察2小时。国际标准化组织针对于过充放电保护制定了ISO12405-1:2011与ISO12405-2:2012,这两种标准的适应的电池类型不同。前者适用于高功率密度型电池,后者适用于高能量密度型电池。

功率型电池的过充电检测的电流倍率为5C,过放电检测的电流倍率为1C;而能量型电池的过充电检测的电流倍率为2C;过放电检测的电流倍率为1/3C。电流倍率的变化受电池的应用方向影响,放电电流小能够实现电池的高容量与高能量,放电电流大能够实现电池在较短的时间内提供能量。此外国际标准的观察时间为实验结束后1小时,这也是与我国检测标准的区别。

美国出台的UL2580:2011《电动汽车用电池》标准对过充放电参数的定义比较模糊,只是对过充电的终止条件进行严格的限定——电压与温度等电路保护系统起作用或电池系统爆炸着火;过放电的终止条件仅仅只是电路保护系统起作用。我们可以看出不同组织制定的标准规范整体思路一致,考查的内容以及方向不同,细节方面还是轻微有些变化。

目前只有国外出台了整车级别电池的过充放电检测标准,而我国在此领域还是空白,说明国外的检测标注制定考虑的内容更加全面,符合电池商业化应用的需求。与电池组或者电池系统检测不同,整车级别的过充电检测电流以尽可能大的电流进行充电,直至电压达到充电设备的输出电压极限或电池的连接接口与充电设备断开。

SAEJ2929:2013标准强调过放电检测的杂化电池系统的放电倍率为1C而纯电动系统的放电倍率为C/3,放电直至电池的连接接口与放电负载断开或电压达到0.0V±0.2V。整车级别的检测要求在检测前1h的观察期与检测期,电池系统不应出现明火、电池包装破损或爆炸。检测过程应该使用气体浓度检测装置并且可燃性气体的浓度不超过空气的最低可燃浓度。这些危险性强制要求在电池模块以及系统的检测中没有涉及到,是整车级别与模块检测的最大区别,可能考虑到汽车发生危险导致的严重后果吧。

1.2 短路保护

短路保护是指电池端强制发生短路时系统能够及时做出的应急保护。该条件可以较完全模拟电池的异常情况处理的能力范围,可以有效预防电动汽车的火灾等系列安全事故。国标GB/T31467.3-2015对锂离子蓄电池的短路保护系统作出明显的阐释。

标准中明确规定检测对象蓄电池系统的所有控制系统应该处于工作状态,要求检测系统的接线端短路10min;短路电阻的大小由检测与生产两方共同决定,限制其数值不能超过20mΩ,在这种条件下观察蓄电池的状态2小时。实验结束蓄电池系统没有发生泄露、着火或者爆炸的现象,且绝缘电阻数值超过100Ω/V,证实短路保护装置能够发挥其功能。ISO12405-1:2011标准规定高功率型电池的检测标准,与国标电池的短路保护检测方法相似。ISO12405-1:2011明确要求蓄电池包检测前应该静置观察1h直至温度低于50℃确保电池足够安全能够实验。

检测的蓄电池的SOC达到100%,短路电阻的范围是60-100mΩ。检测过程的蓄电池能够按照预期的目标正常运转。在蓄电池软包水平,过电流保护设备应该能够阻断短路电流的产生;在蓄电池系统水平,过电流保护设备或主控器的自动切断能够影响短路电流的产生,这与国标限制实验结束测定电路的绝缘电阻不谋而合。

电池系统的外电流达到短路电流水平,系统能够切断电流并发生自我保护作用,电池应对紧急短路特殊情况做出自我保护,不会发生火灾等危险情况。高能量型密度电池ISO12405-2:2012与高功率型密度电池的短路保护检测方法相同,检测的短路电阻为10-20mΩ,与高功率型电池不同。美国UL2580-2011标准规定的检测方法与国标相同,它强调了短路保护的重复性检测,重复性检测的电流大小不低于短路保护电流的15%,旨在强调短路保护的可重复使用周期。

SAEJ2929:2013标准强调电池模块可以单独拆分开检测,电池系统的整体检测是必不可少的,检测过程所有的电池系统电子设备连接起来且处于工作状态。

整车的电池短路保护安全性能通过可燃性气体的存在是否能够引起燃烧开判定。火花源或者气体浓度检测装置需要在每个选择的位置放置,位置的选择取决于权威组织选择能够代表气体泄漏最高点的地方。电池系统没有明显的火花、外壳破裂以及爆炸。

此外整车系统的可燃性气体浓度不能超过空气中可燃性气体浓度的最低限制。我们可以明显的看出,电池包的短路保护判定结果为绝缘电阻或者短路保护电流能否起作用,而整车系统的检测要求可燃性气体的浓度不能超标,说明不同级别的电池检测标准还是有明显的区别。

2 电池的机械以及环境安全性

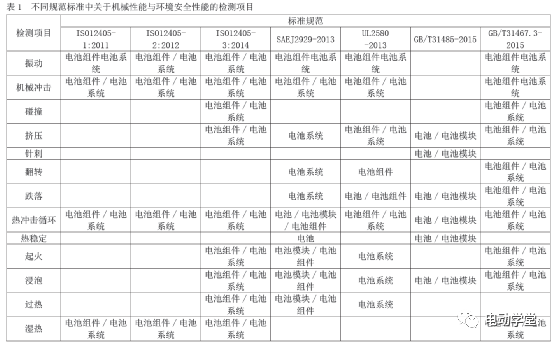

电池的安全性检测除电气安全性检测外,还包括机械安全性检测以及环境安全性检测。机械安全性检测模拟车辆在行驶中因环境湿度、路面颠簸以及交通事故等因素诱发的机械应力时的自我防御能力,包括振动、冲击、碰撞、挤压等;环境安全性检测模拟车辆在不同气候如高温、低温以及湿热条件的行驶状况,包括热冲击、热稳定、起火、浸泡、过热等。表1中列出了不同规范标准中关于机械性能与环境安全性能的检测项目。

3 电池的热失控

热失控是电池安全研究中的关键科学问题,已经成为锂离子电池在电动汽车大规模应用的主要障碍。机械滥用、电滥用以及热滥用都可能导致电池的热失控。欧阳明高院士指出电池内部短路是最常见的热失控原因。热失控遵循链式反应的原理,电池内部的化学反应紧接着,此过程反应的温度急剧增加形成完整的链式反应。详细的说,电池的异常发热能够引发电池的温度不断升高,从而诱导固态电解质(SEI)层的分解,释放出更多的能量,形成热量-温度-反应回路。高温条件下该反应回路不断的循环着,直至电池材料发生热失控。

同时他提出了三级保护措施来有效的避免热失控,降低热失控的危害:热失控前的被动防御与预警、增强固有热稳定性以及减少热失控扩散等二次危害。

锂离子电池的热失控给人民的生命与财产安全带来了隐患,如何早期预警热失控以及提高电池的安全特性是亟待解决的问题。研究人员将电池的温度、电压、电流以及副反应产生的气体作为热失控的预警信息,实时监控这些参数的变化,从而有效的预防电池材料的热失控。贾晓洪提出在电池内短路模型建立的基础仿真锂离子内部短路情况下的电压曲线的特性,作为支持向量机(SVM)的样本集,选取合适的核函数以及参数,采取分段提取的特征并有效的结合遗传算法优化检测热失控,取得不错的热失控预警效果。

秦小英设计采用DSP为核心的计算方式完成电池运行状态的检测,并利用Java程序完成电池运行的显示、计算以及控制命令的下达等功能,实现了电池安全性能的强实用性与强灵活性。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告