基于电化学阻抗的方壳电池内部机械损伤的诊断

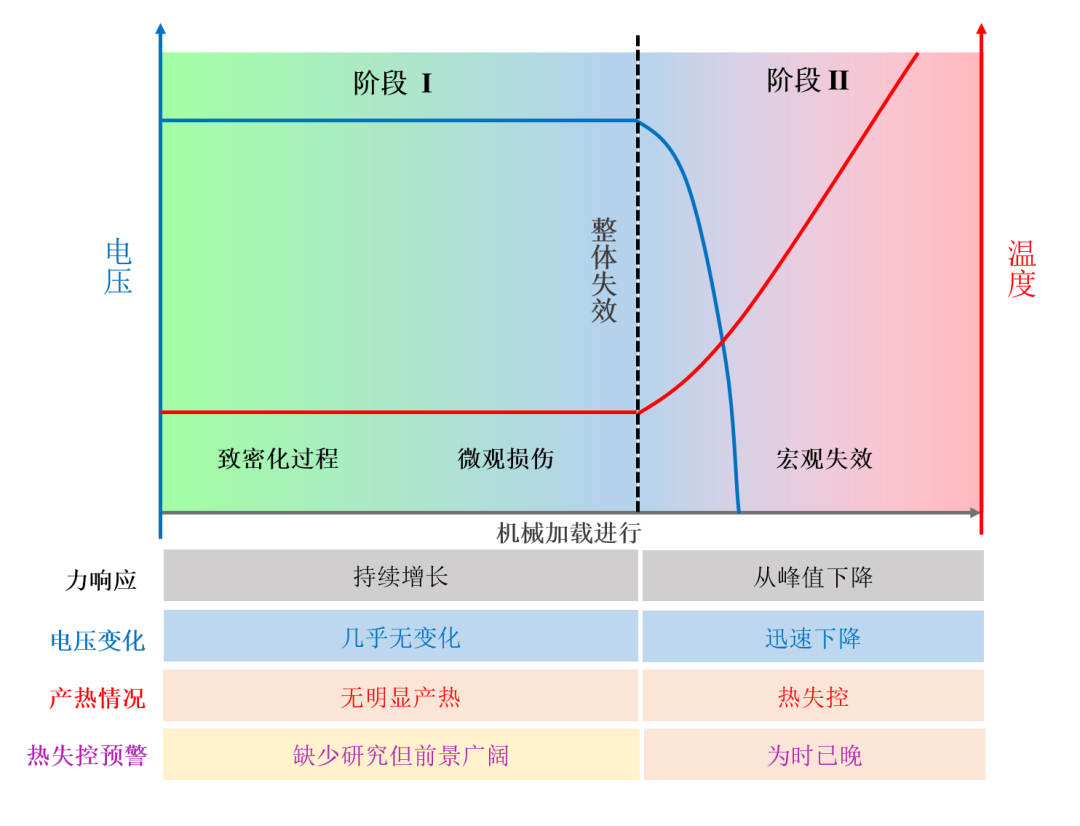

在绝大多数的锂离子电池机械滥用测试中,通常会记录电池的开路电压与表面温度等信息。而开路电压的下降与温度的上升往往会被用作内短路起始的标志,然而在内短路发生之前的加载过程中,电压和温度往往会保持不变。也就是说,仅仅依靠对于电压或者温度这样的信号很难对于机械加载的早期进行电池内部结构损伤的监测。图 1 展示了电池机械滥用的两阶段划分。现有的锂离子电池机械滥用的研究几乎都只关注整体失效之后的响应特性(对应图 1 中的阶段 II),而在电池发生整体失效前的内部损伤等特性则少有研究(对应图 1 中的阶段 I)。然而,轻微的损伤(如隔膜或者电极的微损伤)尽管不会立即导致电池的整体失效但在一段时间之后也会导致严重的后果。电池内部的微损伤会在充放电循环中扩展延伸从而演变成更加严重的损伤,进而导致电池容量的下降乃至于内短路的发生。举例而言,在一起西安发生的蔚来 E 8 的起火事故中,电池包在经历了底面碰撞之后搁置了一个晚上才发生热失控。显然,底面碰撞并未直接引起电池的整体失效,最终的内短路是由于内部的微损伤的积累与扩展造成的。在这样的事故中,很难采用诸如电池端电压与电池温度等参数来对于电池内部变形引发的安全风险进行监测。

图1 机械加载过程中锂离子电池多物理场响应的两个阶段

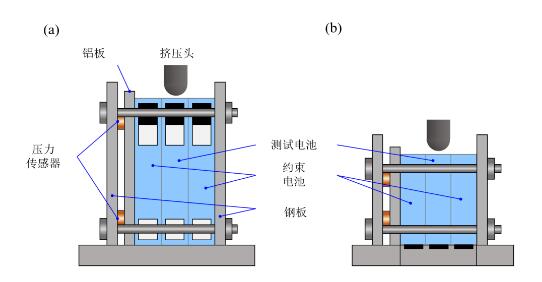

本研究中采用 NCM 40 Ah 的硬壳锂离子电池进行测试。电池的负极材料为石墨,正极活性物质为 LiCo1/3Ni1/3Mn1/3O2。电池单体的尺寸为 148 × 97 × 27 mm(长 × 宽 × 高)。为了保证 EIS 测量的准确性,所有的电池样品在测试前均进行四个标准循环以保证其处于电化学稳定状态。电池的准静态挤压测试在配备有防火箱的万能试验机上进行。在进行阶段加载测试时,当挤压量达到预定深度时加载暂停而挤压头位置维持不变。之前的研究已经表明侧面的约束状况对于电池在面内挤压下的变形和失效模式有着显著影响,所以在侧面和底面挤压中均采用了模拟电池在模组中的实际侧面约束的实验装置进行测试,如图 2 所示。

图2 测试的装置设计图:(a) 侧面和 (b) 底面挤压

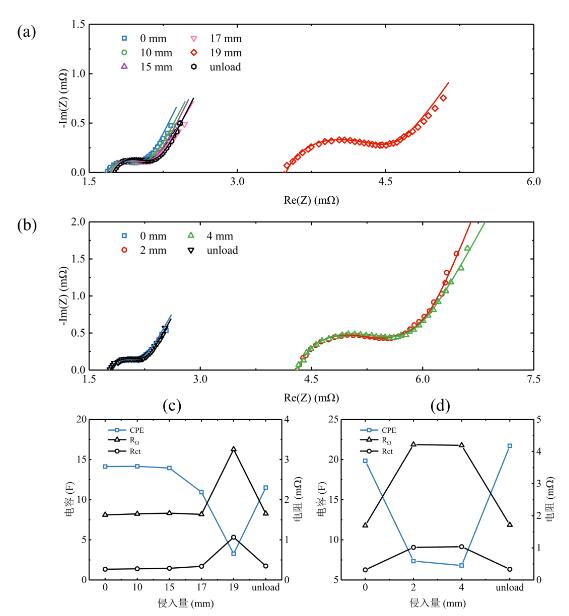

实验中进行了一系列的阶段挤压实验,在挤压深度到达设定值时加载暂停而挤压头位置保持不变。为了保证 EIS 测量的有效性,在进行测量前首先对于电池的开路电压进行监测保证其电压处于稳定状态。在恒温条件下采用峰值电流为 500mA 的恒流测量方法,测量的频率范围为 10 kHz 到 0.05 Hz。

进行了一系列的阶段加载实验并考虑了卸载后电池阻抗的测定,其结果如图 3 所示。可以看出,阻抗谱的变化可以分为两个阶段。以侧面挤压为例,在阶段一(侵入量小于 17 mm)中,随着侵入量的增加阻抗有微小的增加。阶段二中,在侵入量为 17 mm 到 19 mm 之间出现了明显的阻抗增加。阻抗谱高频部分和实轴的交点(即欧姆内阻)突然增加并且其半径变大。类似的,在底部挤压测试中,阻抗谱的变动也出现了以一个相对很小的侵入量为界的转变点。由于相比侧向电池卷芯和外壳之间的间隙较小,挤压头接触到卷芯所需要的侵入量减小,使得底面挤压发生阻抗突变时所对应的侵入量与侧面挤压差距很大。

图 3 阶段加载下阻抗测量与等效电路元件变化结果:(a) 侧面挤压(侵入量序列:0 mm,10 mm,15 mm,17 mm,19 mm)和 (b) 底面挤压(侵入量序列:0 mm,2mm,4 mm)的下的阻抗测定结果的 Nyquist 图,(c) 侧面挤压和 (d) 底部挤压的欧姆内阻(RΩ) ,电荷迁移电阻 (Rct) 与电容 (

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告