低排放单缸风冷柴油机的优化设计

1、喷油系统介绍

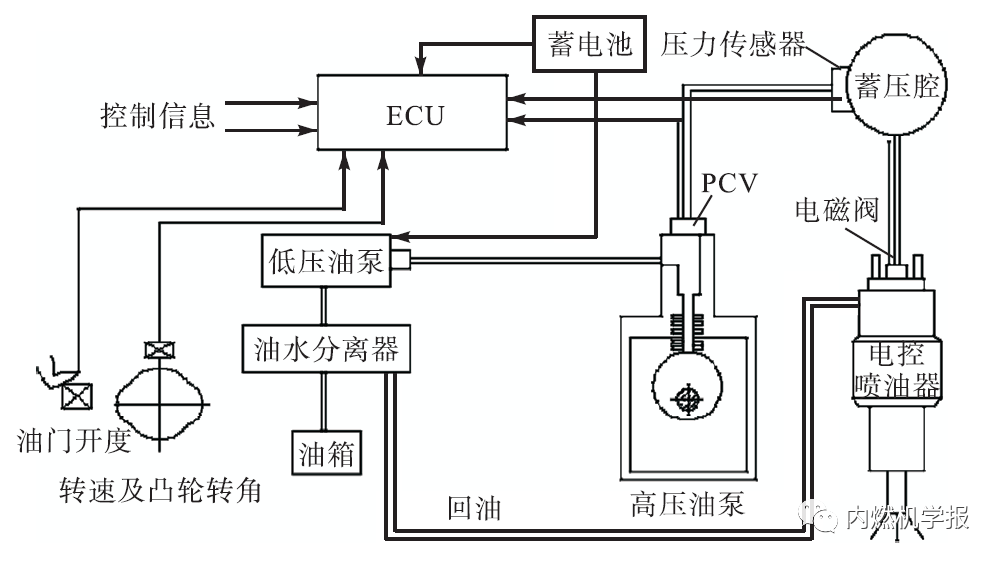

图1为192 F 柴油机电控蓄压式喷油系统示意,主要由低压油泵、高压油泵、蓄压腔、电控喷油器、ECU 和各种传感器组成。

图1 192F柴油机电控蓄压式喷油系统示意

由于电控喷油器采用了更多喷孔且喷雾能量大幅增加,为防止缸内相邻油束在进气涡流作用下的相互重叠和减轻燃油撞壁现象,笔者针对进气道和燃烧室结构设计进行了优化,详细信息请参阅原文[1]。

2、结果与分析

燃烧系统再设计完成后,初步确定了喷油参数使得电控柴油机样机能够正常运转。蓄压式喷油系统可采取预喷+主喷的喷油策略,待优化参数为喷射压力(轨压)和预喷量,进行标定工况下的参数优化。标定工况请参阅原文[1]。

2.1 轨压优化

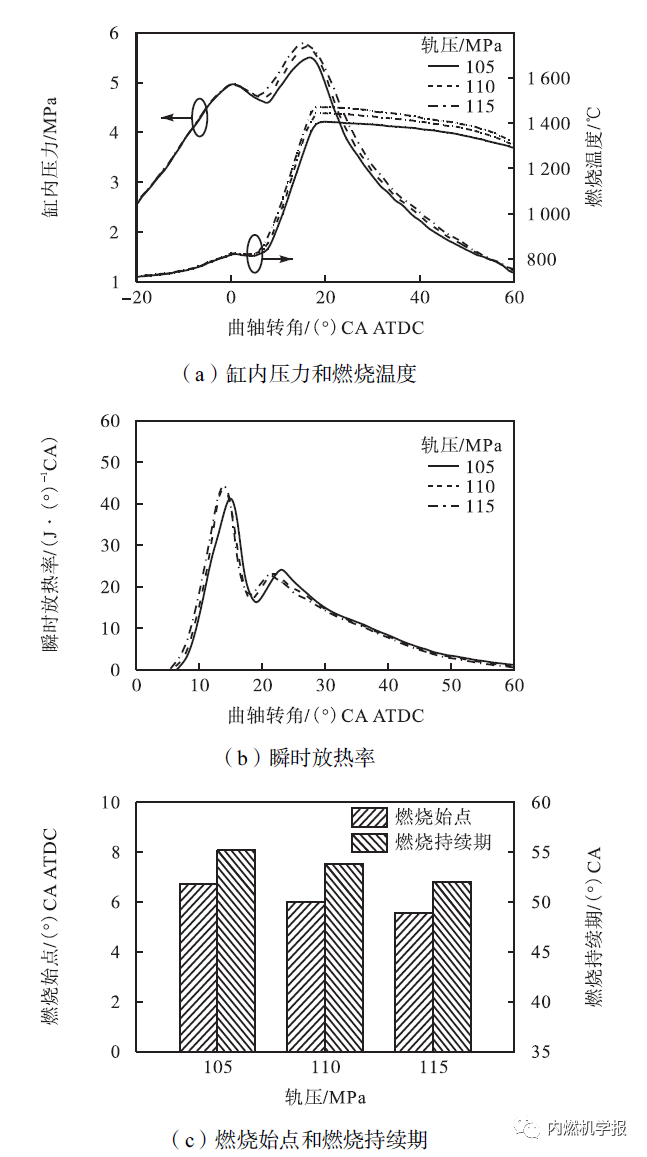

标定功率为8.2 kW,转速为3 600 r/min,转矩为21.75 N·m。试验在主喷油提前角为2° CA BTDC、预喷油量为1.0 mg/cyc 下,对不同轨压(105、110 和115 MPa)时的喷油性能进行研究,其中主、预喷间隔为1 200 μs(约21.6° CA)。图2为不同轨压下样机燃烧特征参数。图3为不同轨压下的HC、CO和NOx排放及烟度。

图2 不同轨压下样机燃烧特征参数

图2a 中,3种方案下的压缩压力(第一峰)一致;缸内最大爆发压力(第二峰)随轨压的增大而不断增大且对应的相位角前移,具体分别为5.52、5.76 和5.81 MPa,后两种方案较方案1分别增加4.35%和5.25%,可以看出随轨压的提高,爆发压力增加但增幅趋缓;对应的曲轴转角分别为17°、16°和15° CA ATDC,相位提前,主要原因是轨压提高,使得喷油速率升高、喷油持续期缩短且燃油雾化质量提高,滞燃期内形成的混合气数量增多,预混燃烧放热量多;高的雾化质量和缸内温度使得燃烧始点提前(图2c),因而最大爆发压力增加,对应的相位角前移,同时对应的缸内燃烧温度也更高。图2b 中,随轨压升高,燃烧整体前移、预混燃烧放热量增多且扩散燃烧放热量减少。相比于轨压为105 MPa,在轨压为110MPa 和115MPa 下的预混燃烧峰值分别升高了3.42%和5.90%,扩散燃烧峰值下降了3.28%和4.84%。图2c 中,随喷油压力增加,燃烧始点前移,即滞燃期缩短,燃烧持续期同样缩短。

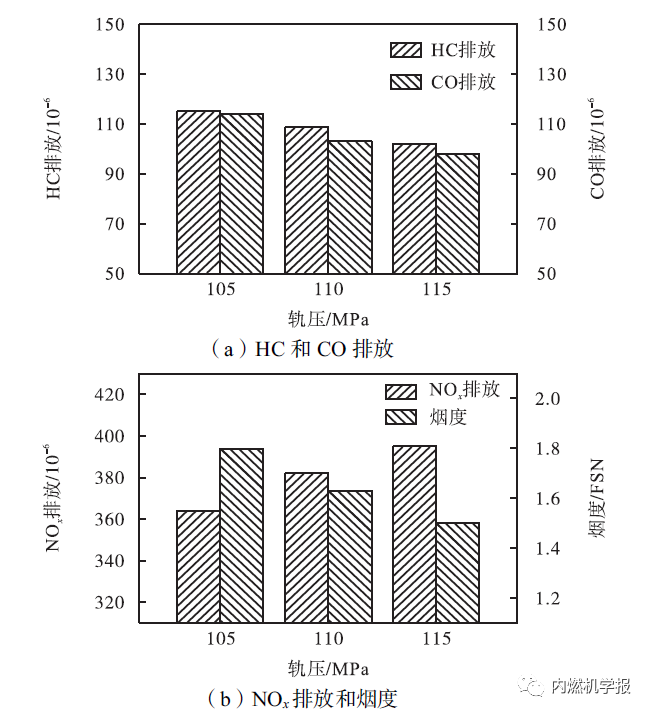

图3 不同轨压下的HC、CO和NOx排放及烟度

图3为不同轨压下的HC、CO 和NOx排放及烟度。图3a中,随着轨压的增大,HC和CO排放均呈下降趋势,相比于轨压为105 MPa,在轨压为110 MPa和115 MPa 下的HC 排放分别下降5.55%和11.31%,CO 排放分别下降9.64%和14.04%。轨压升高后,燃油雾化质量提高,油、气混合气质量得到改善且缸内较高的温度有利于降低HC 和CO 排放。图3b 中,随轨压升高,NOx排放上升,相比于轨压为105 MPa,在轨压为110 MPa 和115 MPa 下分别增加了4.95%与8.52%;烟度下降,轨压为110 MPa和115 MPa 下分别降低了9.44%与16.67%。轨压升高,营造了缸内更高的温度环境,促进了NOx的生成;而烟度水平是燃烧前期碳烟大量生成和燃烧中、后期氧化减少的综合体现。轨压升高,缸内温度升高促进了干碳烟的产生,而更高的缸内温度又有利于提高碳烟的氧化速率,可知后者对降低碳烟的影响作用比重更大。

2.2 预喷量优化

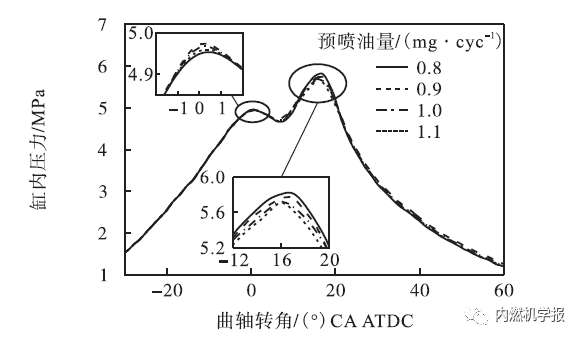

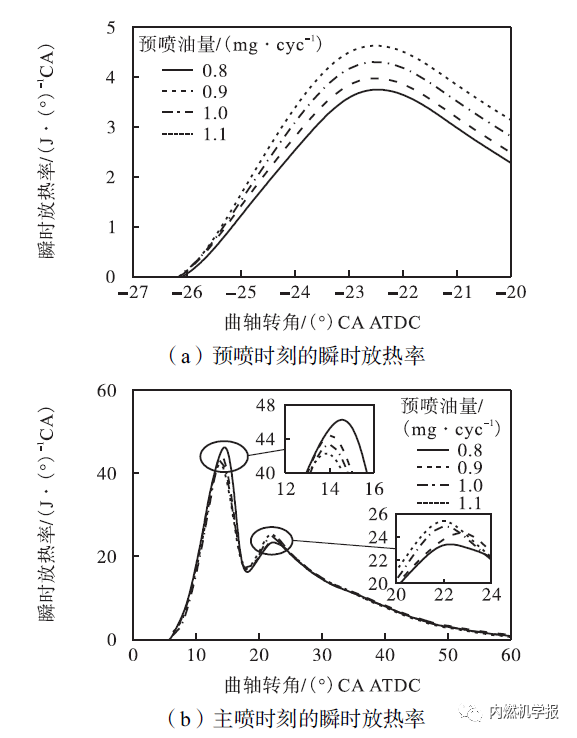

试验在转速为3 600 r/min、转矩为21.75 N·m下进行。在轨压为110 MPa、主喷油提前角为2° CA BTDC 条件下,对预喷油量为0.8、0.9、1.0 和1.1 mg/cyc 时的喷油特性进行研究,主、预喷间隔为1 200 μs。不同预喷油量下的缸内压力如图4所示。随预喷油量的增加,压缩压力略有增大,缸内最大爆发压力有所下降且对应的相位角前移。预喷油量增大,冷焰效应增强,缸内压力升高,表现为主喷前压缩压力增大;压缩压力的提高缩短了主喷燃油的滞燃期,最大爆发压力下降,使燃烧提前。图5为各预喷油量下的瞬时放热率。图5a中,在约26° CA BTDC 时观察到预喷放热现象,不同的预喷油量对冷焰效应现象的开始时刻影响不大,主要影响的是预喷时的放热速率,预喷油量越多,放热速率越快;图5b 中,随预喷油量增大,速燃期放热率峰值相位提前,且峰值下降。

图4 不同预喷油量下的缸内压力

图5 各预喷油量下的瞬时放热率

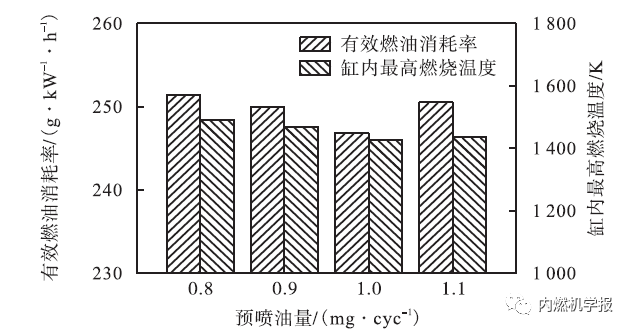

图6为有效燃油消耗率(BSFC)和缸内最高燃烧温度随预喷油量变化。随预喷油量的增加,二者均呈先降后升的趋势。预喷油量为1.0 mg/cyc时BSFC最低,为246.8 g/(kW·h),相比预喷油量为0.8 mg/cyc时降低了1.83%;预喷油量为0.8 mg/cyc 时缸内燃烧温度最高为1 491 K,当预喷油量增加到1.0 mg/cyc时缸内燃烧温度降为1 426K,继续增加预喷油量为1.1 mg/cyc 时,缸内燃烧温度升为1 435 K。适量预喷油量下的冷焰效应可改善气缸燃烧环境,缩短滞燃期,燃烧相位前移,带来较低的缸内温度环境,可一定程度上提高热效率,并为抑制NOx的生成提供有利条件;但过大的预喷油量会增加压缩冲程的消耗功,使得有效热效率下降,但压缩上止点时缸内温度高使得后续燃烧温度有微小上升。

图6 不同预喷油量下的有效燃油消耗率和缸内最高燃烧温度

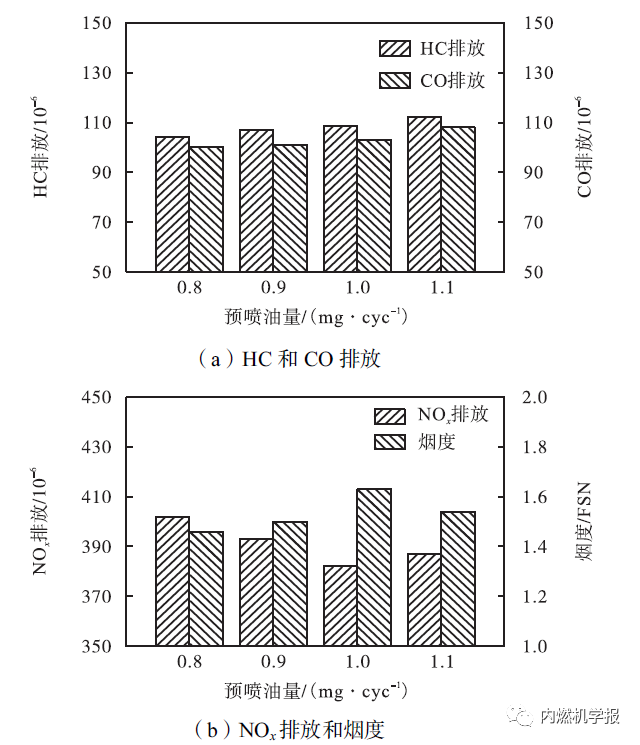

图7为各排放随预喷油量的变化。图7a中,随着预喷油量增加,HC 和CO 排放都有所上升,较0.8 mg/cyc 相比,预喷油量为0.9 mg/cyc 下的HC 和CO 排放分别增加2.73% 和1.02% ;预喷油量为1.0 mg/cyc 下HC和CO排放增加4.48%和2.89%,预喷油量为1.1 mg/cyc 时增加7.89%和8.32%。预喷油量增多,预喷的冷焰放热阶段的不完全燃烧加重,加上扩散燃烧阶段缸内温度和压力均降低,可能都是HC和CO排放恶化的重要原因。图7b中,NOx 排放先降低后升高,烟度先升高后降低,预喷油量为1.0 mg/cyc 时出现拐点。NOx 随预喷油量的变化趋势与缸内燃烧温度(图6)有关,温度高则NOx 排放也高;不同预喷油量造成缸内燃烧温度的变化对烟度的影响从两个方面考虑,一方面,缸内温度高会造成干碳烟的初始生产量增加;另一方面,缸内温度高对干碳烟后期的氧化有利。综上,不同预喷油量时NOx和烟度呈现明显的trade-off关系。

图7 不同预喷油量下的HC、CO和NOx排放及烟度

文献来源与学报简介

文献来源:

[1]王 建,陈 沛,王 斌,等.低排放单缸风冷柴油机的优化设计与匹配[J].内燃机学报,2021,(02):167-175.

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告