纯电动汽车车身前后防撞梁研究

1前言

随着我国汽车销量的快速增长,各类汽车碰撞事故不断发生,车身碰撞安全显得尤为重要。汽车前后防撞梁作为碰撞发生时首先接触被撞物体的车身部件,其耐撞性对整车的被动安全性起到了关键作用。随着纯电动汽车保有量不断增加,纯电动汽车的碰撞安全性也越来越受到人们的关注。对千电动汽车而言,轻量化技术能够有效降低能耗,提高续驶里程。纯电动汽车前后防撞梁,不但要满足车身碰撞要求,还需考虑轻量化,提高续驶里程。可以通过结构优化和选用轻质材料,减轻前后防撞梁的重量,同时满足整车碰撞要求。

2前后防撞梁作用

前后防撞梁是用来减轻车辆受到碰撞时吸收碰撞能量的一种装置,作用主要用于中低速碰撞时有效吸收碰撞能量,减少维修成本,并能在一定程度上减轻对成员的伤害。其功能主要有:

(1)保护保险杠在低速碰撞过程中尽量不要破裂或者发生永久变形。

(2)保护车身骨架前后端纵梁在行人保护或者可维修性碰撞时不发生永久变形或者破裂。

(3)正面高速碰撞、后面高速碰撞时起到第一次的吸能作,用在偏置碰撞中不仅起到第一次吸能作,用还能起到碰撞过程中均衡传递受力的作用,防止车身左右两侧受力不均。

3前后防撞梁碰撞性能

3.1低速碰撞对前后防撞梁的性能要求

低速碰撞的国家标准GB17354—1998规定的正撞速度为4km/h,角碰撞速度为2.5km/h,对车身的要求就是车身本体、前防撞梁和吸能盒等不能有任何损坏,最好前保险杠不破裂或者发生永久变形。

乘用车15km/h低速后碰撞,后防撞梁总成抵挡损害,减小(或者避免)后纵梁、后地板损,害以减少维修成本。

3.2高速碰撞对前后防撞梁设计的性能要求

高速碰撞前吸能区主要由前防撞梁和吸能盒组成,利用强韧的吸能材料尽可能多地通过变形吸收因撞击产生的巨大能量,同时利用结构上的受力连续进行左右分流并将能量向后面传递。

乘用车50km/h后碰撞,后防撞梁总成最大程度吸收碰撞能,量使得车辆后地板、后纵梁等各部分侵入量分布合理。

4前后防撞梁总成设计要点

4.1前后防撞梁总成设计

主要是根据市场法规和标准来定义前防撞梁总成的性能。法如规前碰ODB的定义、汽车前后防撞梁低速碰撞吸能、压溃空间、C-NCAP试验、ODB碰撞标准、整车性能等。为满足这些要求,我们需要对汽车前后防撞梁的碰撞性能的敏感性,如:汽车前后防撞梁的布置高度、结构、压溃空间、截面面积、材料等进行研究。

4.2整车碰撞对汽车前后防撞梁的布置要求

纯电动汽车前后防撞梁的布置高度由前纵梁的高度来决定,如果此高度匹配不合理会导致前纵梁在碰撞过程中压溃失稳,导致前纵梁后端弯曲变形乘员舱侵入量过大。前后防撞梁的安装位置,除需满足上述碰撞要求外,还需考虑对对方车辆造成的伤害;需要根据车身高度,轮骰直径的大小来综合评定,一般车型的安装高度在400-500mm左右,但如果超过520mm,则会对C-NCAP等相关碰撞试验的成绩造成影响。前防撞梁总成一般是螺接到前纵梁上,误差积累大,同时车身前端安装多个部件,故要求前防撞梁总成与周边件的间隙在10mm以上。

5纯电动汽车前后防撞梁结构形式

5.1前防撞横梁结构形式

纯电动汽车前后防撞梁总成一般由防撞梁本体、吸能盒、安装板组成,部分车型还包含拖车钩螺纹管,保险杠支架、大灯支架、传感器支架,等如图1。为降低维修成本,防撞梁一般采用螺栓连接固定在车身上。

前防撞横梁的结构主要有钢板冲压拼焊结构和铝合金型材结构。

钢板冲压拼焊结构主要有冷冲压拼焊的前防撞横梁、辗压成形的前防撞横梁、热成型的前防撞横梁。

吸能盒上一般需布置2至3条吸能筋,保证车辆发生碰撞时,吸能盒能按预定的轨迹被破坏而吸收撞击力。A级车型吸能盒在X向长度一般120mm左右,A0级车型长度约在100mm。吸能盒Z向高度、Y向宽度与纵梁截面基本一致,偏差不大于5mm。吸能盒和纵梁中心轴线一致。

一般前拖车装置采用螺接方式。理论上拖车装置对称中心线与机舱纵梁中心重合,或偏离距离越小越好。挂钩或螺母套主要配合尺寸,根据整车装备质量,确定拖车装置所需要承受载荷,选择合适的螺母套及拖钩,不同车型可以通用。

铝合金防撞梁总成,主要包括防撞横梁、左右吸能盒、左右安装基板、拖钩套筒及支架等,如图2。防撞横梁主要将碰撞能量传递到吸能盒上,所以对横梁强度要求比较高。通常铝合金防撞横梁断面多为多腔形,以“日”字形(、“田”字形居多,料厚多为2.5mm,材料多采用6系铝合金挤压型材。吸能盒要选用具备较好吸能性的材料,例如常用的6063、6060,典型断面为"口”字形、“H”字形、六边形等。基本料厚2.2mm至3.0mm。基板和拖钩套要求具有较高的承载能,力多采用6063、6082、6060等材料,基本料厚约4mm至5mm。

6前后防撞梁结构及碰撞仿真

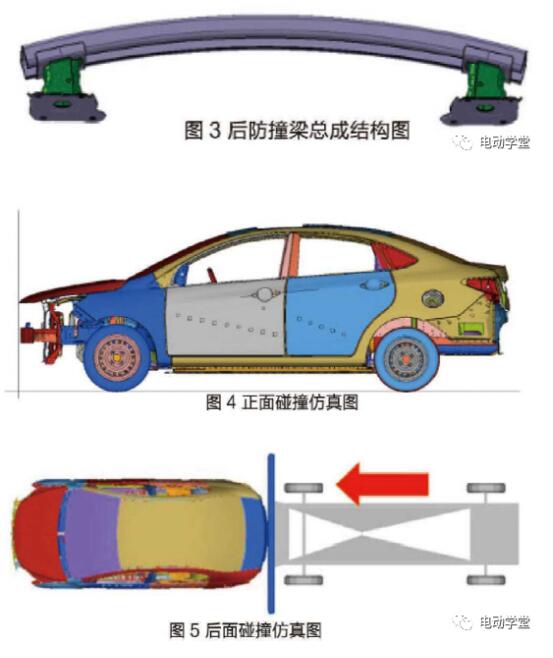

前后防撞梁为满足碰撞性能要,求需随整车进行CAE建模,模拟仿真正面碰撞和后面碰撞,如图4和图5。根据碰撞前围及地板侵人量和碰撞加速度值,判断乘员舱和电池包安全,调整优化防撞横梁和吸能盒结构,使其满足整车碰撞要求。

7前后防撞梁的工艺对比

横梁冷冲压拼焊:结构形式多为内板、外板焊接构成,可采用等截面或者不等截面设计,按需求灵活变化。

横梁辗压成型:相对于普通冲压工艺,辗压成型材料利用率较高、零件刚性好,可实现制作的零件屈服强度高,可达620兆帕以上;但是棍压成型模具投人较大,批量生产量不大时单件成本会较高,同时由于辊压工艺先冲孔再成型的工艺特点,零件孔位、型面精度一般比普通冲压零件会差。

横梁热成型:相对于普通冲压工艺,热成型工艺零件刚性好,强度大,可实现制作的零件屈服强度高,可达1000兆帕以上;但是热成型一次性设备投人很大,批量生产量不大时单件成本很高。

铝合金型材工艺:铝合金防撞横梁主要是将挤压型材经过锯切、弯曲、铣削等工序加工成型后,再进行热处理,最后焊接或螺栓连接而成。铝合金防撞梁总成具体工艺过程如下:型材还料一锯切一弯曲图5后面碰撞仿真图成型一冲孔修边一焊接—清洗一时效处理一钻洗切削一焊/装接配一成品检验。铝制的前防撞横,需梁要专用设备及工,装综合成本较高,优势在于重量轻。

8纯电动汽车前后防撞梁选择

因纯电动汽车整车重量比同级别燃油车,且重增加了电池包等电安全部件,考虑到轻量化,提高续驶里程,A00、A0级车型,受成本影响,前后防撞梁建议采用高强钢冷冲压拼焊结构,A级及以上级别车型,建议优先选用铝合金前后防撞梁。

9结束语

纯电动汽车前后防撞梁,在根据市场法规、标准、整车布置、性能要求的前提下,还需参考整车级别、成本因素,通过合理的结构优化,选用轻质材料,减轻前后防撞梁的重量,增加纯电动汽车续驶里程,同时满足车身碰撞安全和电安全要求。

最新资讯

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

-

天检新能力VOL.95 | 乘员晕车仿生测试能力

2025-04-25 10:14

-

一文带你了解自动驾驶数据合成的发展现状

2025-04-25 10:12

-

沃尔沃汽车:北欧豪华的典范

2025-04-25 09:48

广告

广告