制造最好的电动汽车采用系统级方法

这些挑战包括安全性,这始终是驾驶电动汽车的消费者和制造和维修电动汽车的技术人员的首要考虑因素。还有需要管理的区域安全和技术标准的混乱。随着消费者要求电动汽车的续航里程更长,更大、更强大的电池组与更重、更昂贵的汽车之间的持续拉锯战。

这些挑战都不是凭空存在的——因此他们的解决方案需要垂直整合的 整车方法来解决问题,不仅来自原始设备制造商,还来自他们的汽车合作伙伴。

整体方法

虽然很容易将电气化仅仅等同于高压,但我们 Aptiv 明白电气化的意义远不止于此——包括电池接线、低压接线、电气中心和互连器。

Aptiv 认为,电缆和组件需要作为一个系统运行,并且在同时设计和验证时效果最佳。当从不同的供应商处采购这些连接器和电缆时,这几乎是不可能的。我们是一个单一来源的系统级合作伙伴,专注于提供系统级解决方案而不是组件级零件。

以电动汽车电池组为例。我们可能不会制造塑造电动汽车未来的大而强大的电池,但我们对如何减少汽车其他部件质量的独特理解有助于使未来成为可能。

每一克

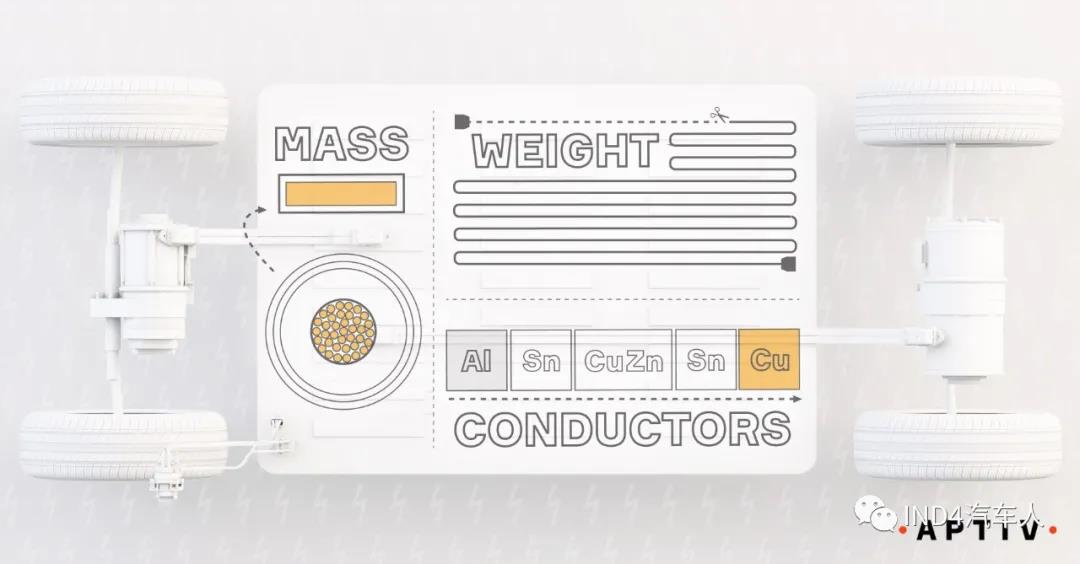

都很重要公式很简单:电缆在电动汽车内占用的空间越小,电动汽车所需的其他一切所需的空间就越大,包括更大的电池。

Aptiv 的专业知识是在数十年的设计和垂直制造中发展起来的,使我们能够制造更小、更轻的导体、更轻的组件和母线(扁平导体),从而释放空间并减少质量,同时仍能提供所有所需的性能。

在使车辆更轻、更高效和更环保方面,每一克都很重要。因为我们了解 EV 架构的所有领域需要发生什么,所以我们不断寻找更好的方法来减少质量而不降低性能。

借助我们的架构优化帮助,一家领先的电动汽车公司将其 2017 款车型的布线量减少了 10%,并减少了 150 米的布线。同样,另一位汽车客户从其广受欢迎的 2018 年卡车上减少了 11 公斤和 400 米的电缆。由于 Aptiv 优化工作减少了 300 米的布线,另一位客户将其 2018 款 SUV 平台上的配电系统质量减少了 15%。

数字肯定令人印象深刻,但随着Aptiv 获得 PACE 奖的选择性金属涂层 (SMC) 技术的推出,它们只会变得更好,该技术现已在全球多款车型上试用。OEM 长期以来一直试图用铝线束代替沉重的铜线束,但铝线和铜连接器之间的电偶腐蚀一直是个难题。SMC 通过创造一种高度工程化的轻质涂层来防止这种腐蚀,从而改变了这一切,允许 OEM 用铝代替铜线,并将其布线质量减少多达 50%。

冰山一角

Aptiv 电气化产品组合中的一切——从高压电连接器和屏蔽 HV 电缆到母线,再到充电线组和入口到固态电气中心——都受益于知识、经验、研究和专有技术涉及 Aptiv 为系统构建的所有内容。

请务必记住,原始设备制造商正在制造车辆,而不是组件的集合,而 Aptiv 提供了一种系统级方法,它提供的价值远远超过其众多部件的总和。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告