两种测试方法下纯电动汽车直流能耗分析

0引言

目前,电动汽车能量消耗量和续驶里程试验方法采用的标准是GB/T18386-2017《电动汽车能量消耗率和续驶里程试验方法》,该方法利用NEDC循环测试电动车续驶里程和能量消耗率。正在修订的GB/T18386.1-XXXX采用新的常规工况法和缩短法来测试电动汽车的续驶里程和能量消耗率,其中常规工况法用中国轻型汽车工况

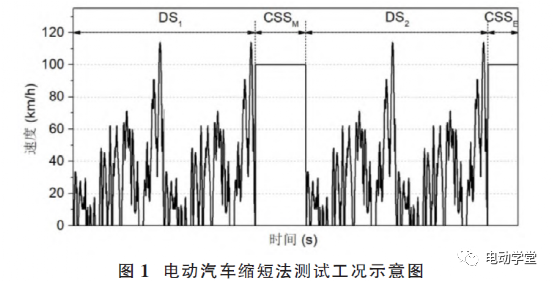

(China Light-duty Vehicle Test Cycle,CLTC)替代之前的NEDC(New European Driving Cycle)工况进行连续实验,而缩短法则由DS1、CSSM、DS2和CSSE四个区间构成试验工况曲线,缩短法工况曲线如图1所示。

本文通过常规工况和缩短法的测试,对三台试验车辆的直流能耗特征进行分析和研究。

1试验方案

1.1试验车辆

表1为试验车辆基本参数,本文选取3台电动汽车作为试验车辆,被选车辆从整备质量、电机功率和电池性能等参数均有所不同,而这些因素会影响电动汽车的能量消耗率,因此可以更好的对三台试验车进行对比分析,文中试验预处理按照GB/T18386.1-XXXX规定进行准备。

1.2试验仪器

1.2.1AVL底盘测功机

该底盘测功机由奥地利的李斯特(AVL)公司生产,该设备主要技术参数有:最大轴荷4500kg,最大速度250km/h,模拟惯量在454~5448kg之间,牵引力测量精度≤0.1%,速度测量精度≤0.02km/h,能够精准模拟车辆在行驶过程中道路阻力的同时能够进行试验车辆行驶里程的记录。

1.2.2高性能功率分析仪

该仪器是日本横河(YOKOGAWA)测量技术公司生产的WT1801E高性能功率分析仪,其拥有最多6个输入通道,可自动调整量程范围,能实时获取电流、电压和功率等参数,功率精度可达读数的0.05%+量程的0.05%。本试验利用该功率分析仪对电动车动力电池(包括小电瓶)输出电量、制动电量和△EREESS(REESS变化电量)进行测量。

1.2.3试验流程及数据处理

每次试验前,首先对车辆进行初次充放电,保证3台试验车辆电量状态一致。最后在AVL底盘测功机下分别进行常规工况和缩短法的试验,期间利用高性能功率分析仪进行参数的实时采集。

同时本文对电动车辆缩短法的四个不同测试工况段下的直流能耗进行了计算,并对缩短法恒速段和常规工况法的能量消耗率进行了对比分析。恒速段的能耗分析需要将缩短法测试获得的数据进行处理。处理方法如下:首先去除常规工况法中前两个循环和缩短法的DS1速度段,其次将常规工况法与缩短法DS2速度段电量变化最接近的两个CLTC循环进行剔除并记录相应循环数。数据处理的目的主要是仅保留缩短法恒速段的同时确保试验的准确性,有利于比较试验车辆连续工况和高速工况下能量消耗率的差异。

2电量变化

2.1缩短法REESS电量变化△EREESS

△EREESS等于动力电池输出电能与制动回收电能E制动之差,制动回收电能是车辆能量消耗率的影响因素之一,而△EREESS也是利用缩短法计算能量消耗率的重要参数,因此本节对△EREESS和制动回收电能E制动进行分析,车辆1DS2速度段的△EREESS相比DS1速度段有明显的降低,DS2的△EREESS电量仅为DS1速度段的71.1%。

同时,车辆2和车辆3的DS2段的△EREESS电量降幅较小,分别为DS1段的95.3%和97.5%。车辆制动回收能量上,3台试验车在恒速段期间由于不进行刹车制动,因此不产生制动回收能量。

非恒速段下,车辆1DS1段的制动电能变化明显小于DS2速度段,仅为DS2段的32.3%,而车辆2和车辆3在两个速度段的制动回收电能变化远小于车辆1,变化幅度分别为7.0%和8.8%。三台试验车△EREESS的电能变化可能取决于制动回收电能控制策略的不同,其中车辆1在动力电池较高电量状态下,能量制动回收功能基本不发挥作用,导致DS1速度段制动回收电量较小,而车辆2和车辆3在初始循环就有接近后续循环的制动能量回收水平,因此造成了DS1和DS2速度段△EREESS电量变化的差异。

2.2常规工况法REESS电能变化△EREESS

常规工况法由多个连续的CLTC循环组成,试验时车辆在底盘测功机上连续运行CLTC循环,直至达到标准规定的结束条件,试验中止。通过该方法可获得底盘测功机记录的实际续驶里程并利用高性能功率分析仪得到不同CLTC循环的电能变化趋势。

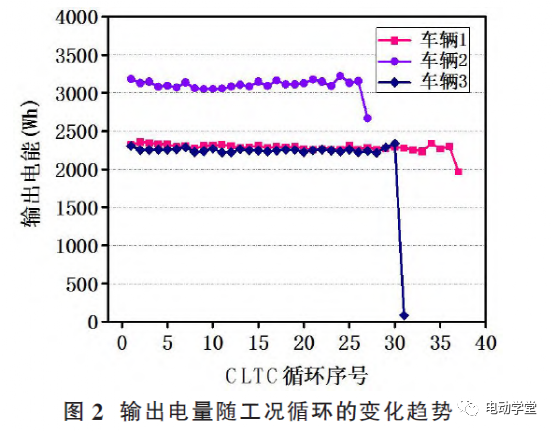

图2中可以看到,车辆2具有最大的输出电量,而车辆1和车辆3输出电量比较接近,但其均小于车辆2的输出电量,这与试验车辆的整备质量有着直接的关系。从试验车辆参数可知,车辆2的整备质量更大,这会导致底盘测功机车辆会有更高的滑行阻力,电机需要更大的功率来满足试验车辆的行驶。循环数量上,车辆1的循环数量最高,续驶里程也更大,车辆2循环数量最低,续驶里程在三辆试验车中最小,车辆3介于两者之间。这与3台试验车动力电池的额定容量密切相关,3台试验车常规工况法的循环数与该车辆电池容量的大小趋势大体相同。

三台试验车在除了最后一个测试循环下的电量变化表现不一致外,每台车在其余独立完整中国工况下的电量变化差异很小。最后一个测试工况的电量变化较为特殊,是由于车辆在最后一个测试循环运行过程中,电量不足导致试验车辆无法继续跟踪测试工况的曲线,达到测试结束的判定条件,试验车未能运行完整独立的中国工况,其特征不具备完整中国工况下的电量变化特征,具有很大的离散特性。

因此,车辆的续驶里程和电量变化受到整备质量、电池额定容量和电机功率等因素的影响。

3直流能量消耗率ECDC

3.1缩短法

车辆1DS1速度段两个CLTC循环的能量消耗率更高,尤其是首个CLTC循环,其能量消耗率与整体能耗最大的车辆2接近,此外车辆1的DS2速度段两个CLTC循环的能量消耗率最低。而车辆3DS1和DS2两个区间能量消耗率变化较小,同时车辆3在恒速段上能量消耗率增加相对最小。

GB/T18386.1-XXXX规定的缩短法能量消耗率是根据DS1和DS2速度段中的4个中国工况循环能量消耗率权重进行计算的,文中利用此方法进行计算,对3台试验车尤其是缩短法下车辆1和车辆3的能量消耗率进行对比,缩短法下车辆1能量消耗率最低,车辆2能量消耗率最高,车辆3介于两者之间,同时三台试验车缩短法下的能量消耗率与DS2段中国工况下的能量消耗率接近。这是由于GB/T18386.1-XXXX中规定仅对DS1段进行权重系数的计算,而其它循环权重默认为等值,同时由DS2段中国工况代替其它循环进行能量消耗率的计算。因此缩短法下,试验车辆能量消耗率与DS2段中国工况能量消耗率密切相关。

3.2高速工况下能量消耗率变化

首先对缩短法和常规工况法数据进行处理,去除前两个中国工况循环后,记录常规工况法与DS2段相近的循环并将之删除,三台试验车1、2和3删去的循环分别是35-36、25-26和23-24,高速工况下试验车辆的能量消耗率均高于常规工况,三台试验车增长幅度分别为31.3%、42.4%和12.6%,车辆3在高速工况下表现最好,能量消耗率最低,这主要是由于常规工况法下车辆3的制动回收电能最低,而三台试验车在100km/h恒速段下几乎没有制动电能的回收,因此同样损失了制动回收电能的三台试验车中,车辆3电量降低幅度最小。

4结论

①常规工况法下,各个循环△EREESS电量和输出电量变化不大,制动回收电量除初始循环外略有波动,但总体保持不变。

②缩短法下,车辆1在DS1速度段具有较小的制动回收能量,说明车辆1在电池荷电状态较高的情况下制动电能回收功能未完全开启。

③缩短法下,三台试验车DS2区间的△EREESS电量变化较DS1区间小,降低幅度取决于DS1区间制动回收功能是否完全开启。三台试验车常规工况法计算的能量消耗率稍大于缩短法计算的能量消耗率。

④高速工况下,电动车能量消耗率增加。三台试验车能量消耗率增长幅度分别为31.3%、42.4%和12.6%。

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告