高性能燃烧室合金对燃油效率的影响

0 前言

众所周知,作为动力装置未来开发的一部分,内燃机燃油效率必须大大提高,以降低总CO2当量(CO2e)的排放,补充并增强电气化带来的收益。在欧盟内部,2019/631法规规定了新型乘用车和轻型商用车的CO2排放性能标准。该法规设定了到2025年减排15%和到2030年减排37.5%的排放目标(基于2021年起点)。对于CO2排放量在0~50 g/km 之间的零排放和低排放车辆(ZLEV)也有激励措施。如果整车制造商(OEM)要在车队平均排放基础上实现这些目标,则需要对整个动力装置选项进行重大改变,包括进一步提高内燃机效率。

内燃机的材料构造对汽车工程师和设计师具有诸多有利因素,可以帮助其应对当前和未来的挑战,以提高性能和燃油效率,并减少排放。为了提高发动机的比制动性能和效率,进而显著减少排放,新型材料的机械和物理性能得到改善,为发挥显著的设计优势提供关键作用。

为了提高燃烧效率,未来内燃机将开发的重点放在热管理及缩小尺寸(或“减小排量”)上。鉴于可用于发动机零部件设计、仿真和制造技术的高度发展,材料特性现已成为提高发动机性能和效率的主要限制因素。特别是在燃烧室内及燃烧室周围,传统上用于批量生产发动机的材料缺乏在满足排放标准日益增长的内燃机高温和高压工作条件下可靠运行所需的性能指标。当前,批量生产的发动机采用包括铸铁、钢、铝合金和铜合金在内的传统材料。本文考虑了在发动机活塞、活塞环和连杆这3个主要往复运动件中使用先进材料构造的优势。这些零部件通常由铝或钢制成。本文概述了这3个零部件的替代材料选项,并展示了如何通过设计更轻且机械特性更好的零件来进行内燃机改进。

研究人员选择福特Ecoboost 2.3 L RS发动机作为基准发动机,根据新材料的特性指标,对活塞、活塞环和连杆进行了重新设计。本文不单独分析气门座、气门导管或气缸套材料,但会对这些材料进行评估。

本文还将介绍在福特2.3 L 基准发动机(Ford Ecoboost 2.3 L RS)和采用全新零部件进行设计的同一发动机(MTRN发动机)上所进行的发动机台架试验和性能测试。

1 基础材料

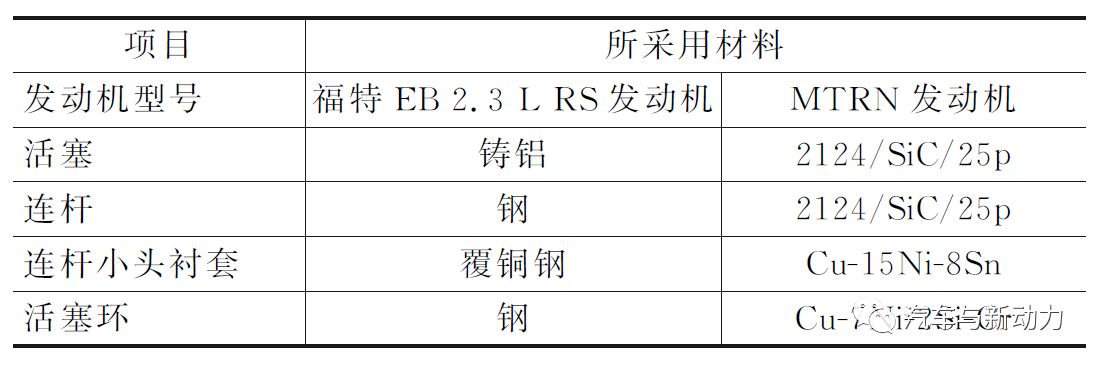

表1概括介绍了重新设计这些零部件所选择的材料。本文将从各种零部件设计的角度出发概述采用这些材料特性获得的效益。

表1 福特Ecoboost 2.3 L RS发动机和MTRN 发动机的改装零件及相关材料

1.1 增强型铝金属基复合材料

2124A/SiC/25p属于颗粒增强铝金属基复合材料(MMC),其中添加了体积分数为25%的碳化硅陶瓷。

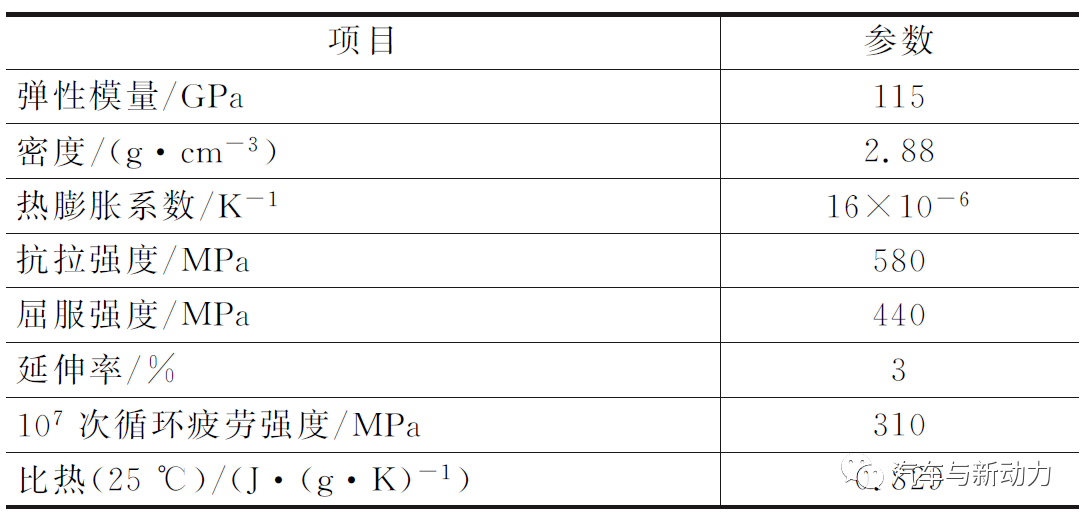

MMC已被用于许多高性能材料应用中,并且为降低制造成本而进行的工作已使该材料可用于公路汽车领域。这种材料的机械和物理性能对于改进发动机设计,进而改善燃烧效率、质量和摩擦力等具有巨大潜力。表2列出了2124/SiC/25p材料的典型性能。

表2 2124/SiC/25p材料的典型机械和物理性能

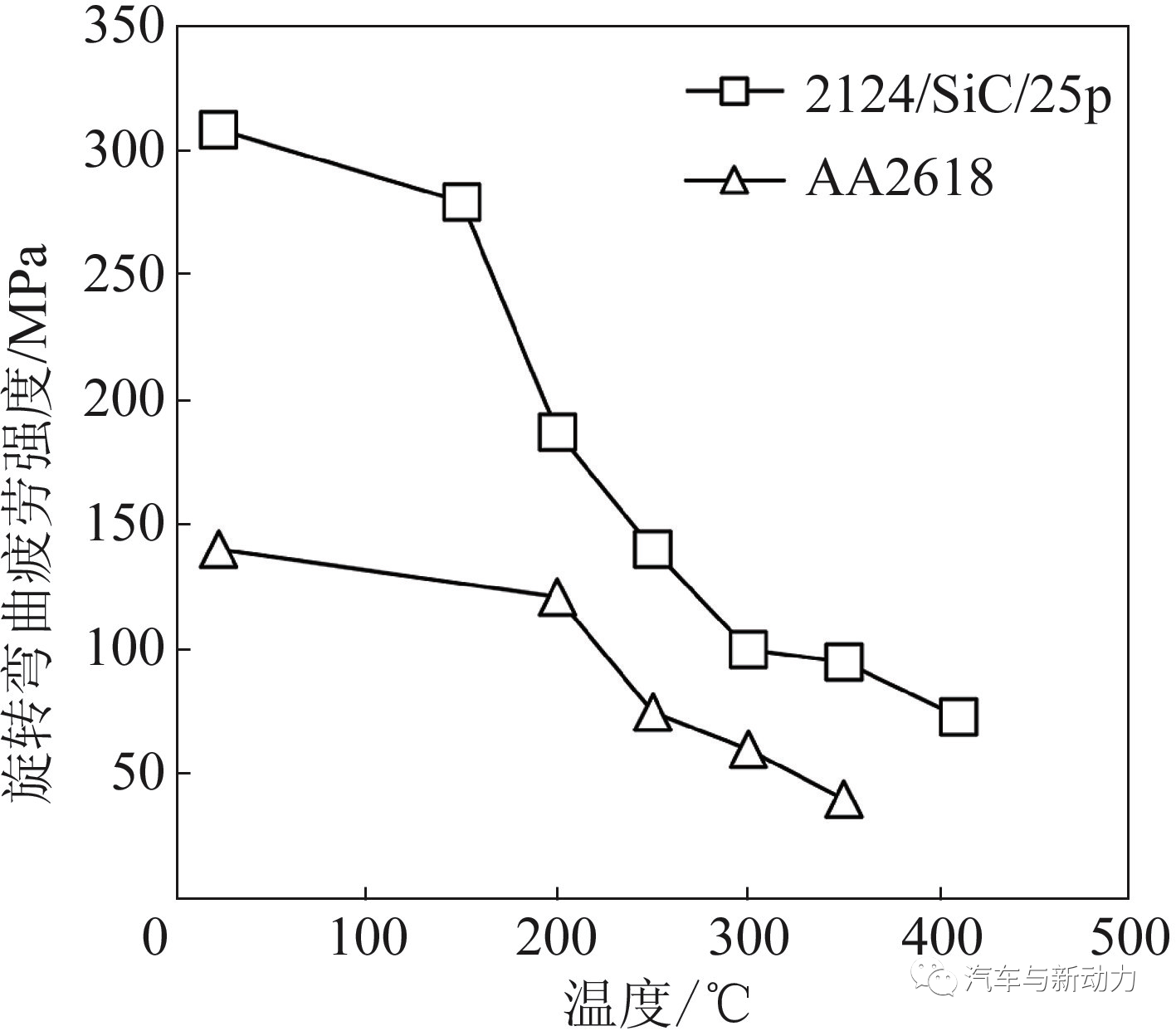

如图1所示,MMC在高温下具有出色的抗疲劳强度,与标准2618铝合金相比,在温度150~400 ℃范围内的抗疲劳强度提高约1倍。MMC较高的抗疲劳特性可以使原部件减小截面厚度,以达到减轻活塞质量的目标。

图1 活塞和连杆金属基复合材料2124/SiC/25p在107次循环下旋转弯曲疲劳强度随温度的变化

与铝合金或过共晶Al-Si合金相比,MMC通过添加硬质SiC陶瓷颗粒可显著提高其高温耐磨性。结合疲劳特性的改善,可使活塞环槽进一步靠近活塞顶,缩减狭缝容积,进而减少未燃烧燃油量。MMC的热膨胀系数为16×10-6/℃,低于标准铝合金,且略低于某些过共晶Al-Si合金,比标准Al-Si合金(例如2618)低得多。降低热膨胀系数可使活塞在起动时与缸套更紧密地配合,从而最大程度地减少了冷起动工况期间的漏气和机油进入。

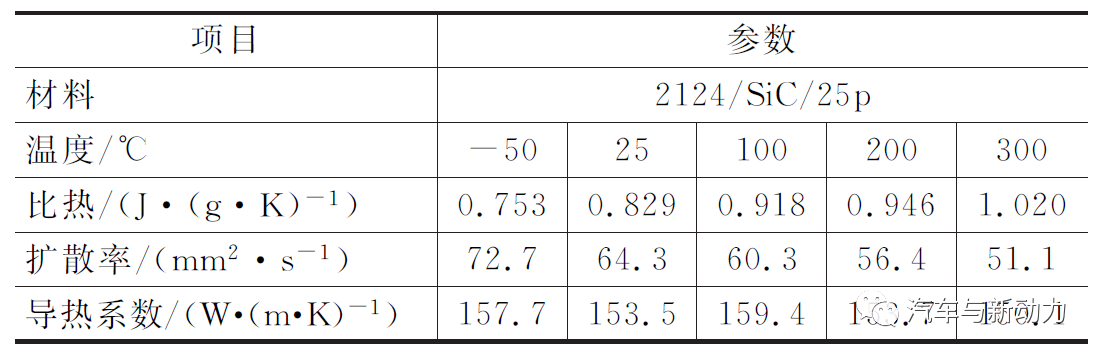

将这种陶瓷添加到铝基体中可以使材料的比模量增加到39 GPa/(g·cm-3)。这比所有整体一致的金属合金(例如钢、铝和钛合金)高50%,也比过共晶Al-Si合金的高,后者的典型比模量为32GPa/(g·cm-3)。如表3所示,这种材料的导热系数保持在约150 W/(m·K)的水平,可与其他整体一致的铝合金相媲美,略高于Al-Si合金(约120 W/(m·K))。这是因为SiC的导热系数比Si的高。同时,颗粒增强铝MMC的导热系数较高,也可用于活塞的制造。

表3 在50~300 ℃范围内,材料的比热和导热系数的测量结果

1.2 硅化镍增强铜合金

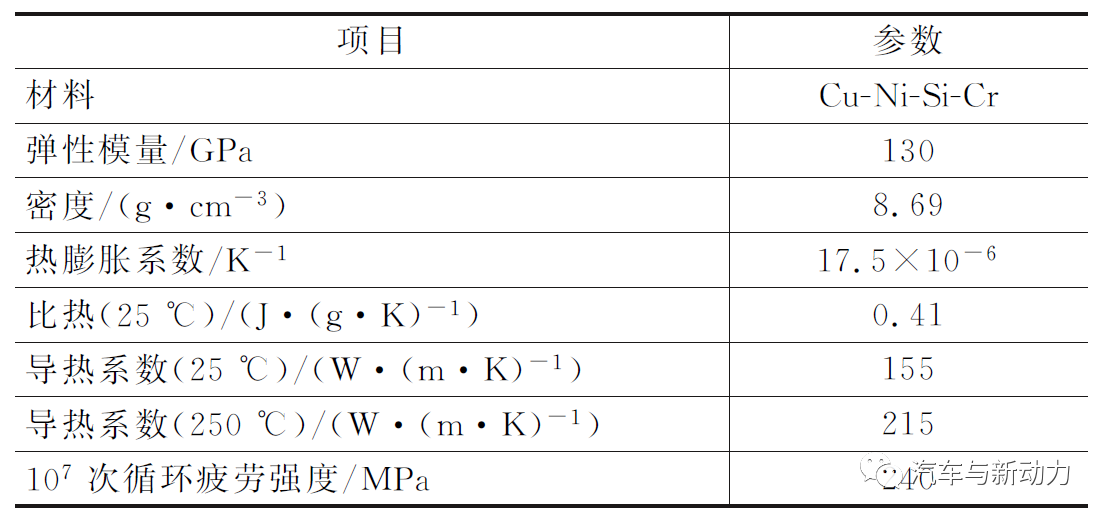

Cu-7Ni-Si-Cr合金是1种硅化镍增强铜合金,可应用于气门导管、气门座、活塞环、气缸套和滑动轴承。表4列出了Cu-Ni-Si-Cr合金的典型机械性能和物理性能。

表4 Cu-7Ni-2SiCr的典型机械和物理性能

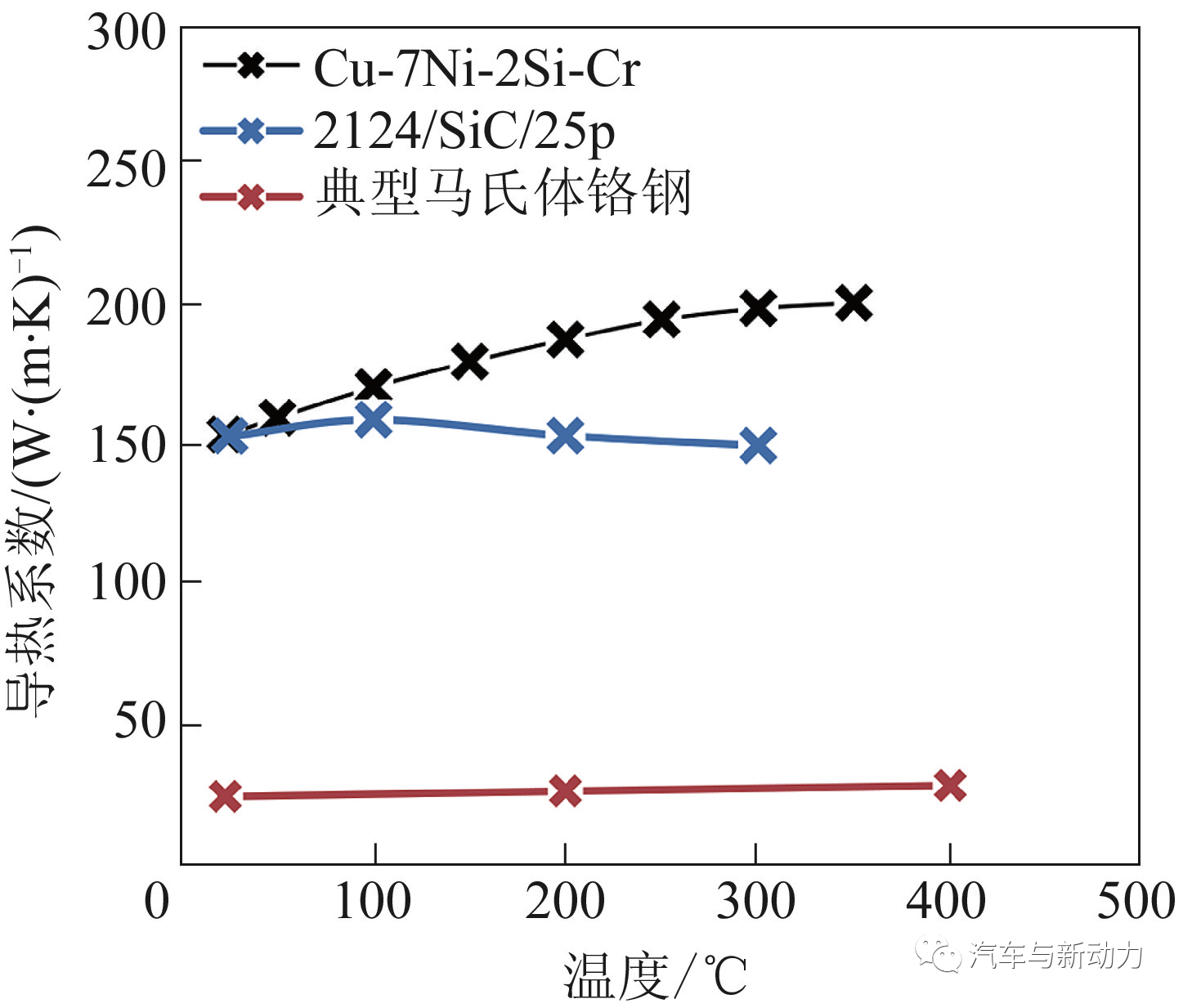

与现有材料相比,这种合金具有更高的导热系数和更低的摩擦系数。图2示出了与可用于活塞顶环的标准铬钢合金相比,Cu-Ni-Si-Cr合金的导热系数与温度的关系。Cu-Ni-Si-Cr合金的导热系数是钢的4倍,并且比本研究中用于活塞的2124/SiC/25p合金还要高,尤其是在较高的工作温度下。这样可以实现从活塞到缸套,以及从气门头到气门座的出色传热,从而更好地冷却高温气缸零部件,为优化燃烧条件提供了更大的工作范围,以实现优异的排放和动力性能。

图2 Cu-7Ni-2Si-Cr合金在相关温度范围内的导热系数与其他材料的对比

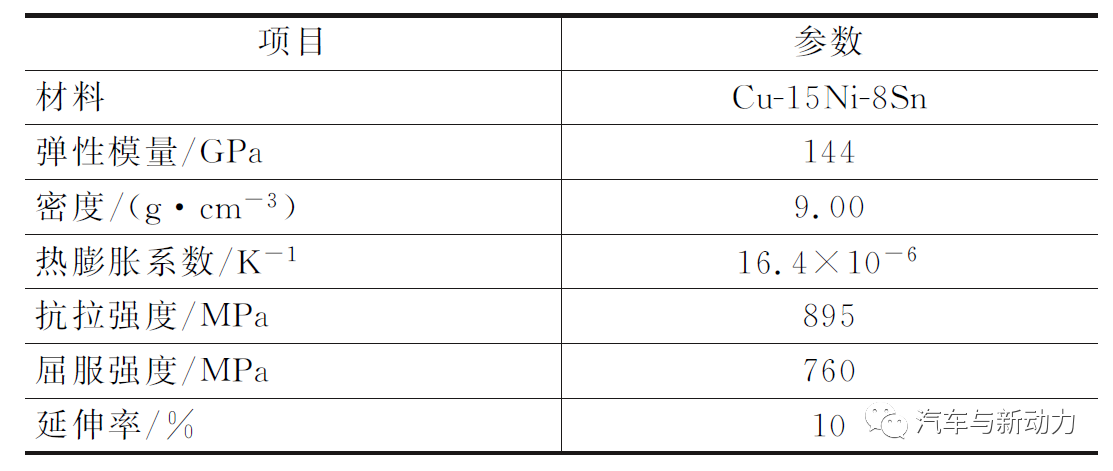

1.3 旋节硬化Cu-Ni-Sn合金

Cu-15Ni-8Sn合金是1种旋节硬化青铜合金,通常应用于航空和航天工业。表5列出了Cu-15Ni-8Sn合金典型的机械性能和物理性能。在本研究中,研究人员将Cu-Ni-Sn合金用作轴承合金,其耐磨性和低摩擦力使其成为连杆小头衬套材料的理想选择。

表5 Cu-15Ni-8Sn合金的典型机械和物理性能

2 重新设计功率性能和排放方面的优势

内燃机中有几种应用方案适合于用工程材料来替代现有材料。这些方案包括燃烧室“热”区内的许多零部件:活塞、活塞顶环、连杆、气门座、气门导管和气缸套。本文考虑了活塞和活塞销、连杆和活塞环的设计注意事项,将进一步考虑气门座和导管及缸套材料的应用。

2.1 活塞/活塞销

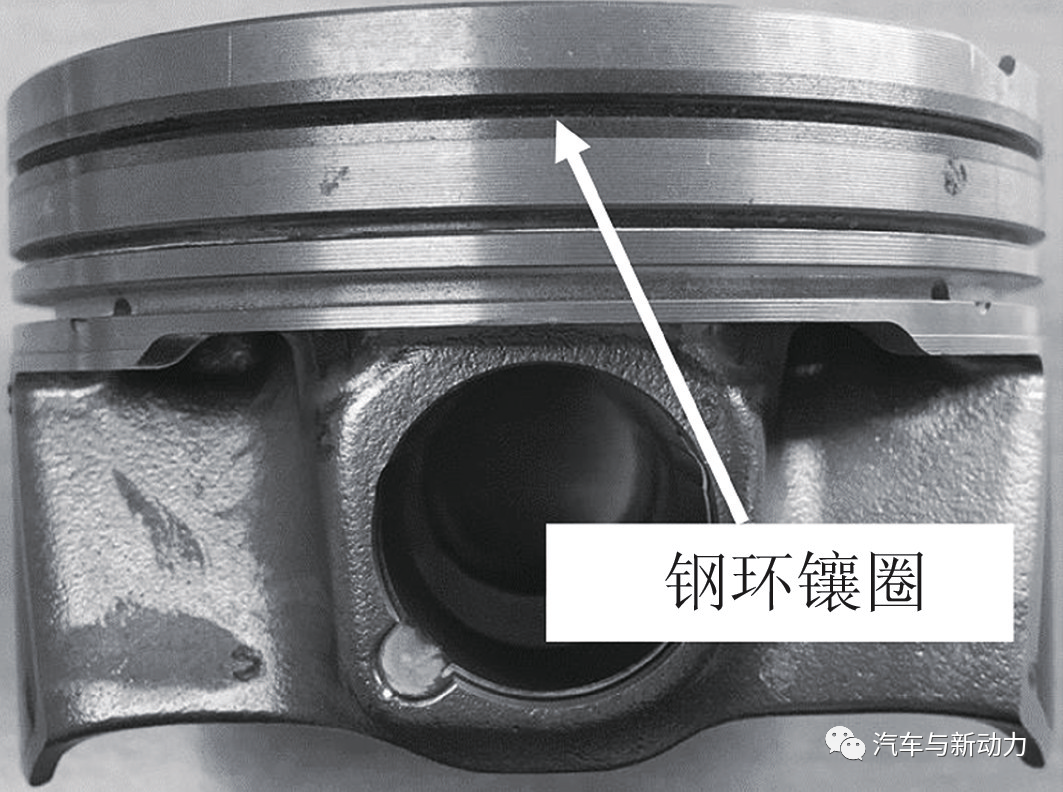

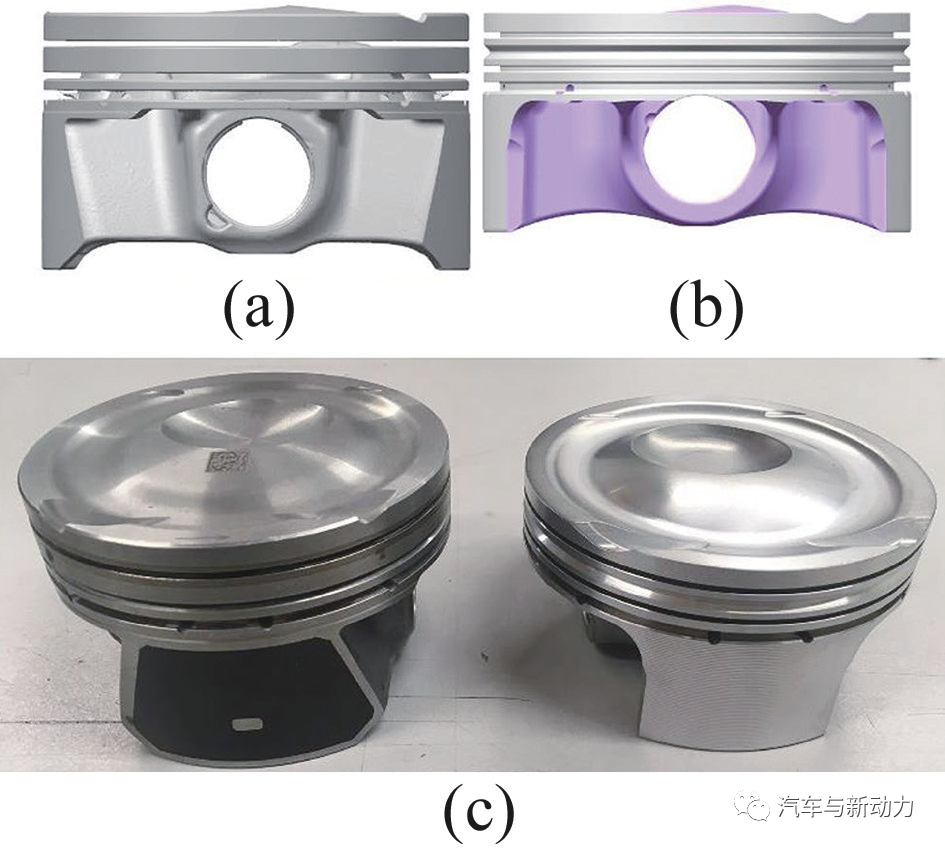

福特Ecoboost 2.3 L RS发动机中现有的活塞外形如图3和图4所示。基于2124/SiC/25p材料的机械性能和物理性能,研究人员对活塞进行了重新设计,并进行了一些改进。

图3 镶有钢环镶圈的福特Ecoboost 2.3 L RS发动机活塞

图4 原活塞、MTRN活塞的数模结构和实际样品的对比

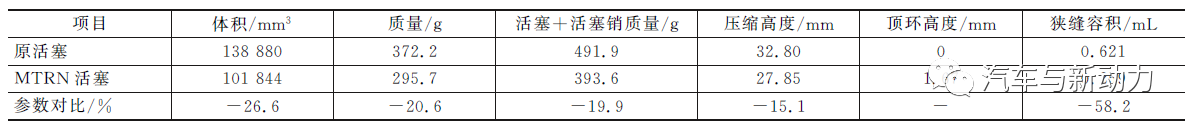

原活塞在环槽上镶有1个钢制镶圈,以减少环槽磨损,并在发生低速早燃(LSPI)时使活塞更加坚固(图3)。当活塞采用2124/SiC/25p材料时,设计人员取消了这种钢制镶圈的设计。由于活塞的高温耐磨性和抗疲劳性得到改善,采用2124/SiC/25p材料直接减轻了活塞的质量。由于这种材料的活塞抗疲劳性提高,因此还可以将环槽沿着活塞向上移至接近活塞顶。在此活塞中,环槽向上移动了1.67 mm,狭缝容积减少58.2%。预计未燃烧燃油将大量减少。

去除钢环镶圈还将改善从活塞至缸套的传热性能,因为2124/SiC/25pMMC材料的导热系数比钢环镶圈高,实际上2124/SiC/25p材料的导热系数比铸造铝活塞的导热系数还高。这将使活塞温度降低,并有望降低爆燃现象出现的几率,从而在较高负荷下实现更优化的燃烧定相,或者在低负荷下通过提高压缩比,实现更为高效的性能。

2124/SiC/25p材料的抗疲劳性可缩短活塞销,从而使活塞销与销孔中活塞之间的接触面积更小。采用2124/SiC/25p材料设计的活塞的活塞销长度减小了9.10 mm,活塞销直径减小了0.50 mm。活塞销的总质量减轻了19.4 g。基准发动机的活塞销材料是锻钢,而MTRN 发动机设计的活塞销是含3%MoCrV的锻钢。

基准发动机采用铸造铝合金活塞,而MTRN发动机活塞所采用的制造方法是净成形锻造活塞顶,以最大程度地降低加工成本。2124/SiC/25p材料可改善疲劳性能,可使活塞的总截面减小。但是,由于无法锻造出铸件中常见的悬垂特征,因此截面减小量受到限制。尽管如此,活塞体积减少了26.6%,这使活塞质量比当前生产型活塞减轻了76.5 g。

这些特性还允许将活塞销孔进一步向活塞上方移动,从而减小压缩高度并延长连杆长度。较长的连杆通过减少活塞在气缸孔径方向上的侧向负荷来减少摩擦。在MTRN活塞中,压缩高度降低了4.95 mm。在这种设计中,尽管连杆的高度尽可能高,但在理论上没有进一步减小活塞顶厚度的可能性,因此无法进一步改善压缩高度。为了与基准发动机试验测试结果相比较,MTRN发动机活塞顶的设计保持不变,以保持相同的压缩比。表6总结了MTRN活塞的改进措施。

表6 原活塞与MTRN 发动机活塞的比较

2.2 连杆

现有的连杆采用标准的汽车等级烧结钢制造。重新设计的活塞采用2124/SiC/25p材料制造。这种材料的等级与新活塞材料的相同。

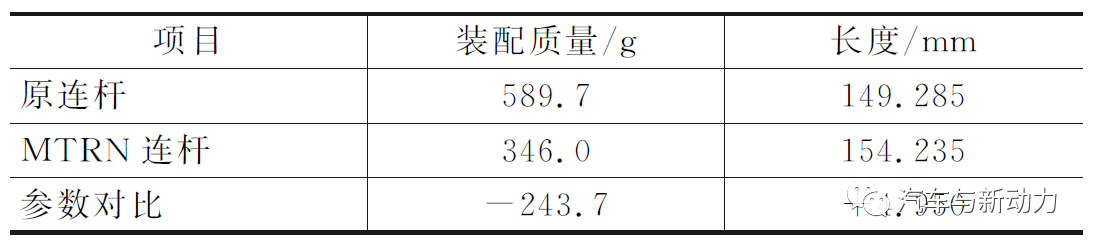

2124/SiC/25p材料的绝对刚度相对低于钢(205 GPa),但是由于铝合金的密度低于钢,因此新材料的比刚度明显更高。MMC的绝对刚度与标准钛合金相同,但密度比钛合金小35%。最终的连杆设计比现有的钢制连杆轻41%。图5示出了现有连杆和采用2124/SiC/25p材料制成的MTRN发动机连杆的外形对比。

图5 现有钢制连杆和采用2124/SiC/25p材料制造的MTRN发动机连杆的外形对比

随着压缩高度的变化,连杆延长了4.95 mm。此外,连杆小头衬套采用Cu-Ni-Sn合金制成,与现有的汽车轴承解决方案相比具有显著的耐磨性。虽然该方案不会减轻任何质量,但为将来的发动机测试提供了一定程度的连杆强度,且不会增加摩擦力。

应当指出,由于活塞材料和Cu-Ni-Sn连杆小头衬套磨损性能的改善,连杆被设计成由活塞引导而不是由曲柄引导。预期这一改进将降低在较高发动机转速下的摩擦损失。

表7显示了MTRN发动机连杆相对于原机型连杆的优势。除了更轻的组件外,由于连杆较长,作用在连杆上的二阶力也会变得更低。

表7 原连杆与MTRN 发动机连杆的对比

2.3 压缩环

内燃机中的活塞环具有3个主要功能:(1)密封燃烧室,以最大程度地减少曲轴箱的气体损失;(2)从活塞到气缸壁的传热;(3)通过将机油从气缸壁刮回到油底壳来调节机油耗。

顶环主要与前2个功能相关联。现代内燃机中的压缩环通常由铬钢或球墨铸铁/钢制成。这些材料具有良好的耐磨性。但是,它们的导热系数相对较低,特别是与铝合金相比。将热量从活塞传递到气缸壁是顶环的另外1个主要功能,但自顶环被引入现代四行程发动机以来,顶环结构的变化相对较小。

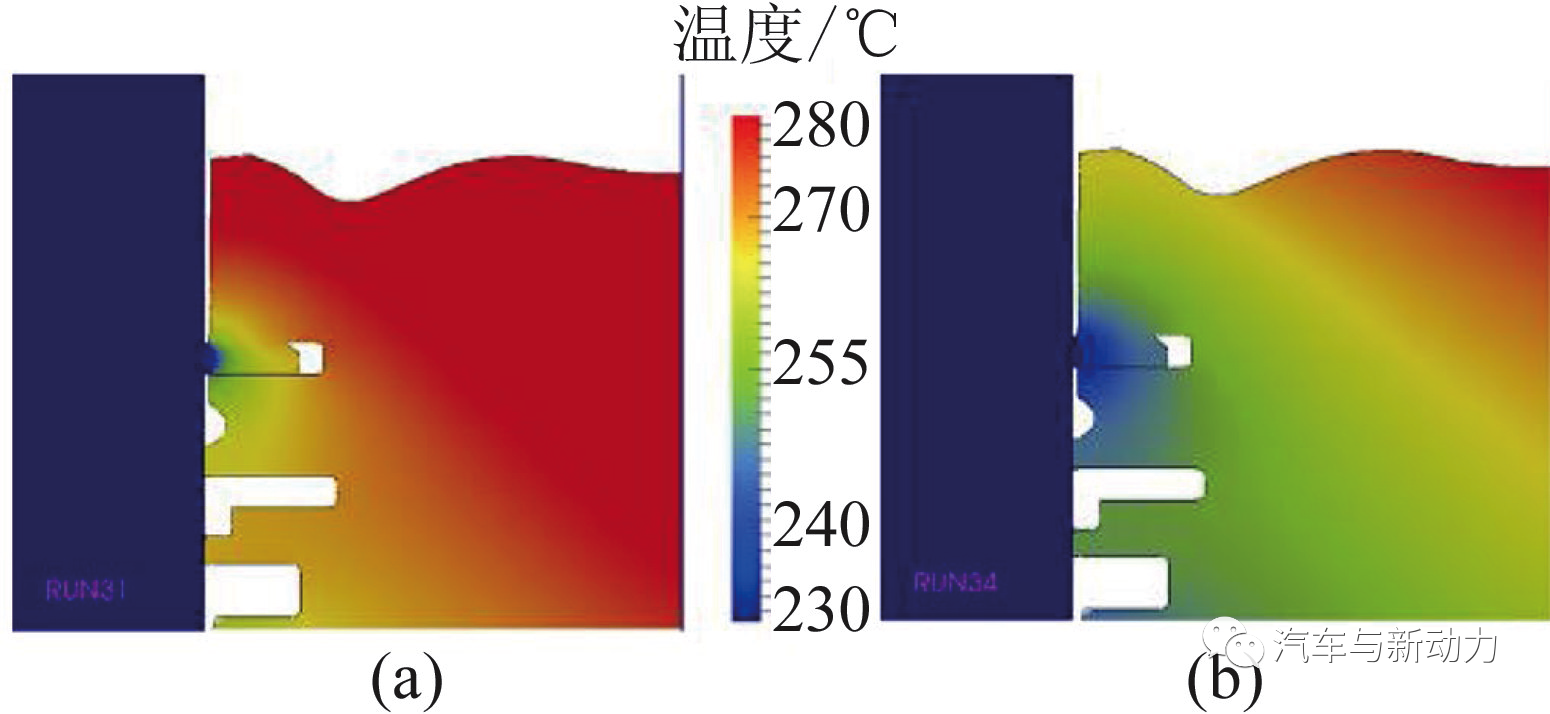

Bredda所做的研究表明,通过采用更高导热系数的顶环,例如将活塞环材料由铁改为Cu-Ni-Si-Cr材料,可将活塞平均温度降低20 ℃,见图6。这对提高活塞工作温度和降低爆燃极限,以及改变点火正时以提高发动机燃烧效率都具有重大影响。

图6 通过顶环采用Cu-Ni-Si-Cr材料,新活塞的平均温度相对原活塞有显著降低

降低压缩环周围的活塞顶温度是1种替代方法。该方法可以使顶环槽进一步沿着活塞向上移动。活塞温度高通常会导致环槽磨损,这是包括钢环镶圈或将压缩环槽定位在活塞上较低位置的主要原因。这种活塞环的设计适合于现有的活塞,以及MTRN发动机的活塞。

3 MTRN发动机测试

内燃机中往复运动件的重新设计将对有效燃油消耗率(BSFC)和发动机燃烧效率产生可观的影响。其效益主要有:(1)往复运动质量较轻;(2)通过动力传动系统降低摩擦;(3)平均轴承负荷较低;(4)缝隙容积减小;(5)活塞工作温度较低;(6)二阶力较低。

该效益将通过考斯沃斯公司在英国北安普敦市进行的发动机测试来进行衡量。这些发动机测试将包括对未经修改的福特Ecoboost 2.3 L RS发动机和采用上述重新设计活塞、活塞销、活塞环和连杆的MTRN发动机进行基准对比测试。

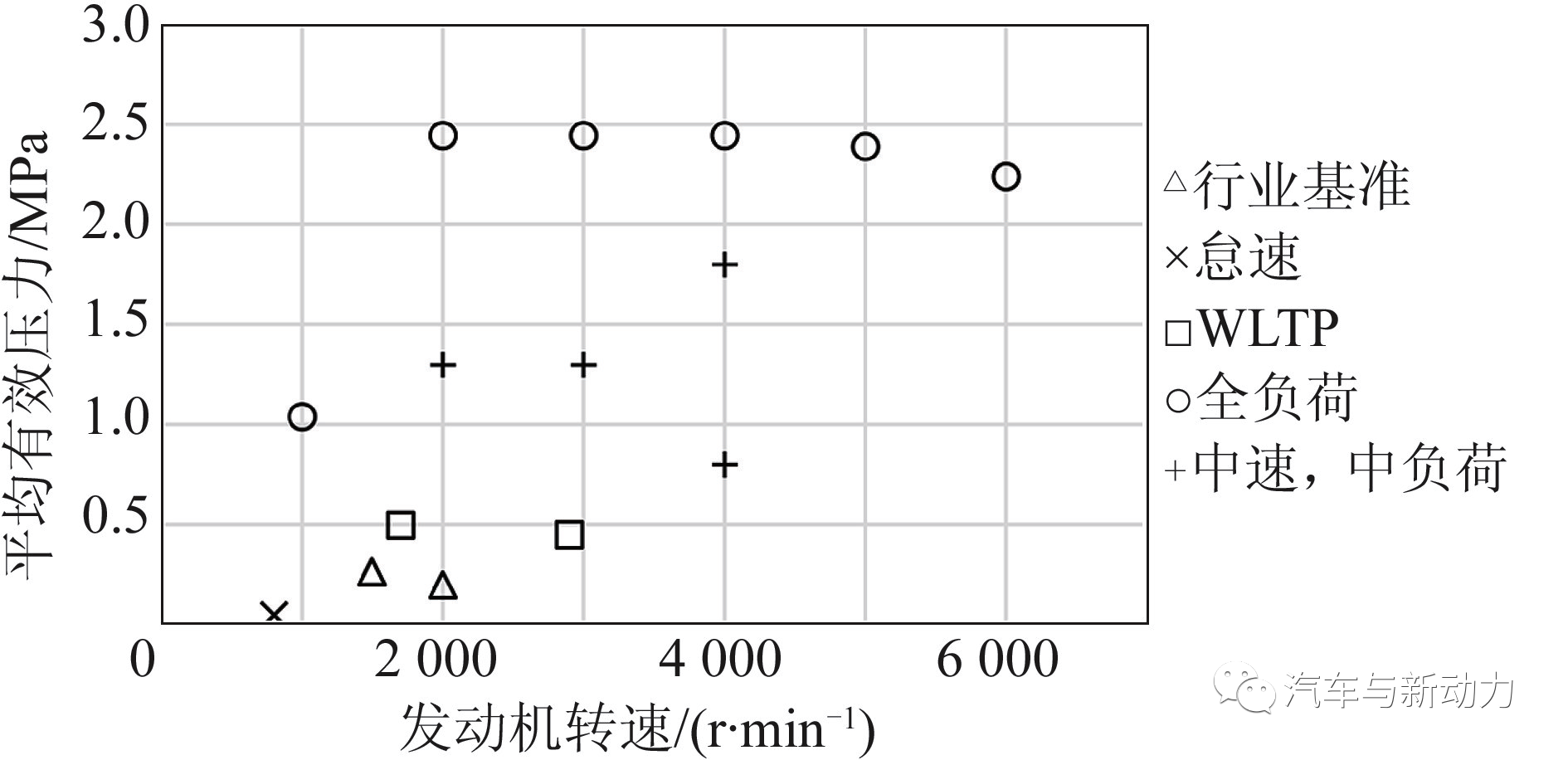

该发动机测试将考虑所有标准的可测量发动机指标,例如功率、转速、扭矩等。发动机测试将对应图7所示发动机特性图上的参照点。这些参照点是行业内和整车厂的标准基准点,以及全球统一的轻型车辆测试程序(WLTP)行驶循环中具有代表性的“高滞留”工作点和全负荷基准点。发动机测试还将考虑一些中负荷、中转速的基准点,以更好地测试发动机效率,并对低于指定燃油消耗率的发动机工作范围进行比较。根据车辆质量和变速比的选择,该度量标准直接表明了应用的灵活性,以便发动机可以在更宽广的范围内实现节油运行。

图7 用于基型福特Ecoboost 2.3 L RS和MTRN发动机的发动机特性对比参照点

图7 用于基型福特Ecoboost 2.3 L RS和MTRN发动机的发动机特性对比参照点 - 下一篇:新能源汽车第三方前沿技术检验评价平台

- 上一篇:撑起物联网之未来的前沿噪声评估技术

编辑推荐

最新资讯

-

风噪测试在电动汽车时代的关键作用

2025-04-29 11:34

-

汉航车辆性能测试系列之操纵稳定性测试--汉

2025-04-29 11:09

-

新能源汽车热管理系统验证体系PITMS正式发

2025-04-29 11:09

-

试验载荷谱采集

2025-04-29 11:07

-

APx500 软件演示模式 (Demo Mode) 竟有这些

2025-04-29 08:37

广告

广告