某锂电池模组不同工况放电性能研究

我国汽车数量不断增加,能源消耗越来越大,同时造成严重的污染环境。由此,发展电动汽车开始受到重视,动力电池作为电动汽车的动力源,其性能制约着整个电动汽车行业的发展。动力电池的工作温度直接影响其寿命及性能,成组后的锂电池模组体积紧凑,比能量大,正常放电时产生大量的热量聚集,一旦超过电池设计工作温度,就会影响其安全性和可靠性。

锂电池的工作温度对放电性能及安全性能有很大的影响。其循环寿命主要与工作温度相关,较少受循环次数的影响,因此许多科研工作者致力于对锂电池热管理的研究,使锂电池在不同工况下都能保证在最佳工作温度范围内放电,这样其工作性能及寿命都能达到最佳效果。本文主要是针对某型锂电池模组不同工况放电性能,为探讨该模组后期装备使用是否需要进行热管理设计而进行的前期试验。

2 试验

2.1 试验准备

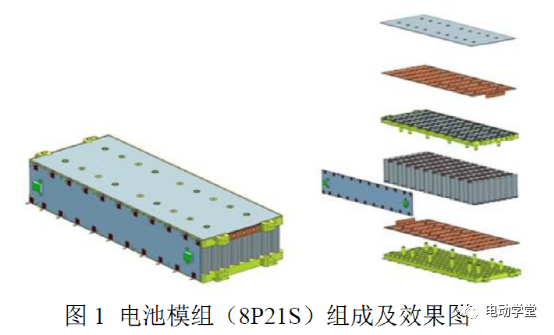

本研究采用的是额定能量为1.8kWh的锂离子电池模组,模组额定电压75.6V,充放电截止电压范围为52.5~88.2V。该模组由168只3.6V3Ah的18650圆柱电池通过8并21串组成。电池模组的组成及效果图如图1所示。

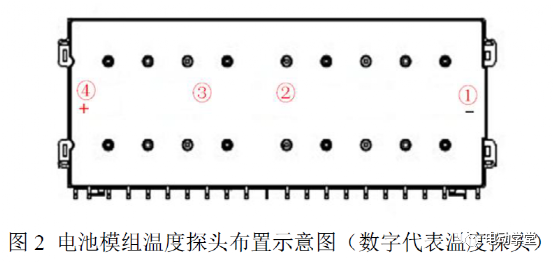

试验前在电池模组上布置4个温度探头,试验过程中用数据采集仪实时采集模组温度。温度探头布置示意图如图2:

2.2 试验方法

1)常温不同倍率恒电流放电

(1)初始充放电:在25℃±2℃条件下,将电池模组以标准充放电电流0.5C(即12A)进行放电,至电压达到52.5V时停止放电;静置30min后,以0.5C电流充电,至电压达到88.2V时转为恒压充电,在充电电流小于0.05C电流时停止充电,静置30min;

(2)不同倍率放电:电池模组在25℃±2℃条件下,分别以0.2C、0.5C、1C、3C放电,模组电压达到52.5V停止放电,静置30min,以0.5C电流充电至电压达到88.2V时转为恒压充电,在充电电流小于0.05C电流时停止充电,静置30min;

2)常温不同功率恒功率放电

(1)初始充放电:在25℃±2℃条件下,将电池模组以标准充放电电流0.5C(即12A)进行放电,模组电压达到52.5V停止放电,静置30min,然后在25℃±2℃条件下,以0.5C(即12A)电流对模组进行充电,模组电压达到88.2V时转为恒压充电,在充电电流小于0.05C(即1.2A)电流时停止充电。充电后静置30min;

(2)不同功率放电:电池模组在25℃±2℃条件下,分别以500W、1500W、3000W、5000W功率放电,至电压达到52.5V时停止放电;静置30min后,以0.5C电流充电,至电压达到88.2V时转为恒压充电,在充电电流小于0.05C电流时停止充电,静置30min;

3 结果与讨论

由图2所示,1号温度测试点与4号温度测试点对称分布,两点测量温度一致,因此分析结果只分析2、3、4温度测试点。

1)常温不同倍率下恒电流放电

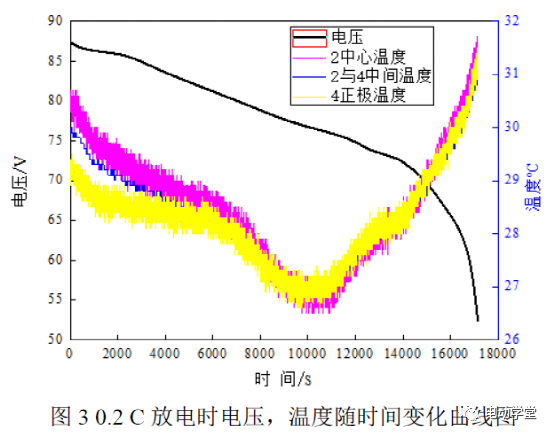

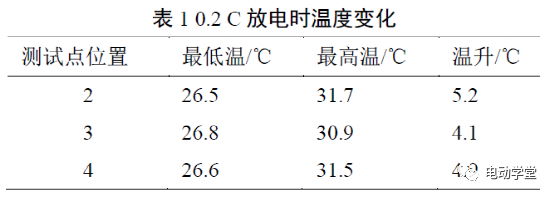

(1)0.2C放电

图3是电池模组0.2C放电时电压,温度随时间变化的曲线图,电池模组以0.2C恒流放电至52.5V停止,放电过程中电压下降,电池模组的温度呈现先下降后上升趋势。分别对2号(电池模组中心)、3号(电池模组中心与正极两者之间)、4号(正极)的温度进行了探测,各温度探测点的温度情况如表3所示,由于电池模组放电倍率小产生的热量较少以及与外界空气的热交换散热使得温度随时间变化的曲线波动较大,因为开始测试时电池模组的温度在30℃左右,电池模组此时是散热大于自身放电时产热,因此温度先下降至26.8℃左右再上升。最终温升为2﹥4﹥3,电池模组中心温度温升最高,由最低温26.5℃上升至最高温31.7℃,温升为5.2℃。小倍率放电时3个温度测试点之间的温度相差很小,因为产生热量少并且测试点均布置在电池模组的连接排上,连接排具有良好的导热性能迅速将热量传递至各处。

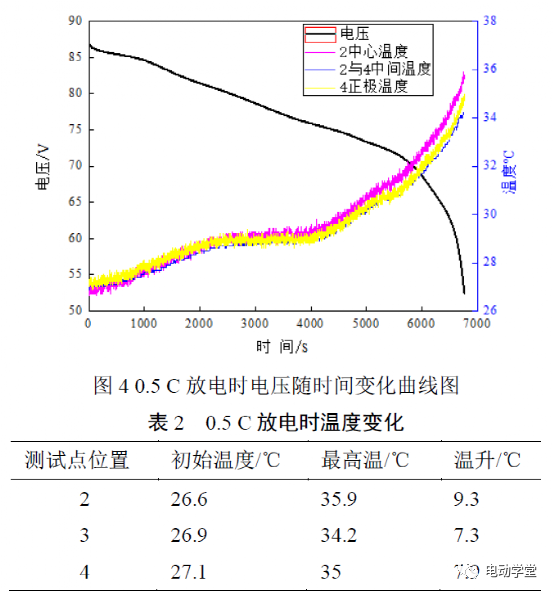

(2)0.5C放电

图4是电池模组0.5C放电时电压,温度随时间变化的曲线图,电池模组以0.5C恒流放电至52.5V停止,放电过程中电压下降,电池模组的温度呈现先慢后快的上升趋势,探测点处的温度数值接近。各温度探测点的温度情况如表2所示,温升为2﹥4﹥3,电池模组中心温度温升最高,由初始温度26.6℃上升至最高温35.9℃,温升为9.3℃。电池模组中心处堆叠紧密,热量容易聚集,与外界交换热量困难故此处的温度最高。0.5C恒流放电的最高温以及温升均大于0.2C放电时的温度数值。

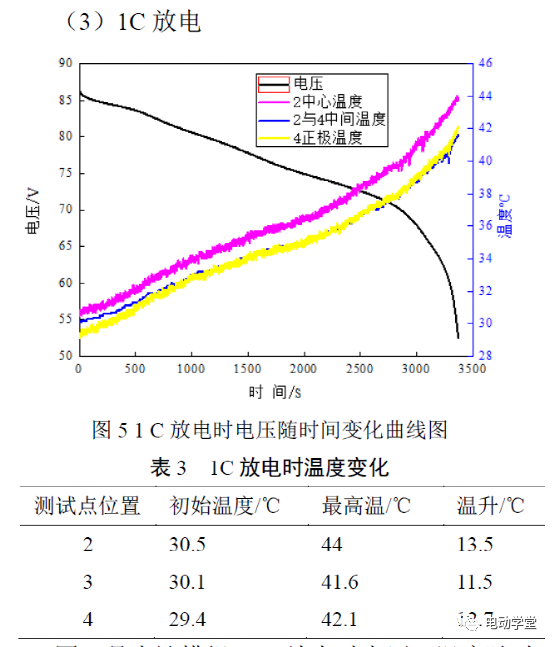

(3)1C放电

图5是电池模组1C放电时电压,温度随时间变化的曲线图,电池模组以1C恒流放电至52.5V停止,放电过程中电压下降,电池模组的温度呈现上升趋势。各温度探测点的温度情况如表5所示,温升为2﹥4﹥3,电池模组中心温度温升最高,由初始温度30.5℃上升至最高温44℃,温升为13.5℃。

(4)3C放电

图6是电池模组3C放电时电压,温度随时间变化的曲线图,电池模组以3C恒流放电至52.5V停止,放电过程中电压下降,电池模组的温度迅速上升,放电倍率越大,所有探测点的温升速度提升的也越明显。各温度探测点的温度情况如表6所示,温升为3﹥2﹥4,电池模组中心与正极之间的温度温升最高,由初始温度26.4℃上升至最高温63.1℃,温升为36.7℃。相比较小倍率放电电池模组的温度明显增加,放电结束时电池模组中心与正极两者之间的温度最高,可能是因为此时电池模组内部的热量传递方式发生了变化,中心处产生热量并向两边扩散,正极处产生热量向四周扩散,3号测试点位置位于两者之间热量聚集较多故温度高。大倍率3C放电与1C放电时的温度上升趋势不同,可能是因为电流大时间短,热量产生并扩散与小倍率放电时的方式与原理不同所导致的。充放电电流强度越大,电池模组内部会迅速产生大量热量,温度越高,温差也越大。当放电电流为3C时其最高温达到63.1℃,电池模组的正常温度使用范围为-20℃~75℃,若超过75℃需要采取一定的降温措施,避免电池模组发生损坏,对其性能造成影响。

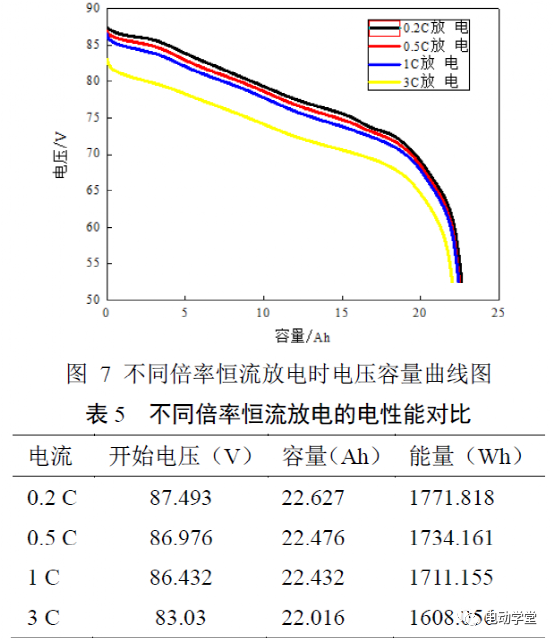

(5)不同倍率放电

图7为不同倍率恒流放电时电池模组的电压容量曲线图,表5为不同倍率恒流放电时的电性能数据,随着放电倍率的增大,电池模组的开始电压降低,放电容量与放电能量均下降。当放电电流为0.2C时放电容量为22.627Ah,当放电电流为3C时电池模组的放电容量降低至22.016Ah,因为大电流下电池的容量会发生衰减,故随着放电倍率的增大,电池模组的温度上升,放电容量下降。这一现象与孙顺等人[10]的研究结果一致。电池负极性能与表面SEI膜的关系很大,不同温度导致SEI膜成分不同,温度越高,负极表面SEI膜的破坏与修复速度越快,同时伴随着活性锂的消耗。不仅如此,温度越高,电池正极材料越不稳定,正极材料结构会发生衰退现象导致材料性能降低,从而使放电容量下降。

2)常温不同功率恒功率放电

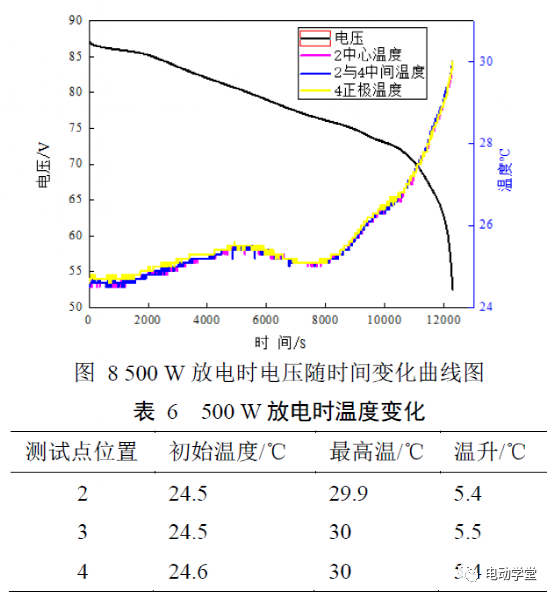

(1)500W放电

图8是电池模组500W放电时电压,温度随时间变化的曲线图,电池模组以500W恒功率放电至电压为52.5V时停止,放电过程中电压下降,电池模组的温度呈现上升趋势并且各处温度曲线相近。各温度探测点的温度情况如表6所示,3个探测点的温度变化基本一致,因为小功率放电产生热量少,模组上的连接排能迅速传递热量使得连接排上温度较为均匀,故温度变化较为一致。

(2)1500W放电

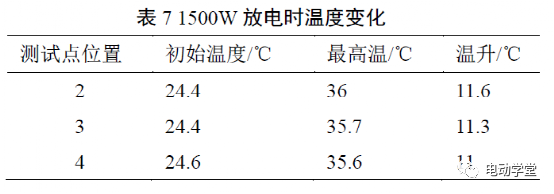

图9是电池模组1500W放电时电压,温度随时间变化的曲线图,电池模组以1500W恒功率放电至电压为52.5V时停止,放电过程中电压下降,电池模组的温度呈现上升趋势并且各处温度曲线相近。各温度探测点的温度情况如表7所示,温升为2﹥3﹥4,电池模组中心温度温升最高,由初始温度24.4℃上升至最高温36℃,温升为11.6℃,高于500W放电时的温升。

(3)3000W放电

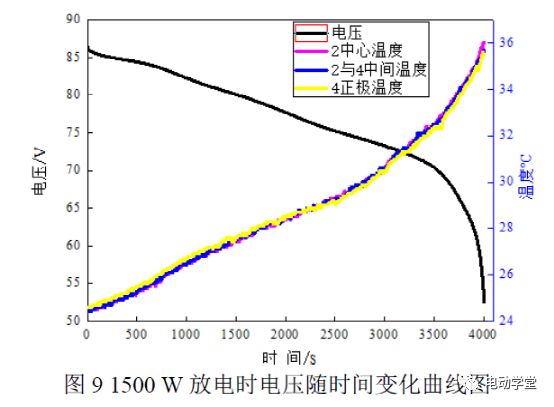

图10是电池模组3000W放电时电压,温度随时间变化的曲线图,电池模组以3000W恒功率放电至电压为52.5V时停止,放电过程中电压下降,电池模组的温度呈现上升趋势,温度随放电时间近似线性变化。各温度探测点的温度情况如表8所示,温升为3﹥2﹥4,电池模组中心与正极之间的温度温升最高,由初始温度26.4℃上升至最高温47.7℃,温升为21.3℃。

(4)5000W放电

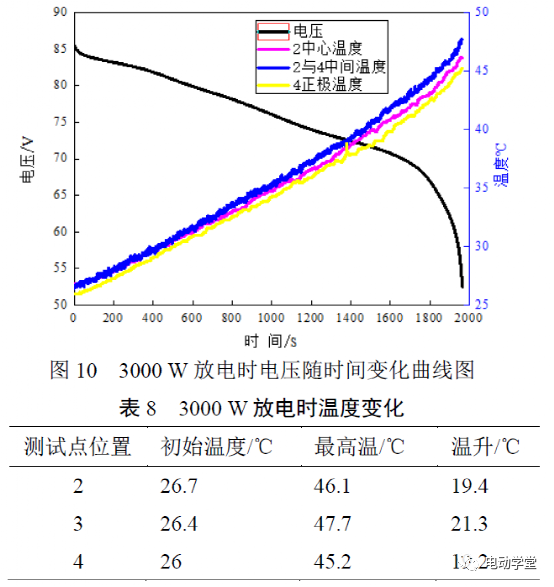

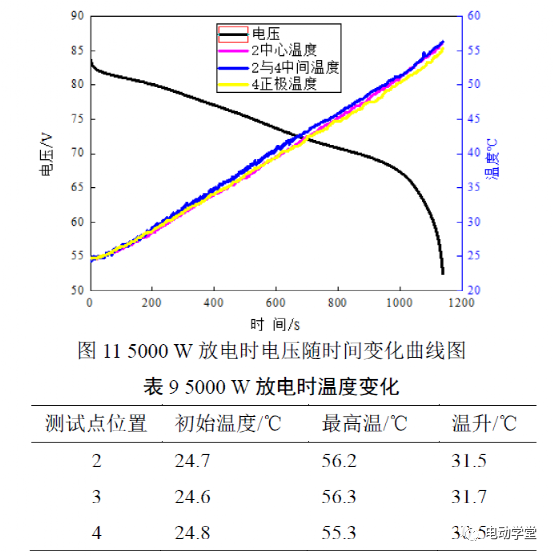

图11是电池模组5000W放电时电压,温度随时间变化的曲线图,电池模组以5000W恒功率放电至电压为52.5V时停止,放电过程中电压下降,电池模组的温度呈现上升趋势并且上升速率快,温度随放电时间近似线性变化。各温度探测点的温度情况如表9所示,温升为3﹥2﹥4,电池模组中心与正极两者之间的温度温升最高,由初始温度26.4℃上升至最高温56.3℃,温升为31.7℃。随着放电功率的增大,内部产生的热量增多,电池模组的温度越高,温差越大。

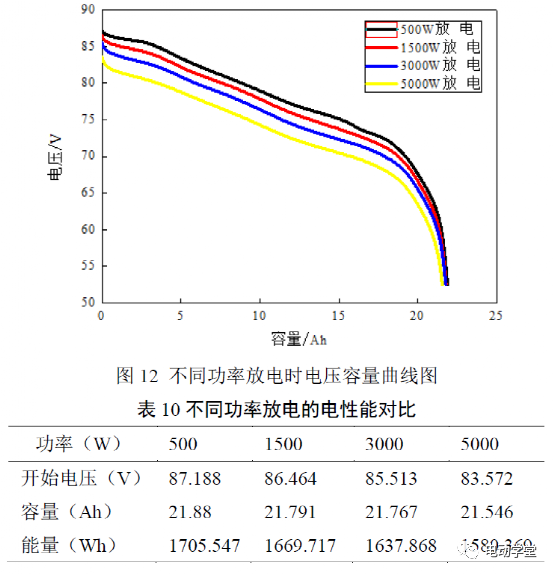

(5)不同功率放电

图12为不同功率放电时电池模组的电压容量曲线图,表10为不同功率放电时的电性能数据,随着功率的增大,电池模组的开始电压降低,放电容量与放电能量下降,当放电功率为500W时放电容量为21.88Ah,当放电功率为5000W时电池模组的放电容量降低至21.546Ah,随着放电功率的增大电池模组的放电容量下降。研究认为,高功率放电导致电池温升很大,极大影响负极表面SEI膜稳定性,过多的消耗了可正常脱嵌的活性锂离子,导致容量下降。

4 结论

某型锂电池模组在3C放电时,最高温度已达到63.1℃,在5000W放电时,最高温度达56.3℃,均已达到模组的最佳工作温度上限。随着测试温度的升高,放电性能逐渐降低。综上所述可以得出结论,锂电池模组在合理的温度区间有利于其电性能的保持。

下一步在该型锂电池模组设计增加散热方式,如气体冷却、液体冷却及相变材料冷却方法,保证电池模组在更大倍率、更大功率工作时处于合理的环境温度,以满足装备使用的需求。

编辑推荐

最新资讯

-

飞书项目落地ASPICE解决方案,助力汽车软件

2025-04-24 09:59

-

驾驶员监控系统DMS合规认证的“中西结合”

2025-04-24 08:23

-

自动驾驶汽车测试关键行人场景生成

2025-04-23 17:12

-

R171.01对DCAS的要求⑧

2025-04-23 17:08

-

迄今为止最先进的版本:imc发布全新imc STU

2025-04-23 17:06

广告

广告