过热条件下86Ah磷酸铁锂电池热失控行为研究

0 引言

由于电池的选型和热设计的不合理,或者外短路导致电池的温度升高、电缆的接头松动可能会导致电池过热,进而引发热失控。

为了模拟该热失控工况,本研究采用加热的手段触发电池热失控。基于自建的锂离子电池热失控实验平台,针对储能用大型锂离子电池热失控过程进行研究,目的在于厘清磷酸铁锂热失控产气产热过程。该研究结果具有重要的工程与应用价值,可以为锂电池的预警、安全防护、与消防设计提供重要的参考依据。

1 实验

1.1 实验样品及布置

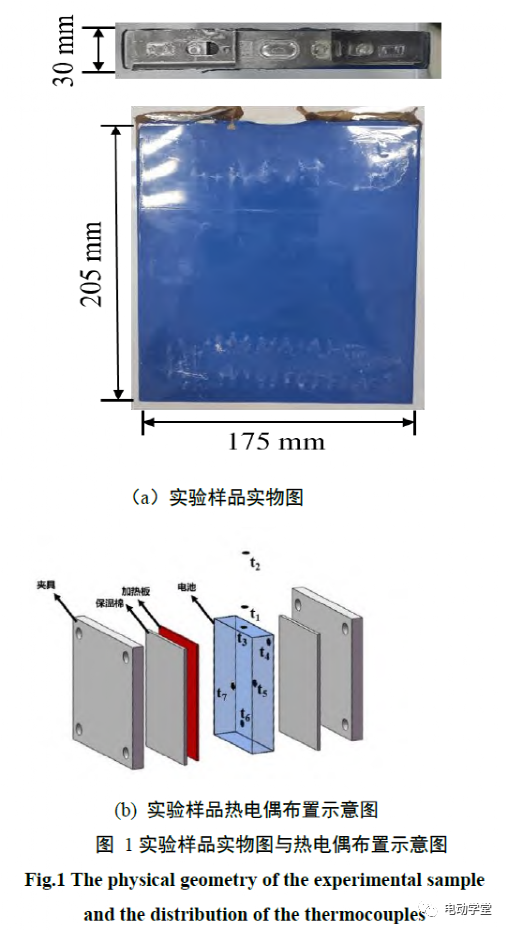

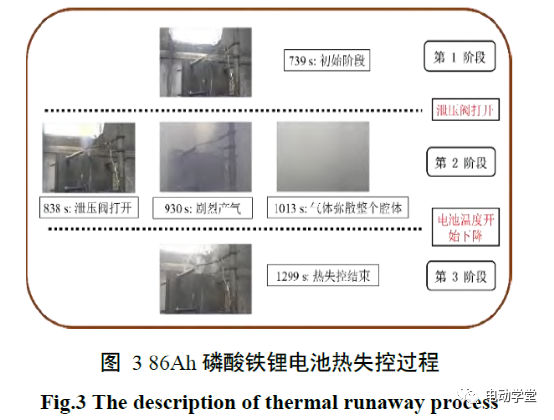

如图1和表1所示,实验样品为储能用86Ah磷酸铁锂电池单体,尺寸为205mm×175mm×30mm,质量为1979.8g,额定电压为3.65V,容量为86Ah。采用功率为500W的加热板触发实验电池热失控。加热板与电池两侧均布置导热系数较小的保温棉外侧用夹具夹紧,保温棉的作用其一是减少加热板-电池体系向外界的散热,其二是柔性挤压可以用来消除电池与加热板之间的接触热阻。

在电池-加热板的体系中,一共布置六个温度测点:分别位于电池加热面的中心,电池非加热面对角线三个位置,与电池泄压阀位置。同时为了测试热失控产生气体温度,在泄压阀正上方1厘米与6厘米处布置有两根热电偶。

1.2 锂离子电池热失控平台

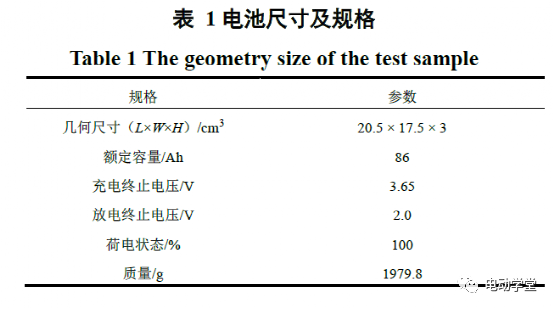

锂离子电池热失控实验平台的结构如图2所示,除了测温装置,在实验平台外设有高清摄像装置用于采集热失控过程中的视频素材。采用天平实时采集电池与加热板体系的质量变化。当泄压阀打开后,产生大量气体,风机产生的负压使得电池产生的气体经依次经过稳流叶片,FTIR测点,氢气探头探点,最后排出到外界环境。FTIR与独立的氢气探头可以对热失控产气种类与产气量进行实时的监测。稳流叶片的作用在于将集烟罩采集的热失控气体均匀混合,从而保证FTIR探点与氢气探头的探测准确性。

1.3 实验步骤

将目标电池在室温下,以42A的电流充电至3.65V时转为恒压充电,至充电截至电流降至4.2A后停止充电,静置一小时,再以42A的电流放电至2.0V.循环三次后再次按上述方法将电池充放电至目标状态。之后依次打开风机、FTIR、氢气探头、摄像机、热电偶、天平,最后打开加热板开关,等待电池泄压阀打开后,关闭加热板。

2 结果与讨论

针对储能用磷酸铁锂电池热失控行为,主要从热失控实验现象,电池温度变化与质量损失,产气分析三个角度对整个热失控过程进行描述与分析。

2.1 实验现象

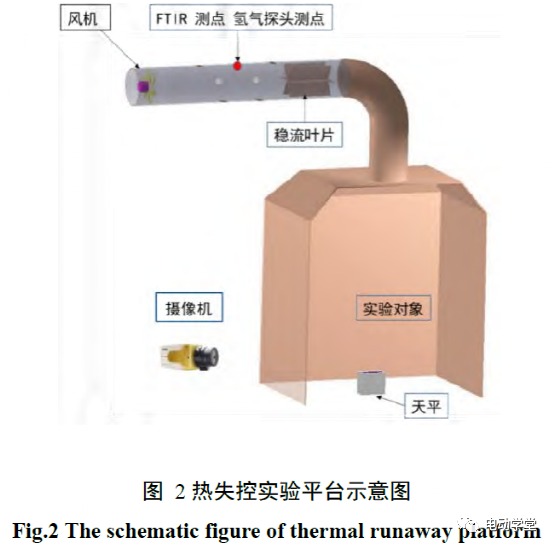

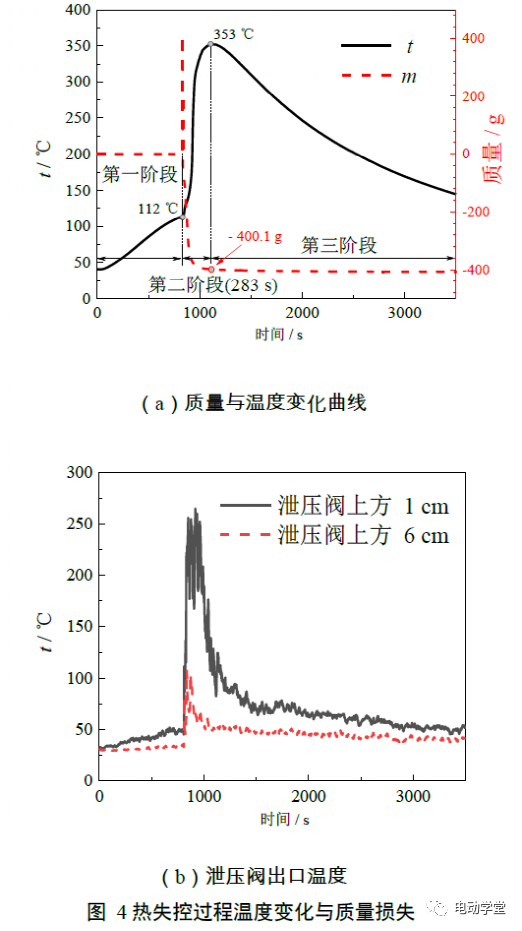

在全尺寸燃烧测试平台的基础上,本研究对电池的热失控行为进行了拍摄记录。将100%SOC电池的热失控行为分为以下三个阶段图4所示:

第一阶段:加热板对电池进行加热,未发生明显现象;

第二阶段:在839s,电池泄压阀突然打开,此时关闭加热板。电池发生嘶鸣声,并同时喷发大量白雾。该白色烟雾应该主要是由电解液小液滴组成。随后电池产生大量白色烟气,烟气逐渐弥散在整个腔体,腔体内部的可见度逐渐下降,在1013s时,实验平台腔体内部完全充斥着白色烟雾,可见度接近为0。

第三阶段:在1104s,电池温度开始降低,电池与加热板体系的质量不发生明显变化。实验平台腔体内部的烟气逐渐被风机抽走,内部的可见度逐渐提高。

2.2 温度变化与质量损失

电池的特征温度定义为电池非加热面对角线的三个温度测点的平均值,即:

当电池的温度到达112℃时,由于电池内部的压力远远大于大气压,内部气体喷发的瞬间,由于喷发射流的反冲力,发生超重现象,电池下方的电子天平在作用力作用下记录下这一现象,如图4(a)所示。经历283s后,整个热失控过程结束,峰值温度可以达到353℃,整个电池的质量损失达到400.1g,损失质量占整个电池的质量的20.2%。

同时,泄压阀上方的产气温度也进行了测量。

如图4(b)所示,在初始阶段,在电池上方1cm的位置,该处的温度测量温度逐渐上升,这是由于高温的电池对该处的热电偶具有辐射加热的效果;在第二阶段,通过图4可以看出,当泄压阀刚打开时,泄压阀上方的温度就接近200℃而电池的温度只有112℃,此时喷出气体的温度高于电池表面温度,此后,在热失控后期,喷出气体的温度一直维持在200℃至250℃之间,而电池表面的温度呈现指数上升,逐渐超过气体温度。在热失控后期,泄压阀顶部1cm处的温度低于表面温度可能由于以下原因造成由于热失控过程产生了大量的气体,高速流动的气体卷吸了环境中大量的冷空气,使得喷出气体温度快速降低,造成测量气体温度低于表面温度。

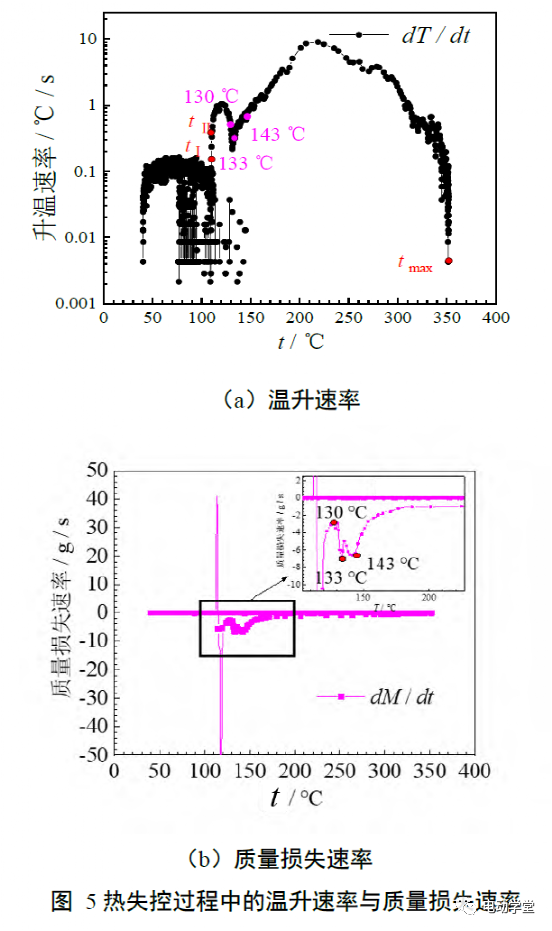

为了更加深入地讨论热失控的机理,对热失控过程中测得的温度进行了一阶求导,得到电池的温升速率。如图6所示,文献中根据温升速率对于热失控过程的划分。与使用加速量热仪的温度曲线不同,本文中实验是通过加热的方式触发电池热失控,因此无法获得自放热温度;而tⅠ与tⅡ分别为108.3℃与109.9℃,这两个温度几乎重合,这是由于加热板的存在加速了电池内部的反应,使得整个热失控过程时间更短。当电池表面的温度超过该温度时,关闭加热板,电池内部的热失控链式反应快速进行,温度迅速升高至tmax。

在加热初始阶段,温度的上升是个缓慢的过程,温升速率较小,初始阶段的整个温升速率在0-0.1℃/s波动。由于图5(a)纵坐标为对数坐标,因此会产生较多噪点。同时观察到温升速率出现两个峰值,第一个峰值出现在温度110℃左右,第二个峰值出现在温度为225℃左右,可能由以下两个原因所致:

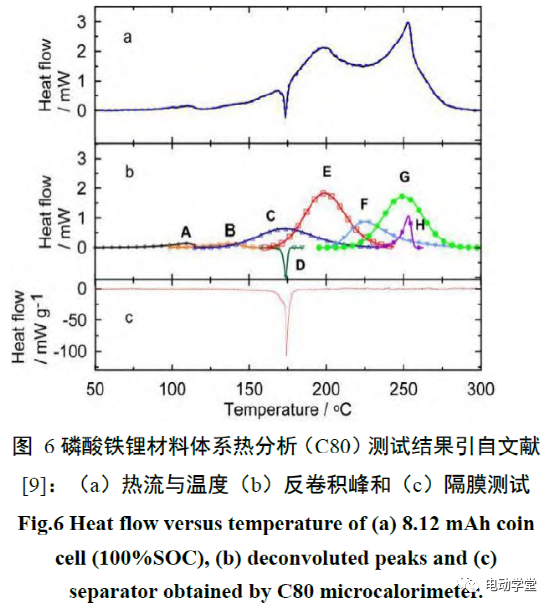

1)温升速率出现两个峰值可能是由于热失控链式的放热反应存在两个放热峰值。基于本课题组之前的研究,制备了磷酸铁锂材料体系小型纽扣全电池进行了C80微量量热分析,采用去卷积的方法对得到的热流进行分峰,求出了电池体系内材料之间不同反应对总热量的贡献。全电池总热流的结果与大尺度的温度峰值结果一致,都表现出两个峰值,其中第一个热流峰值是由于正负极接触发生内短路产生焦耳热导致的,第二个热流峰值是由于电极材料分解造成的。值得注意的是,C80得到的热流峰值温度要高于温升速率所对应的峰值温度,这是由于实验的温度测点位于电池的表面,而C80的测试主要用来表征电池内部的热流随温度的变化情况;

2)热失控产生大量高温气体从电池内部喷射,带走大量热量,也有可能导致了升温速率的降低。如图5所示,130℃是质量损失速率开始逐渐增大的温度点,133℃与143℃分别对应着质量损失速率的两个峰值温度,在峰值温度附近,大量高温高焓气体从电池中射出,带走大量热量。同时,这三个温度点相邻较近而且对应着温升速率的两个峰值之间的波谷。因此,大量喷出的高温高焓的气体也可能是造成温升速率下降的原因。

2.3 产气分析

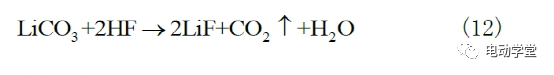

除了温度变化和质量损失,产气也是电池热失控重要特征之一。针对电池热失控的产气,利用FTIR和氢气探头进行监测,检测到主要产生的气体为氢气、氨气、甲烷、乙烯、一氧化碳和二氧化碳。热失控产气反应主要是由于电极的活性物质,嵌入的活性锂离子,粘结剂,SEI膜,电解液与隔膜,这些反应物在高温下的反应引起的。笔者针对这些气体的来源进行了梳理与总结。

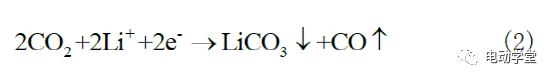

(1)一氧化碳

一氧化碳是一种有毒有害气体,因此其生成机制尤为重要。一氧化碳的主要来源是由于二氧化碳被负极活性锂离子还原生成碳酸锂和一氧化碳,其化学反应下所示

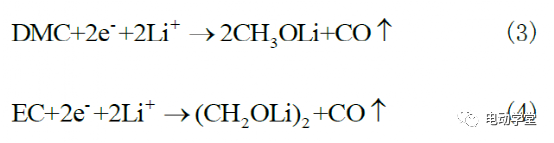

除了二氧化碳被还原,电解液在高温条件下也容易被负极活性的锂离子还原[12,13]生成一氧化碳:

(2)氢气

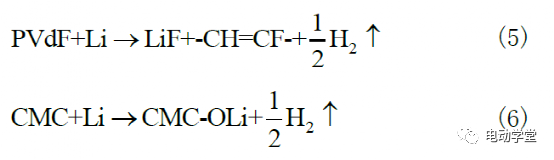

粘结剂与锂离子之间的反应被认为是氢气的重要来源之一。当温度超过230℃,负极上的石墨颗粒脱落使得金属锂与粘结剂直接接触。而粘结剂常用的材料为聚乙二烯(PVdF)和羧甲基纤维素(CMC),在高温条件下,PVdF,CMC会与金属锂直接接触发生的反应,如(5)与(6)所示:

(3)甲烷

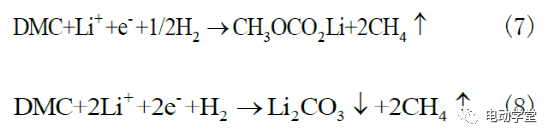

甲烷的生成是由于电解液被氢气还原生成碳酸锂与甲烷,具体反应如下:

(4)二氧化碳

二氧化碳的产生主要来自于SEI膜与活性物质之间的反应[13,16]:

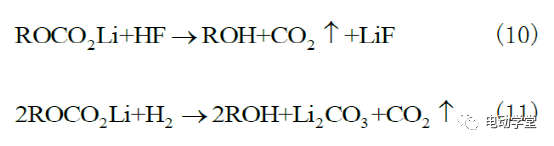

同时SEI膜与氢气,氢氟酸的反应也同样会生成二氧化碳:

进一步的,在正极的碳酸锂会与少量氟化氢进行反应生成二氧化碳:

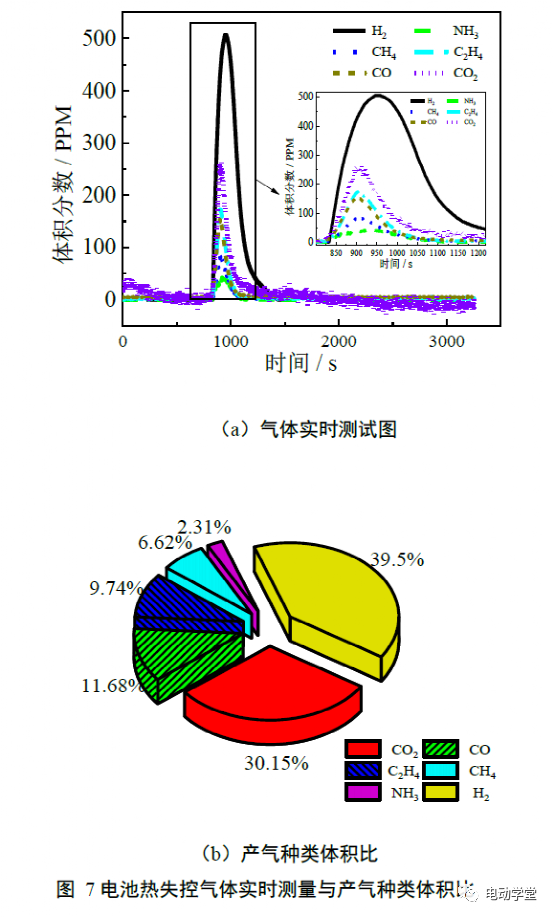

(5)乙烯

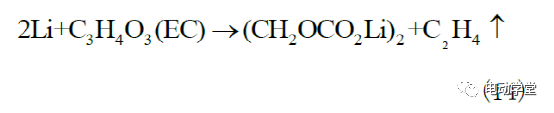

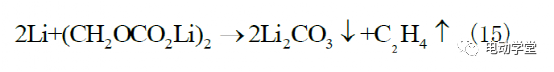

电解液在富锂的负极很容易发生还原反应:

以及:

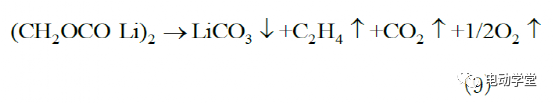

或者通过SEI膜的分解

同时对整个过程产气过程进行了积分计算,得到了整个过程中各类气体的产生体积比,如图7(b)所示,二氧化碳和氢气在热失控气体中占据主要地位,分别占据30.15%与39.5%。

3 结论

本文针对储能用86Ah磷酸铁锂电池进行了热失控实验,得到了该电池热失控过程中的温度变化,质量损失,与产气组分。

1)通过对温度数据进行分析,得到了该电池的热失控过程中的温升速率,处理得到的温升速率出现两个峰值,第一个峰值出现在温度110℃左右,第二个峰值出现在温度为225℃左右。可能有如下两个原因导致了这两个温升速率峰值:a.热失控反应的两个热流峰值导致了两个温升速率的峰值;b.大量高温的产气从电池里面喷出使得电池温升速率的下降,而后产热反应更加剧烈进一步导致了温升速率的提高。

2)通过FTIR数据得到了磷酸铁锂电池热失控产生气体的种类与总量,同时对产生气体的来源进行了梳理,在所有产气种类中,二氧化碳和氢气在热失控气体中占据主要地位,两者分别占比30.15%与39.5%。粘结剂与锂离子之间的反应是氢气的重要来源之一,而二氧化碳的产生主要来自于SEI膜与活性物质之间的反应。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告