单体不一致性对新能源客车电池寿命的影响

在动力电池系统内部单体间存在一定的差异,即电池的不一致性问题,这也致使动力电池单体性能没有办法代表电池系统性能。

单体电池的不一致性首要来源于单体的本身的一致性,即制备工艺一致性和分选技术的完善性。为保证单体间的一致性,正、负极材料和电解液的均匀性非常重要,原材料的不一致性问题会带来电池的不一致性。除原材料影响之外,由于电池的生产工艺复杂,单体电池制造过程也存在很大的不一致性问题。另一方面,在不同的温度下电池的电化学特性很不一样,因此即使是一致性很好的单体成组后在不同的环境温度下也会体现出不一致,最终导致电池组容量的较快衰减。

本文通过新能源客车市场运行大数据分析动力电池在实际应用中的电池不一致性问题,分析这种不一致性问题对电池系统寿命的影响,并针对性的提出由于电池一致性问题带来的电池寿命衰减的改进措施。

2 新能源客车用动力电池单体不一致性问题

单体电池不一致性会导致电池系统的性能会较单体电池性能差,由于差异性的体现方式不同,差异的大小不同,电池系统与单体特性表现之间并没有一个直接的线性关系,所以通常电池系统的性能很难直接通过单体的性能评测准确得到。

动力电池不一致性问题主要体现在单体电压、内阻、容量、充放电性能等方面,各方面的差异均会对系统的性能产生较大的影响。为分析动力电池一致性问题,特选用两家电池生产厂家生产电池作为研究对象,对应系统命名为系统A和系统B,系统A、B为同一地区同一线路运行公交客车。另一方面为了进行对比分析电池生产工艺等影响,选取了两台装有同一电池厂家生产系统B的车辆,两套电池系统分别命名为系统B1、B2,装有系统B1和B2的车辆也为运行在同一线路上车辆,同时选取车辆数据为同一时间周期数据,所以车辆外界环境对电池影响基本一致。车辆在实际运行过程中电池管理系统BMS会将电池箱体内部电池最高、最低单体电压、最高、最低采集点温度、电池系统总压、总电流、SOC等关键参数上传给监控系统,然后由监控系统发送至后台数据库,本文数据为后台大数据提取得到。

对于已经实际应用的电池系统其对外直接表现形式就是温度、电压、SOC等关键参数,所以下面将就从温度、电压这两个方面逐一进行分析。

为了对单体电池不一致进行分析,引入了温差和压差的比较,其中以电池系统内最高温度与最低温度之间的差值定义为温差,以电池系统内最高电压与最低电压之间的差值定义为压差。

2.1 温差不一致性对电池寿命的影响

由于空间局限以及单体电池本体结构的差异性,电池系统在集成设计时很难保证所有的单体处于完全一致环境。此外,相邻电池之间的热量会沿着温度梯度传播并相互作用,这必将导致处于紧密包围中心的电池单体温度会较其他单体电池高,这些因素最终必将导致电池之间的温度存在差异。电池内部温度的差异会使电池使用温度不一致,这也将带来单体电池之间的不一致性,表征为单体电池的特性不一致及电池容量的衰减增加。

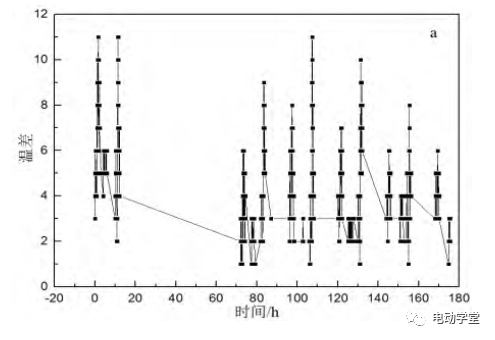

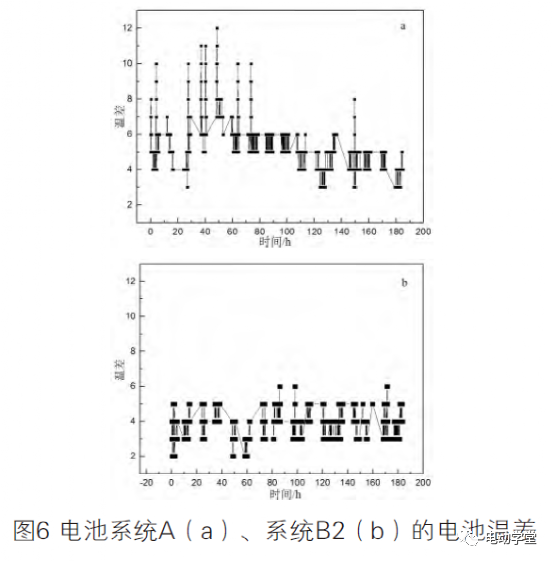

提取装有两套系统B1和B2车辆运行一周时间的数据,对其对应温差进行分析,见图1。

从图中可以看出两套系统温差差异非常大,系统B1最大温差达到12℃,系统B2的最大温差为6℃。可以看出系统B1内部电池所处环境差异性较大。为了对比分析另一影响因素电池压差,对装有系统B1、B2的两台车辆的电池压差进行分析,见图2。

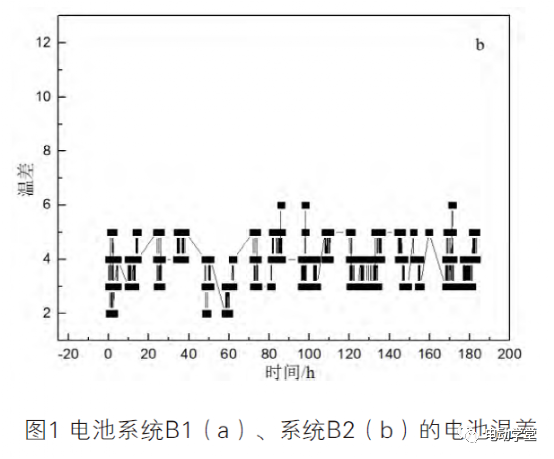

由于为同一厂家生产,所以其电芯本体一致性及特性参数相对比较一致,而且两台车运行在同一线路上,均为公交工况,所以可以认为两台车运行工况相对一致。对两台车搭载电池电压进行分析发现两套系统压差都比较大,压差波动也比较大,最大压差均在0.25V左右,且均在SOC持续下降阶段(行车放电阶段)电池压差较小,大约在0.1V以内,在SOC持续上升末端(即充电末端)出现电池压差急剧上升,所以从这些特性看出两套系统在行车和充电过程中压差变化趋势及大小基本一致。

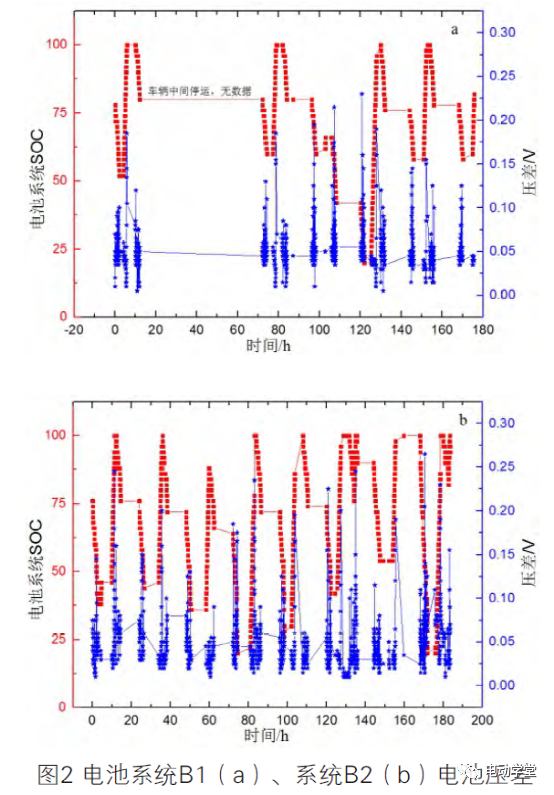

众所周知,电池系统可以放出电量与充进去电量直接相关,在车辆充电过程中电池的一致性问题直接影响到电池的充电电量,所以电池的实际容量与以上几点均相关。为了研究电池系统的容量与温差一致性关系,选取系统B1、系统B2其中一次完整的充电过程作为研究对象,其充电过程相关参数如图3。为了保护电池一般会在SOC低于20%时提醒用户充电,所以充电起始SOC一般会大于20%,如图3,两套系统充电起始SOC也均大于等于20%。

车辆动力电池充电为恒流充电模式,前期充电电流较大,在接近充电末期为了减小电化学极化会逐步降低充电电流直至电池单体达到充电上限电流。

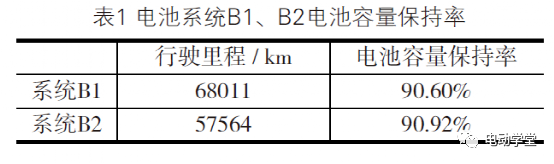

图3给出了装有系统B1和B2电池系统两台车从约20%左右开始充电直至充电截止全过程中电池系统最高、最低电压及SOC参数变化,从图中看出两套电池系统的充电特性完全一致,在充电初期及充电后期由于单体电池不一致性部分单体电池极化大,电池电压上升较快,充电过程中系统内部逐渐达到平衡,极化减小,电池压差减小,在充电末端电池内部极化达到最大,单体电池的不一致性更加凸显,表现为部分单体电压急剧上升,而其他单体电池由于充电电流的减小极化逐渐减小,表现为电压上升很慢,所以出现单体最低电压为下降趋势。为了研究电池一致性对电池寿命的影响,测试了两台车的电池实际容量,定义实际容量除以电池初始的额定容量的比值为电池容量保持率R,其结果如表1:

从表1结果来看,两套系统的电池容量保持率基本一致,两台车使用年限也基本一致,所以可以预估两套动力电池使用寿命基本一致。结合前面分析的两套电池系统温差相差较大,压差比较一致,可以得出在车辆运行过程中电池温差的不一致性对电池使用寿命影响较小。另一方面,系统B1和系统B2为同一电池厂家生产,电池工艺及关键参数比较一致,所以两套系统的容量衰减比较一致,这也说明电池寿命与电池的本体特性关系更大。

2.2 电压不一致性对电池寿命的影响

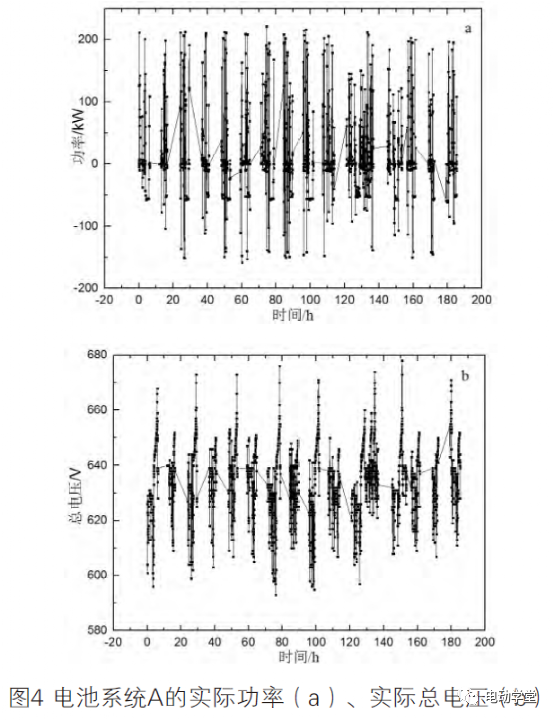

如下图4(a)(系统A示例)为车辆实际运行过程中的充电功率与放电功率(放电功率为正向、回馈功率和充电功率为负),可以看出车辆在运行过程中功率需求是时刻变化的,相应的电池的端电压也是时刻变化的如下图4(b)。

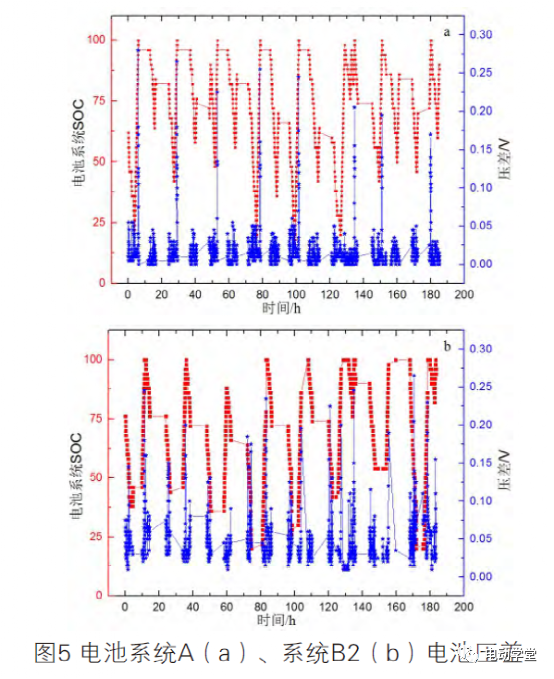

由于系统A与系统B2为两个电池厂家生产,所以其电芯特性相差较大,据此我们对系统A、系统B2的温差和压差进行逐一分析。系统A与系统B2在使用过程的电压差见图5。系统电池压差通常在充电末端即图中SOC逐渐上升达到100%时达到最大,两套系统最大压差均在250mv以上,但是系统A运行过程中电池压差均控制在50mv之内,但是系统B2电池压差较为分散,压差整体比系统A大,特别是充电末端电池压差增大明显。

系统A与系统B2在使用过程的温差如图1,为了满足运营需求,装载系统A的车辆一周时间内使用非常频繁,除了夜间搁置之外,白天运行时间大约在16小时左右。这种频繁的使用对电池的一致性提出了更高的要求,电池系统A最高温差达到12℃,大部分时间温差在3-6℃之间。装载系统B2与系统A使用情况不完全一致,车辆每天运营时间大约在14小时左右。电池温场相对均匀,95%以上在2-5℃之间。两套系统在温场分布上有明显差异,系统A相对于系统B2温差要大。

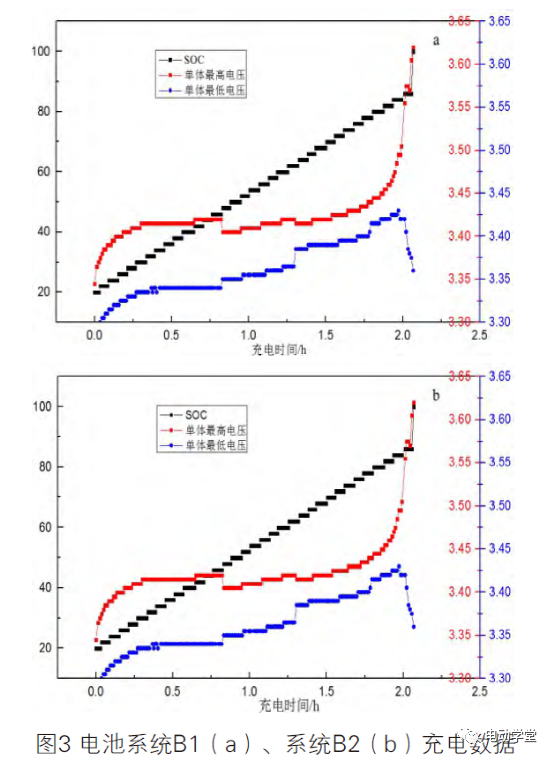

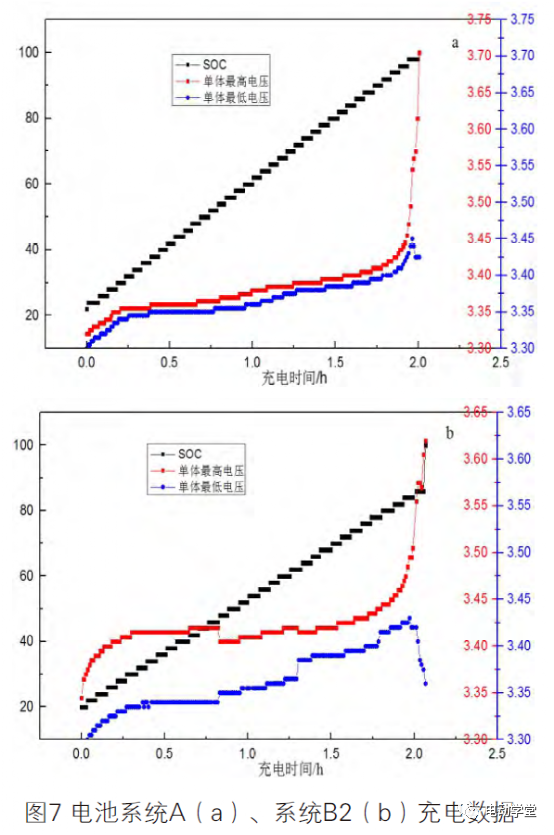

选取系统B2、系统A其中一次完整的充电过程作为研究对象,其充电过程相关参数如图7。

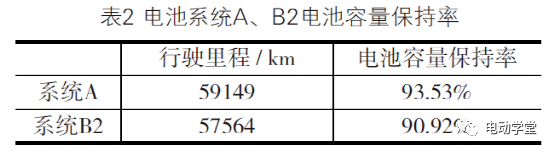

在图7中,系统B2充电过程电池在SOC两端压差明显增加,在中间电压平台区压差减小。这个与磷酸铁电池特性有关,在SOC两端,电压上升趋势相对陡,而在SOC中间区域电压相对较平,所以电池一致性问题在SOC两端会体现得更为突出。而系统A从开始充电带充电到充电至SOC为98%时,电池压差一直维持在50mV之内,而电池端电压是综合各种影响因素体现出来的唯一直观参数,所以这两者对比很明显发现系统A电池的一致性明显比系统B2要好。为了研究电池一致性对电池寿命的影响,测试了两台车的电池容量,结果如表2:

SOC在新能源客车上是用户能看到有关电池最为直观的一个参数,所以其重要性是不言而喻的。戴海峰根据SOC定义分析认为对串联型电池系统而言,单体电池在使用过程中SOC产生不一致问题的主要原因为:单体电池初始标称容量、使用过程中单体电池标称容量衰减速率和单体电池初始SOC的差异。对并联型电池系统而言,除上述3个原因外,还可能由于电池内阻差异,导致电池的工作电流不同。而实际电池系统内部通常是既有串联也有并联,所以以上几个因素均会影响电池系统SOC一致性。

在系统中为了保护电池,通常SOC低端会以最低电压作为修正条件,SOC高端则会以最高单体电压作为修正条件。所以在电池SOC高低端时电池压差对SOC一致性影响更大。在图7中我们注意到系统B2由于在充电末端电压差急剧增加,为防止单体电池出现过充问题,以单体电池截止电压作为充电终止条件。而此时电池最低电压是急剧下降的,说明电池系统内大部分电池未充满,所以在充电末端出现SOC跳变问题,SOC直接由86%跳变到100%,所以出现系统B2的电池容量衰减更大。

两台车辆运营时间一致,运营里程装载系统A车辆略高于装载系统B2车辆,但结果显示电池系统B寿命衰减较大。结合前面提到温差和压差进行分析,发现系统A温差虽然较系统B略大,但是其压差明显比系统B小,最终电池系统A的电池寿命衰减却要小,从这个我们可以得出,由于短板效应电池系统的寿命衰减与电池本体一致性关系更大,电池温差一致性如果在可接受范围内其对电池寿命衰减的作用要小于电池本体带来的作用。鉴于这种情况,提升电池系统寿命还是需要从单体电池生产工艺一致性着手,提高电池制造工艺水平,保证电池出厂质量,尤其是初始电压的一致性。同一批次电池出厂前,以电压、内阻及电池化成数据为标准进行参数相关性分析,筛选相关性良好的电池,以此来保证同批电池性能尽可能一致。同时应开发实用性电池组能量管理和均衡系统,提高电池均衡技术以提升电池一致性。

3 小结

受限于单体电池的电压和容量,新能源客车通常由成百个甚至上千个单体电池串并联形成电池组,而由于制造工艺和使用环境的不一致,单体电池间总是存在不可消除的不一致性。单体电池成组后,其能量密度,电池容量等性能都会因为单体电池间的不一致而下降,电池寿命衰减也会随着不一致性增加而加快。

由于短板效应电池系统的寿命衰减与电池本体一致性关系更大,电池温差一致性相对对电池寿命衰减的作用要小于电池本体带来的作用。鉴于这种情况,提升电池系统寿命还是需要从单体电池生产工艺一致性着手,同时提高电池均衡技术以提升电池一致性。

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告