纯电动汽车永磁同步电机引起车内啸叫的分析及优化

作者信息:

姓名:朱建,郑涛,吕运川

单位:众泰汽车工程研究院

前言

随着世界环境问题严峻化、国内汽车排放标准严格化,新能源电动汽车作为一种使用电能作为驱动能源的现代交通工具,将作为全球汽车工业当前和未来发展的重点。纯电动汽车使用电机作为动力源,是驱动整车行驶的核心部件。而永磁同步电机(PMSM)因具有高功率密度、高效率、良好的转矩特性,以及结构简单、体积小、噪声振动低等特点,是目前纯电动汽车的主流选择。驱动电机转矩波动将直接影响到车内噪声振动舒适性。本文以某纯电动汽车开发过程中在减速能量回收工况车内电磁啸叫声的优化过程为例,考虑了驱动电机高阶谐频激励对整车NVH性能的影响,并对电机定子绕组进行优化,从而达到消除车内高频啸叫声的目的,旨在为纯电动汽车NVH性能开发和优化提供参考与借鉴。

1 问题描述

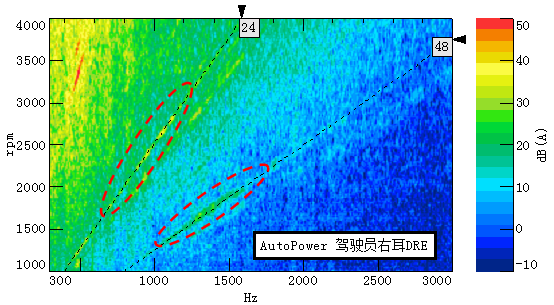

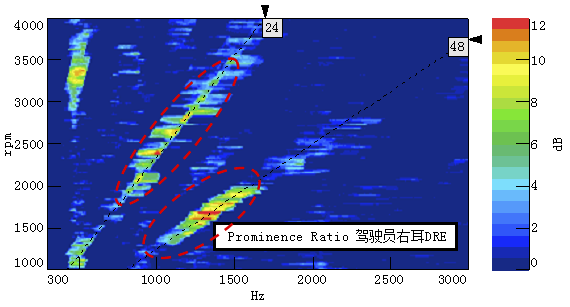

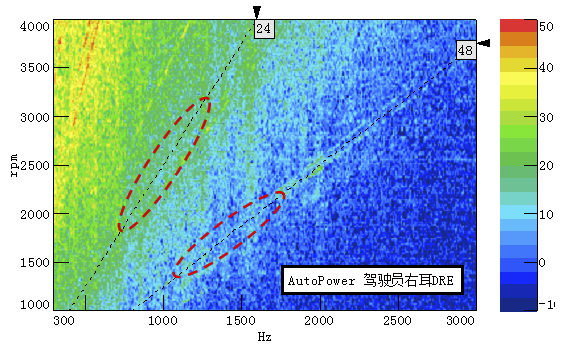

该纯电动车型搭载的电驱动系统包含永磁同步电机、单速比减速器以及三合一控制器,布置方式采用前置前驱,电机转子为8磁极V型,定子为48槽单层绕组结构。在减速能量回收工况,电机转速由3500rpm(转/分钟)降到1300rpm期间,主观评价车内有明显高频啸叫声。对该工况下车内噪声进行测试,结果如图1-2所示。

图1 减速能量回收工况车内噪声(优化前)

图2 减速能量回收工况车内噪声突出率(优化前)

2 诊断分析

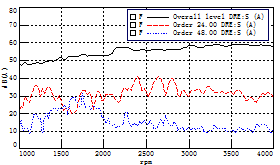

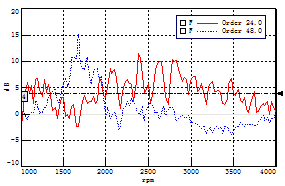

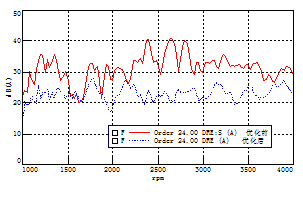

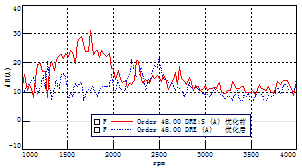

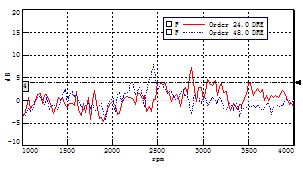

对车内噪声及突出率彩图进行阶次切片分析,如图3-4。整车减速能量回收工况车内啸叫声24阶3500-1800rpm及48阶2000-1300rpm均比较明显,车内噪声突出率24阶和48阶在对应转速均大于目标4dB,测试结果与主观评价结果相对应

图3 车内噪声总声压级及阶次

图4 车内噪声突出率

本样车驱动电机为8极48槽永磁同步电机,主要激励为8k阶(k=1、2、3、4…),24阶为电机转子磁极数3阶谐频,48阶为电机转子磁极6阶谐频和定子齿槽数基频。

3 电机阶次啸叫声优化

永磁同步电机三相交流绕组的形式很多,按绕组层数分为单层绕组和双层绕组。单层绕组即每一个定子槽内仅有一个线圈,双层绕组则一个定子槽内有两个线圈(上层线圈、下层线圈),如图5所示:

图5 单、双绕组结构示意图

单层绕组的特点是:槽内无层间绝缘,槽利用率高;同一槽内导体居于同一相,不会发生层间击穿;线圈数较双层少,线圈制造和嵌线方便,但不能做成短节距以改善磁场波形。

双层绕组的特点是:可通过合理选择节距和分布的办法来改善感应电动势和磁动势的波形,使永磁同步电机得到较好的电磁性能;端部排列整齐,线圈尺寸相同,便于制造,但绝缘材料及线圈用量多,嵌线复杂,这样能增加端部的挂漆量,削弱运行过程中端部振动。双层绕组在运行过程中能有效的减小电机扭矩波动,从而也减小基频以外的其他谐频阶次振动噪声。优化试制定子双绕组电机,如图6所示。

图6 定子绕组实物图

在整车状态下,通过示波器测试双绕组电机电流波形,与单绕组对比双绕组电机电流波形更为平顺且正弦化,如图7所示。

图7 电机电流波形对比

经整车测试验证,减速能量回收工况车内噪声24阶、48阶均明显降低;噪声阶次突出率也明显降低,满足目标≤4dB,结果如图8-11所示。主观评价车内电机啸叫声明显改善。

图8车内噪声彩图(优化后)

图9 车内噪声24阶优化前后对比

图10车内噪声48阶优化前后对比

图11 车内噪声阶次突出率(优化后)

4 结论

永磁同步电机定子绕组形式对纯电动汽车车内啸叫声有很大影响。本文通过对驱动电机定子绕组进行优化,有效降低了整车减速能量回收工况电机谐频阶次(24阶、48阶)引起的车内中高频啸叫声,提升了该电动汽车车内噪声舒适性。本文旨在为纯电动汽车NVH性能开发和优化提供参考与借鉴。

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告