电驱动NVH特点以及研究现状

随着全球的电动汽车热潮的推进,电驱动总成的NVH 性能越来越受到重视,逐渐成为研究学者们的研究重点。NVH 是噪声、振动与声振粗造度(Noise、Vibration、Harshness)的英文缩写,汽车驾驶的舒适性与作为电动汽车核心部件的电驱动总成有关,电驱动总成的振动噪声的表现直接影响电动汽车的NVH 性能。本文通过对驱动电机进行理论分析,从而推导出驱动电机的NVH 性能。

关键字:电驱动总成 电磁场 动力学 振动噪声

作者:占雨兰

单位:广州尼得科汽车驱动系统有限公司

前 言

随着国内新能源车的提出,让大家对电驱动更加关注,然而电驱动也存在一些问题[1-3],具体表现为:

1.1 电机NVH

特征一:电磁激励噪声,其噪声主阶次成份与电机的极数和槽数有关。

特征二:PWM 载波频率,与逆变器开关频率的控制策略有关,逆变器将高压直流电转变为交流电时产生该噪声成分。

特征三:电机结构共振产线的噪声。

图1 电机结构中定子组件共振测试

1.2 变速器NVH

缺乏了发动机噪声的掩蔽效应,使得电动车对减速器NVH 有了更苛刻的要求。

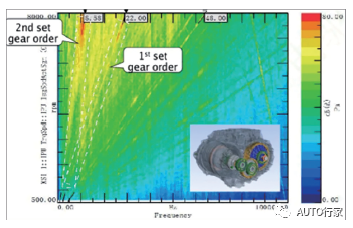

图2 三合一产品齿轮噪声阶次频谱分析图

相对于传统变速器,电动车的减速器齿轮传递更大的扭矩,更高的工作转速区,使得齿轮啮合噪声变现出更高的频率或阶次(1000-4000Hz 以上),极易在车内产生齿轮啸叫。

1.3 动车总成悬置系统NVH

相比于传统车,电机悬置系统的边界条件有明显变化:

电驱总成没有发动机的怠速,工作转速从0 rpm 开始。电机转速高,最高频率远大于发动机激励频率。没有发动机噪声的掩盖,高速减速器齿轮噪声将在动力总成噪声中突显。悬置隔振的主要频率区重点关注高频段区域。

除了考虑悬置的隔振性能,也要需要考虑其抗扭性能。尤其对于电动汽车而主,其电机扭矩大(1000 rpm 即可输出高达250-350Nm),响应快,对整车的瞬态冲击更大,在TIP IN/OUT 工况下很容易造成整车前后抖动。

电动车悬置系统的输入激励、隔振频率区等边界条件和NVH 指标要求与传动车有明显变化,不当的悬置设计方案会加剧振动传递。

因此本研究就针对电驱动现有的问题进行了进一步的设计与改进,进而得到性能优异的电驱动装置。

正 文

从动力总成角度概括说明:动力总成从传统内燃机更换为电驱动系统,总噪声值变小;电机表面出高频尖叫声;减速器齿轮啸叫明显;动总悬置高频隔振能力差。电驱总成NVH 解决方案与应对措施 通常如下:

1)建立完善电驱系统NVH 开发流程,是产品性能管控和质量保障的关键。

2)掌握基于“电磁场- 结构场- 声场”多物理耦合的驱动电机振动噪声模拟分析方法,NVH 参与产品设计,从结构设计上提出改进方案。

3)建立“零部件级- 总成级- 整车级”电机NVH 校验流程,掌电机每一层级NVH特性。尤其是定转子由多层硅钢片组成,物理性能表现为各向导性,需通过试验模态来校核弹性模量结构参数。

4)识别NVH 问题工况与激励成分,依据CAE 分析模型对问题原因进行快速诊断,制定改善方案并验证效果,达成电机NVH 正向开发与闭环。

而本文主要通过以下几个方面来重点讨论电驱总成NVH 的其他解决方案:

1、针对不同电机,需要寻求合适的结构设计参数

电机产品和工艺参数的设计主要通过以下几个方面来进行:

· 适合的基槽配合比:

· 斜极斜槽方案

· 适当的气隙宽度

· 定子齿形、槽型优化

· 定子槽口设计、选用磁性槽楔;

· 转子磁级形状、布置位置与角度优化

· 转子辅助槽、隔磁桥优化

· 减少电机几何和磁场的不对称;

2、电流谐波注入策略

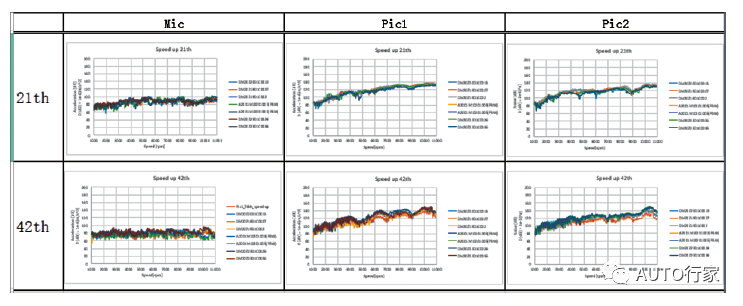

根据转矩、电角度以及磁链谐波等信息产生谐波电流并注入系统进行控制,消除系统转矩脉动( 图3)。

图3 NVH 中的阶次与分贝分析图

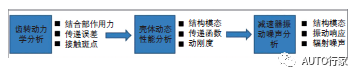

3、减速器NVH 开发—齿轮激励控制减速器NVH CAE 分析流程如图4 所示:

图4 减速器NVH CAE 分析流程图

EV 减速器与传统变速器的差异点:低速大扭矩负荷,工作转速提升到12000-15000 rpm 以上高转速区,缺乏发动机噪声的掩蔽效应等。

其中减速器NVH 开发主要采用齿轮激励控制方法,主要有:

· 高重合度设计

· NVH 开发前移需要重点关注的设计项

· 高于传统齿轮设计的重合度目标值高齿面加工工艺

· 避免谐频,倍频问题;更好的产品一致性

· 高扭矩微观修形

基于电动车齿轮NVH 目标体系,在齿轮结构设计上对齿轮宏观和微观参数进行优化,提出改进方案。主要分为如下:

1)齿轮产品和工艺参数:

主要通过计算中间齿轮转一圈,电机的转数、电机转一圈时,中间齿轮和齿圈啮合的次数以及齿圈转一圈,电机的转数来了解齿轮的基本情况。

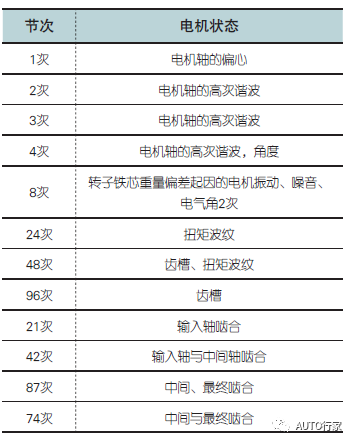

2)节次分析,不同的节次代表了电机不同的状态,主要内容如表1 所示:

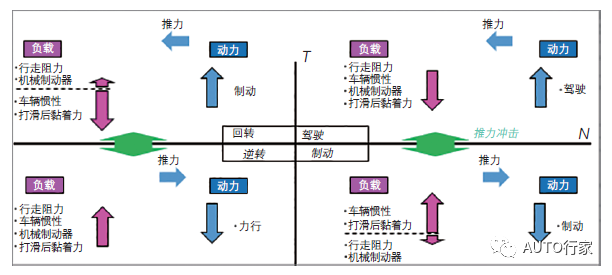

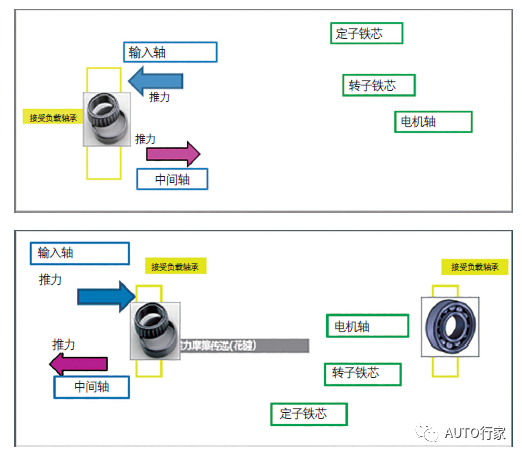

汽车驾驶时,输入轴向减速侧施加推力负载,驾驶时的制动图如图5 所示:

汽车制动时(含刹车)输入转向电机壳体施加推力负载。另通过摩擦传递,也会向电机轴产生推力负载。主要的作用图如图6所示:

表1 节次分析

图5 汽车驾驶时的制动图

图6 汽车制动时的作用图

结 论

根据以上的分析(电机参数、节次分析)以及目前的验证情况、齿轮基本信息方案,我们可以得到以下结论,供同领域的研究人员参考:

①机倒棱;

②维持现状11.5μ;

③鼓形量调整至5μ;

截至2021 年1 月共有1340 台的齿轮胶合有改善并成功装车。

参考文献:

[1] 温传新,王培欣,花为. 电动汽车驱动系统的研究现状与发展趋势[J]. 微电机,2019.

[2] 何洪文,余晓江,孙逢春,等. 电动汽车电机驱动系统动力特性分析[J]. 中国电机工程学报,2006.

[3] 路福俊. 电动汽车驱动系统的研究[J]. 价值工程,2013(16):45-47.

作者简介

占雨兰:(1986.11.06—), 女, 汉族, 江西省南昌市人,2007 年毕业于湖北职业学院模具设计与制造专业,主要从事于电机工艺设计,现任广州尼得科汽车驱动系统有限公司技术部科长,现已具有中级职称。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告