基于 Cruise 的整车动力经济性优化分析

前 言

汽车的燃油经济性与动力性是衡量车辆性能与产品竞争力的两项重要指标。然而整车追求最佳动力性时,同时必须要有更好的燃油经济性,两者存在一定的冲突。为了缩短整 车开发周期,迅速进入市场占领份额,目前国内的大部分企业均直接在国内成熟柴油发动机上选型,然而成熟发动机万有特性及经济油耗区间分布基本都很难再调整,在发动机外特性及最大扭矩段不易更改的前提下,如何选择合适的动力传动匹配来保证整车同时具有良好的动力与经济性显得尤为重要。在产品开发周期短,试验验证时间不充分,市场应用情 况及客户要求等背景下,我司选择 3.7 速比为驱动桥主减速比,这样直接通过经验来选择的方式不太合理,为获得最佳 动力性、经济性指标,应用 AVL CRUISE 软件对不同配置动 力链的动力性、经济性进行仿真分析,达到优化整车性能的目标。

文中采用 Cruise 软件建立载货车的仿真模型,计算八种 不同动力匹配情况下整车的最高车速、爬坡度、超车加速时 间、C-WTVC 油耗等性能参数,优选出最佳动力链,并按照仿真优选出的动力链进行试验验证对比分析,确认优化方案的有效性。

型及用复合激励对优化所得方案进行测试和验证。相对于传统悬架系统,电动赛车的半主动悬架系统可以对车身行驶稳定性加强,可以使电动赛车车身的振动被控制在某个范围之内,大大提高电动赛车在行驶过程中的平顺性,从而在比赛中取得更好成绩。

1 载货车参数及数学模型建立

1.1 整车基本参数

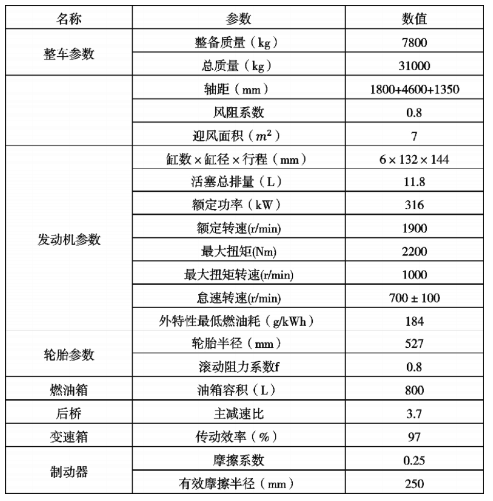

该载货车为一款8×4 载货车,搭载为 430 马力 6 缸涡轮 增压柴油发动机,12 档 12JSDX240TA 变速箱,后桥速比为 3.7;驱动形式为后轮驱动,整车总质量 31t,整车基本参数如表 1 所示。

表 1 整车参数

1.2 整车传动系统模型建立

汽车在水平直线道路上行驶时,存在滚动阻力及空气阻力;当汽车在上坡时,还需克服沿坡道方向的坡度阻力;汽车在加速的过程中,还需克服其质量加速运动时的惯性力。CRUISE 中涉及的阻力包括:滚动阻力、空气阻力、坡度阻 力以及惯性阻力四部分。

汽车行驶时平衡方程式为:

式中,Ft 为汽车牵引力;Ff 为汽车滚动阻力;Fw为空气 阻力;Fj 为汽车的惯性阻力;Fi 为汽车坡度阻力。各种受力的展开如下:

汽车牵引力:

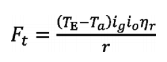

(2)

(2)其中 TE 表示发动机扭矩,Ta 表示附件扭矩,ig 表示变速箱速比,io 表示主减速比,ηr 表示传动系的机械效率,r 表示轮胎滚动半径。

滚动阻力:

其中 m 表示整车质量,g 表示重力加速度,i 表示坡度百分比。

空气阻力:

其中 CD 表示空气阻力系数,A 表示整车迎风面积,ρa 表示空气密度,Vv 表示车速,Vw表示风速。

惯性阻力:

其中 m 为整车质量,mJ 表示旋转件等效惯性质量,Vv 表示车速, 表示行驶加速度。

坡度阻力:

其中 m 表示整车质量,g 表示重力加速度,i 表示坡度百分比。

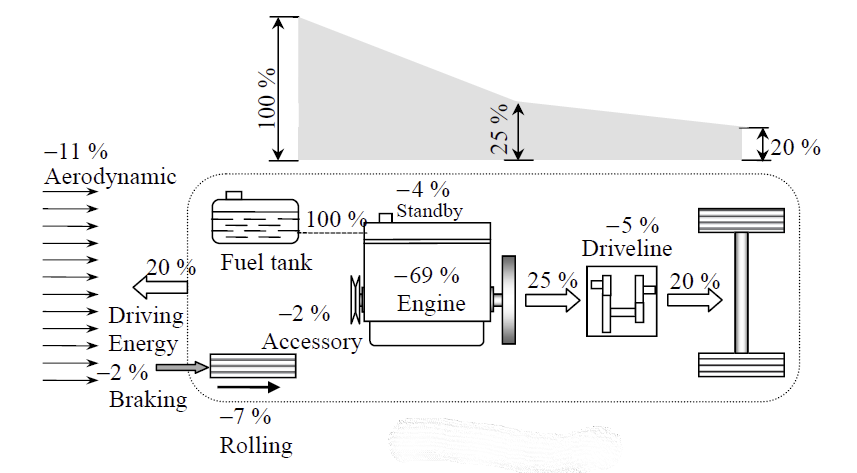

如下图 1 所示,汽车在运动过程中,能量会按比例分配到不同的部件上,滚动阻力与空气阻力在汽车行驶一直会存在,再坡道上时,坡度阻力和惯性阻力均会存在。

图 1 整车能量流分布

1.3 整车动力性匹配原理

整车匹配动力性的评价指标有最高车速、爬坡能力、加速能力等,其中最高车速是在类似沥青或者混泥土水平良好路况行驶,汽车能达到的最高速度。

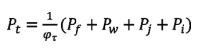

功率平衡方程汽车运动过程中的阻力所消耗的功率包括空气阻力功率 Pw、滚动阻力功率 Pf、惯性阻力 Pj、坡度阻力 Pi,综上汽车功率平衡方程如下:

(7)

(7) (8)

(8)当阻力功率曲线与最高档功率曲线相交时,此时对应的车速即为整车的最高车速 Vv,由式(7)和式(8)的功率平衡方程可得。

式中:99δ 为汽车悬置质量换算系数。其次,汽车用最大爬坡度来表示满载时汽车在良好路况上的爬坡能力。重卡在国道、省道、矿区、山地等各种路况上行驶,所以最大爬坡度也是动力性的重要评价指标。

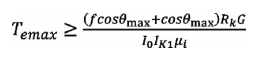

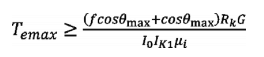

最大爬坡度的公式如下所示:

(9)

(9)其中:G:整车质量(N) Rk:轮胎滚动半径(m) f:轮胎滚动阻力系数θmax:汽车最大爬坡角度 μi:汽车传动系效率 IK1:汽车变速器第一档速比 I0:汽车驱动桥减速比 Temax:汽车最大扭矩汽车加速能力指车辆在路面行驶时,产生加速度的能力, 一般可以通过加速时间及各档位加速度大小来评价。以下通 过仿真分析载货车的动力及经济性来优选出最佳动力链。

2 载货车CRUISE仿真模型建立

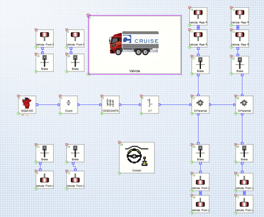

AVL CRUISE可以提供结构化的建模方式和先进的数据管理理念,采用AVL CRUISE软件可以建立整车、发动机、变速箱、离合器、差速器、主减速器、制动器、轮胎等组成整车动力传动系统,选择Commercial Vehicle模式进行模型建立。

建模时选择相应的模块搭建模型,每个部件包括动力输入、输出接口,加入驾驶室模块以对车辆进行控制,添加元件之后将机械元件和总线数据连接后,即完成整车仿真模型的搭建,如下图2所示。

图2 整车仿真模型

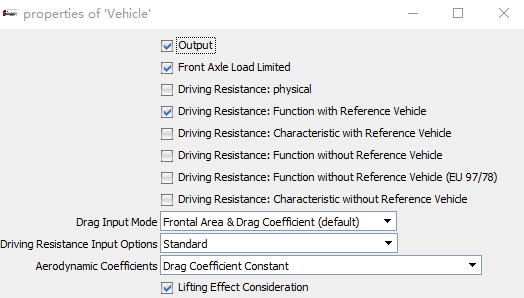

对整车参数中输入轴距、重心、重量、风阻系数及迎风面积等参数,其中最关键的时阻力模型的选择准确性。总共有6总阻力模型可以选择,分别为理论阻力模型、参考车辆阻力方程、参考车辆阻力曲线、非参考车辆阻力方程、非参考车助力方程以及非参考车阻力曲线。本文中选用车辆实际测试的整车满载滑行试验数据,通过最小二乘法拟合出对应的阻力模型,简化公式如式(9)所示:

(9)

(9)通过这种方法能使其仿真值能与实际情况更接近,阻力方程的界面如图3所示。

图3 阻力模型

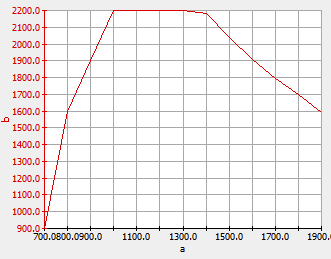

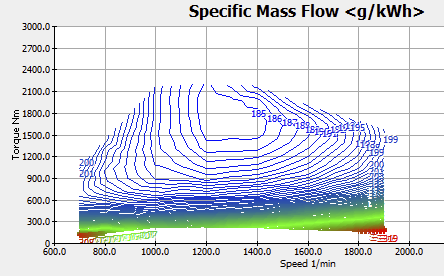

发动机参数中最关键的部分为准确的发动机外特性数据、油耗万有特性数据及发动机油门特性,能够将发动机的燃油消耗量准确的表示,如图4和图5所示:

图4 发动机外特性曲线

图5 发动机万有特性曲线

完成整车及发动机等各元件参数设置后,即可建立不同计算任务,可分为两大类:动力性和经济性,细分为循环行驶工况(Cycle Run)、爬坡性能分析(Climbing Performance)、稳态行驶性能分析(Constant Drive)、全负荷加速性能计算(Full Load Acceleration)、最大牵引力计算(Maximum Traction Force)、制动/滑行/反拖性能分析。

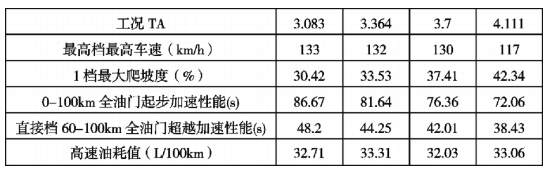

对8种组合方案动力匹配进行仿真,数据如下表2所示:

表2 整车仿真参数

通过对上表2中的参数进行分析可知,超车加速性能3.7速比均优于其他速比,百公里油耗基本相当。根据发动机的转速与扭矩图可以看出发动机最低比油耗区间,这个区域一般称为经济区间。通过对不同速比的匹配分析,把工作区间向经济区间移动,对比油耗数据可以发现,选择合适的速比可以坐在应用时工作区间最靠近发动机经济区间。改变后桥速比对整车结构设计影响最小,开发周期也短,最终选定3.7主减速比。

3 载货车试验验证结果分析

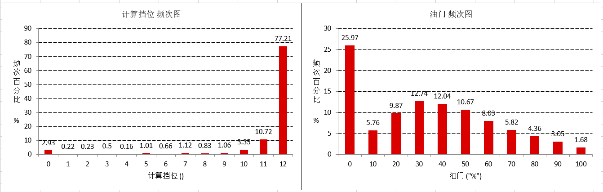

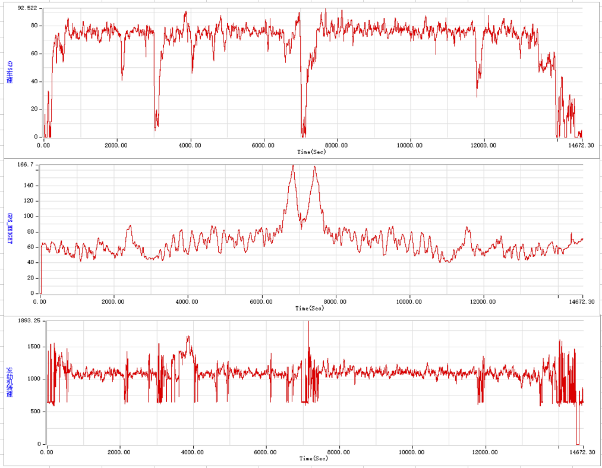

完成最优方案配置后,进行整车装配并开展试验,试验 路段为丘陵高速路段比例 98%;普通路段比例 2%。获得的公路油耗扭矩时间/油耗时间百分比气泡图如图 6 所示,司机驾驶档位使用/油门使用频次百分比如图 7 所示,公路油耗试验车速、海拔及发动机转速曲线如下图 8 所示:

图 6 公路油耗扭矩时间/油耗时间百分比气泡图

图 7 驾驶档位使用/油门使用频次百分比

图 8 路油耗试验车速、海拔及发动机转速曲线

经过以上各图分析:发动机基本上都是工作在经济转速 区间,但是由于道路是丘陵高速(占比高达 98%),海拔高 度波动比较大,导致上坡时加速比较多,大扭矩输出的比例 比较多,比平原高速费油。另外司机在爬坡时未提前切换档位,车速有所下降,导致平均车速(70.2)低一些,大部分时间在 12 档上,要是把平均车速控制 80km/h,油门开度会大一点,大油门频次百分比会增加,油耗结果值会随之提升。

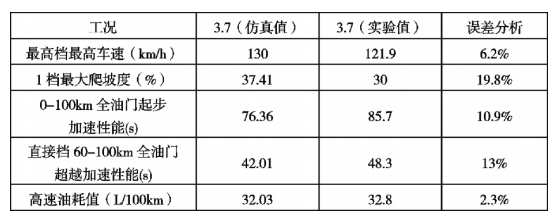

将试验结果与仿真数据进行对比如表 3 所示:

表 3 整车仿真与试验对比

3 结论

通过以上对一种搭载成熟发动机的 8×4 载货车的动力性经济性的分析与改善, 可以得到如下结论:

1)市场上发动机基本已成熟,万有特性等均已确定,在整车匹配设计过程中,必须匹配最优的速比来达到动力性和经济性的平衡点。

2)整车匹配完成熟发动机后,根据发动机 MAP 的经济 区间,满足一定动力性条件情况下选择部分速比,判断常用 车速的发动机工作区间与经济区间的吻合程度选定速比。

3)应用 CRUISE 仿真软件,建立工况切合实际的仿真 模型,选出较优的速比,再根据较优速比进行实验,可以明确验证的方向,极大缩短产品开发周期,结果证明仿真结果与实验实测值误差在可控范围内,完全能够提供实际指导意 义,能有效提升产品的市场竞争力。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告