电动专用汽车高压电气系统安全设计及故障分析

1前言

和燃油专用汽车相比,电动专用汽车匹配大容量、高电压的动力电池系统及电驱动系统,而且高压负载回路中还有其他高压附件系统,如空调、暖风、DC/DC、交直流充电等,所以电动专用汽车的高压安全间题就显得尤为重要。根据高压系统的复杂及重要度,需要对高压电系统进行安全的设计和实时监控,这是电动汽车安全运行的必要保证。

高压电气系统控制与安全管理和故障诊断的总目标是确保纯电动汽车在静止、运行及充电等全过程的高压用电安全降低电气安全相关故障率,提高客户使用的便利性和安全性,电气系统是电动汽车的核心,对纯电动汽车的动力性、经济性、安全性等影响很大,本文主要对高压电气系统安全设计和常见故障分析进行概述。

2电动专用汽车高压电气系统安全设计

电动专用汽车的高压电气系统主要有电驱动系统、动力电池系统、DC/DC、电动空興、电暖风、交直流充电系统及高压电安全管理系统等,如图1所示。

高压系统中动力电池系统为其他系统通过高压配电系统单元分配后提供能量来源,整车控制器和电机控制器,以及电池管理系统、高压电安全管理系统、电动空调、车载充电机和非车载充电设备等控制单元通过CAN总线进行柑互通信。各高压系统通过高低压线束和CAN网络进行控制和交互。根据纯电动汽车安全标准要求,从车载能源、故障保护、人员安全防护及高压电安全控制策略等方面考虑,应对电动汽车高压电断器、MSD和铜排等)的选型和设计及寿命分析,以及模气系统进行五方面设计。

2.1高压系统防护设计

高压部件的防护主要包括IP防护、机械防护及高压警告标识等。尤其是布置外露的零部件,如电机驱动系统、电动空调、DC/DC、动力电池系统及相互的高压连接,均要求达到IP67防护等级,并且所有高压系统应具有高压危险警告标识。此外,所有的配电系统高压接插件均有防呆设计,避免装配错误导致高压回路失效。

由于纯电动汽车线束包括低压线束与高压线束,为提示、警示用户和维修人员,髙压线束应采用橙色线缆并用橙色波纹管对其进行防护。周时高压连接器也应标识为橙色,起到警示作用。高压触电防护是高压电气安全设计重点关注项,主要通过直接防护(如绝缘设计等)和间接防护(如等电位连接和电气隔离等)两个方面来实现。

2.2电池系统设计

高压系统的关键设计就电池系统设计,电池系统设计集成Pack结构设计、热管理设计、电连接安全设计、BMS安全设计等。Pack结构设计有电池箱体设计和模组设计,箱体设计考虑机械振动冲击防护、碰撞和挤压防护、IP等级防护以及防火防爆防护等,模组设计除了做好模组的机械振动和冲击防护,同时要考虑电芯充放电过程中的膨胀力吸收,结构设计预留膨胀空间,同时加强传热和隔热设计,以及采样线束的防短路设计;热管理设计主要功能是实现电池系统对充放电温升和温差的控制,进行高效的热均衡,分为水冷和风冷两方面,目前水冷是主流设计;电连接安全设计主要有电池系统BDU电气件(接触器、熔断器、MSD和铜排等)的选型和设计及寿命分析,以及模组正负极的冗余防松连接设计、模组排布时安全间隙预留以及爬电距离等;BMS安全设计主要从软硬件对应用策略的实现,绝缘检测的监控、故障的诊断及处理机制、远程数据监控与管理以及功能安全等。

2.3电磁兼容性设计

首先,电动汽车上存在三相交流系统,具有较强电磁干扰,在高压电气设计时,高压线、信号线及低压线应尽可能采用隔离或分开走线;同时,电源线考虑接地且底盘线束和驾驶室线束要共地,避免接地不良引起形成干扰,严童时可导致整车CAN网络瘫痪车辆故障;同时输入与输出信号线应避免排在一起造成干扰;所有CAN线均为屏蔽双绞线,屏蔽CAN干扰。

其次,高压电气系统零部件外壳均需要与车身地进行等电位连接,建议使用地线或者螺栓搭铁形式进行连接。对于等电位连接所用的导体(比如接地线等),建议使用黑色,方便维修和辨认。等电位连接的导体截面积保证不低于高压线束的截面积,考虑绝缘失效时,高压电流有可能流经等电位回路,可能因过流而发热,并进而引起火灾。

2.4预充电回路保护设计

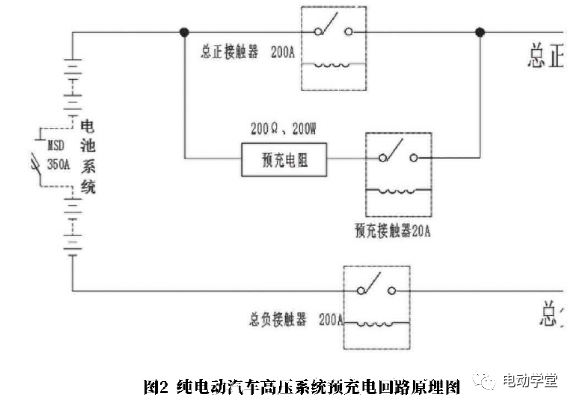

高压系统的电机控制器和空压机等控制器均有大量电容,直接接通该回路可能会产生高压电冲击,冲击电流达上千安,可直接将电池系统回路接触器烧坏,严重时对电芯瞬间大电流放电也产生严重不可修复损伤,故为避免接通时的高压电冲击,高压系统需采取预充电回路的方式对高压设备进行预充电。图2为纯电动汽车高压系统预充电回路原理。预充电系统由电机控制器大电容、主正、主负、预充接触器、预充电阻、高压系统部件组成,主接触器和预充电阻预充接触器并联,主回路负端主负接触器控制整个回路电池系统的开闭。

正常情况下,因高压回路中存在容性负载,钥匙信号上电后,先进行预充回路判断,控制预充接触器闭含,当电机控制器母线电压达到电池总电压的95%以上时,判断预充成功,总正接触器闭合,预充接触器断开,整车高压回路处于正常接通状态;当高压主回路断开时,因高压部件电容存在,为避免对人员和汽车造成危害,在切断高压系统后应将电容的高压电通过并联在高压系统中的电阻在国标规定时间释放掉。

2.5高压系统其他过保护设计

当汽车高压附件设备发生过载或线路短路时,相关高压回路应能自动切断供电,以确保高压附件设备不被损坏,保证汽车和驾乘人员的安全。因此在高压系统设计中应设置过载或短路的保护部件,在高压回路中串入熔断器和接触器,当发生过载或短路而引起熔断器或接触器短路时,高压管理系统会通过对接触器触点和相关控制接触器闭合的有效指令进行综合判定,若检测出相关电路故障,会发出声光报警以提示驾驶员。

在进行熔断器选型时,通常用持续工作电流确定熔断器的额定电流,用脉冲电流来确定熔断器的寿命。电阻型的负载与电感型的负载尽量避免使用同一类型的熔断器。其中电阻型负载(如电池系统)一般选用快熔型保险丝,电感型负载(如驱动系统、空调系统)一般选用慢熔型熔断器。高压熔断器选型原则是熔断器额定电压与额定电流的确认,熔断器额定电压需大于车辆的最高电压,额定电流应根据电器件的最大连续工作电流计算确定保险丝容量可按经验公式:

保险丝额定容量=电路最大工作电流÷80%

3电动汽车高压电气系统常见故障分析

3.1整车绝缘故障

整车绝缘检测的原理是通过绝缘阻抗监测仪连接直流高压系统正负母线与车身或者电池包壳体之间的绝缘电阻来判断车辆是否存在绝缘故障。整车绝缘故障主要为整车高压配电系统、各高压回路系统或者电池系统绝缘有问题,通过高压配电回路逐一排査,査看该回路高压接插件防护有无损坏,接插件是否进水,大部分情况为IP等级防护够导致进水引起绝缘故障发生;若为电池系统绝缘过低导致,可能为电池包进水、电池模组漏液、铜排破损、绝缘监测芯片故障均会导致动力电池报绝缘故障。

3.2电池系统故障

电池系统是电动汽车的关键零部件,据统计市场运营的电动汽车50%故障为电池系统故障。电池系统故障主要由电池单体一致性故障、过温故障、通信故障、绝缘故障、温差过大故障、过流故障、温感采集跳变故障、电池CAN网络故障、BMS采集板故障、电芯漏液和电气件故障等原因引起。

3.3交直流充电故障

电动汽车在运营过程中,交直流充电的故障率和充电时效直接影响着客户的使用体验感。所以,可靠的交直流充电系统显得尤其重要。市场交直流充电问题,主要有充电高压回路故障、充电CAN网络通信故障、低压线束断线故障、充电机故障、BMS硬件故障和搭铁不良故障等。

4结语

本文系统地介绍了电动汽车高压电气系统安全设计,主要从高压系统防护设计、电池系统设计、电磁兼容设计、预充回路设计、高压系统过保护设计等进行分析,并结合新能源汽车常见故障如整车绝缘故障、电池系统故障和交直流充电故障等故障现象及原因分析,以提升电动汽车高压电气安全性和可靠性,对电动汽车高压系统安全设计及维修有一定的参考意义。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告