轻型商用车制动热衰退性能道路试验研究

制动系统抗热衰退性能一般用一系列连续制动时制动效能的保持程度来衡量。国内外对制动器热稳定性的研究主要集中在建模分析上。但由于制动器热衰退性能受路况、车况、试验人员等诸多因素影响,因此研究制动器热衰退的有效手段是道路试验。受国内某汽车企业的制动系统研发试验委托,对其提供的某款轻型厢式货车进行制动系统道路试验研究,采取多种试验方案分别获取制动器温度,制动踏板力,制动减速度等参数,从不同方面考察制动系统热衰退对制动性能影响,为后续底盘制动系统的匹配及验证试验提供参考。

试验

试验车辆

试验用车型为国内汽车企业提供的轻型商用车,该车型采用液压双回路前后盘式制动,车辆总质量为5984kg,最大车速为125km/h。

试验系统搭建

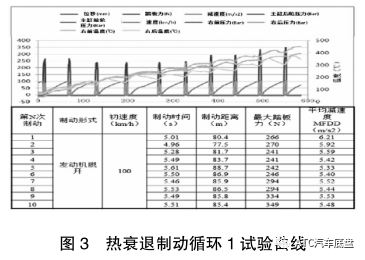

该试验系统主要试验设备如表1所示。因本次制动试验需要采集信号较多,所以必须合理布置每个仪器设备,以保证试验顺利进行。

试验方案

试验是在盐城汽车试验场直线性能试验路进行,路面为沥青铺装,样车的加载以及试验方法主要依据GB12676-2014《商用车辆和挂车制动系统技术要求和试验方案》以及企业标准进行。本次试验主要考察热衰退对制动踏板力、制动距离的影响,热衰退循环对制动性能的影响,因此制定以下4种试验方案。

方案 1:热衰退对制动踏板力的影响。车辆从0.8Vmax开始,以5.0m/s2 制动减速度制动10次,考察制动踏板力的变化。

方案 2:热衰退对制动距离的影响。车辆从0.8Vmax 开始,以500N的最大踏板作用力进行10次制动,考察制动距离变化。

方案 3:热衰退循环对制动性能的影响。采用国际认可的 AMS制动试验确定试验样车的制动距离。试验方法为:连续10次车辆从时速100km/h 通过制动使汽车停止,记录制动器温度,制动踏板力,制动踏板位移等参数。此项测试仅评估第一次和第十次的制动过程,以在制动衬片冷却和发热状态下提供关于其特性的信息。在此试验基础上连续做 10个AMS制动循环(即10*10制动循环),考察热衰退循环状况下车辆制动性能的变化。

方案 4:I 型试验方法考察热衰退对制动性能的影响。试验方法为:汽车从规定初速度V0 =60km/h 开始制动,速度降到1/2V 0解除制动,再以最大制动减速度加速到V0 ,试验重复制动20次,每个制动循环时间为60s。重复试验结束1min内发动机脱开,以与O型试验相同条件测定制动系统热态制动性能。考察热态状态下与冷态状态下的制动性能关系。

结果与分析

热衰退对制动踏板力的影响

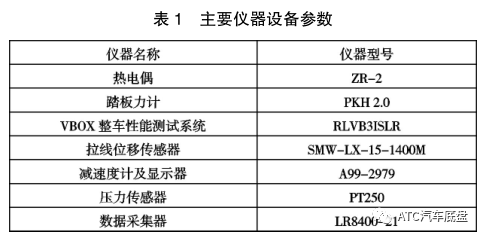

试验样车制动初速度为100km/h,制动减速度基本保持不变,连续进行10次制动,踏板力变化见图1。

图中每一段曲线峰值代表一次制动,曲线峰值之间部分代表车辆非制动行驶。从图中可看出,随着制动次数的增加,制动器温度有明显上升,在保持制动减速度基本不变的情况下,制动踏板力从191N增加到273N。产生此现象原因是因为制动过程中,摩擦材料与制动器产生摩擦,整车的运动动能90%转化为热能,即表现为制动器温度升高,制动系统的摩檫片里含有大量的有机化合物,这些有机化合物在生产过程中被固化下来。

当制动器超过一定温度后,摩檫片里的有机化合物受热分解,所产生的气体和液体析出,起着润滑的作用,导致摩擦系数变小,产生热衰退现象,此时若要使车辆继续保持恒定的制动减速度,势必需增加制动踏板力。

热衰退对制动距离的影响

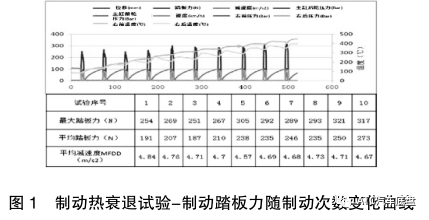

试验样车制动初速度为100km/h,制动踏板力基本保持

不变,连续进行10次制动,踏板距离变化见图2。从图2 可看出,随着制动次数的增加,制动器温度上升明显,在保持制动踏板力基本不变的情况下,制动距离从61.3m 增加到70.5m。原因同3.1 所述,制动器温度上升会导致摩擦系数降低,若使用同样踏板力,必会导致制动距离变长。

热衰退循环对制动性能的影响

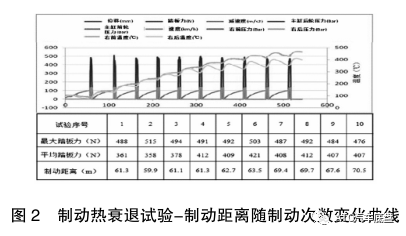

考察样车在热态状态下,进行10*10的AMS制动试验,考察热衰退循环状况下样车制动性能的变化。AMS制动试验是德国汽车类杂志AMS(Auto Motor und Sport)组织的对欧洲市场车辆制动性能测试,其条件严格且测试结果公正、可靠,在欧洲很受公众和消费者认可。试验制动初速度为100km/h,单个AMS制动试验结果如图 3。

从图中可以看到10次连续制动过程中制动器温度上升极为剧烈,第10次制动时,制动器温度高达450℃。制动器温度的变化,引起制动性能发生变化,制动踏板力趋于变大,制动距离趋于变长。AMS试验主要考察第1次和第10次制动性能变化情况,10*10次制动循环过程中制动距离有增大趋势,制动踏板力也有明显增加趋势。并且经试验验证即使每个循环的初始温度都降低到100℃以下,但是由于上个循环的高温已经对制动器材料造成部分不可逆影响,所以制动性能在持续下降。

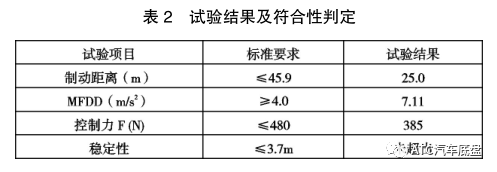

I 型试验方法考察热衰退对制动性能影响

我国GB12676-2014规定了商用车辆制动系统必须符合I型试验要求,本试验样车试验结果图表2,可以看出重复制动后热态制动器制动效能制动距离和MFDD不低于该类车规定性能的80%,也不低于发动机脱开的O型试验数据的60%,稳定性未超出3.7m,满足国标要求。

结论

本文对某车企5.9t厢式运输车制动系统进行了多方案的道路试验研究,结果显示,随着制动次数的增加,制动器升温极快,当超过一定温度后,摩擦系数降低,车辆出现制动热衰退现象。若要保持恒定制动减速度,则必须提高制动踏板力;反之,若一直使用相同制动踏板力制动,则制动距离增加;从10*10次制动循环试验可以看出,即使每个循环的初始温度都降低到100℃以下,因高温已对制动器材料产生了不可逆的影响,车辆也出现了制动力不足以致刹车距离变长的现象。

刹车过程是动能转化为热能的过程,如果能将热能释放出去,那么无疑会加快其转化速度,从而使汽车更快失去动能实现良好的制动效果,因此可采用空心通风盘式制动器代替传统制动器。除从制动系统本身来解决问题,也需要掌握制动技巧,比如,在汽车下长坡、崎岖山路等陡峭路面时,可采用发动机制动+刹车辅助,即利用发动机的压缩行程产生的压缩阻力,内摩擦力和进排气阻力对驱动轮形成制动作用来达到汽车减速的目的等。

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告