纯电动汽车动力电池低温充电热管理试验研究

1 电池低温性能

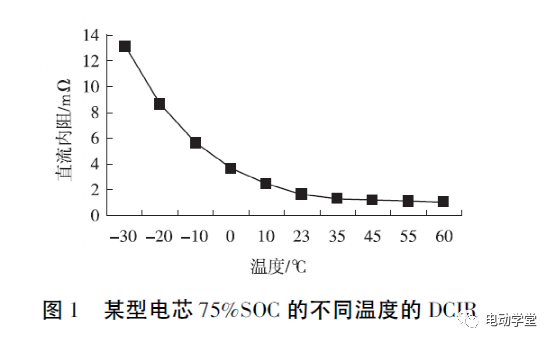

某型号动力电池电芯,75%SOC电量,放置在80~-40℃可调的温箱中进行测试,先将电芯保温24h,使其温度达到60℃,然后让电芯从60℃逐级降到-30℃,测其直流内阻(DCIR)从1.5mΩ升至13.5mΩ,后半段电芯DCIR上升速率非常大,如图1所示,随着温度逐步降低,其直流内阻将快速增加。

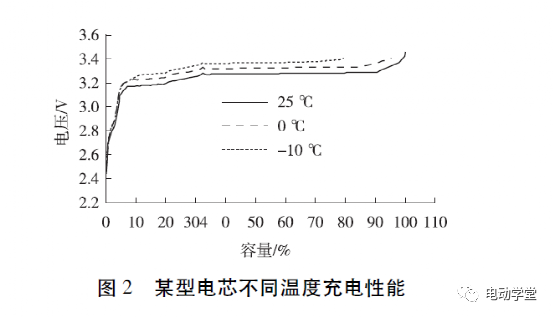

在低温环境中,动力电池电芯随着温度的不断降低,其充放电能力将快速下降,电池充放电容量也将快速减少。如图2所示,控制充电截止电压3.4V不变,测试某型电芯在不同低温下的充电容量:在0℃时,由于电芯DCIR增大,充电容量下降到常温(25℃)的95%,且比常温充电时间长约0.15h;而在低温-10℃时,由于电芯DCIR进一步增大,充电容量仅达常温(25℃)的75%,且比常温充电时间长约0.35h。

另外,低温充电时,电池负极表面还容易析出金属锂,循环充电过程中,锂金属不断循环生长,最终会刺穿电池隔膜,造成电池内部短路,不仅对电池造成永久性损伤,还会诱发电池热失控,导致其使用安全性大大降低。

因此,实际车辆使用过程中,为确保充电的安全性,车辆BMS常采用低温充电控制策略保护动力电池,即较常温而言,降低充电电流和充电功率延长充电时间,一般为常温充电时长的两倍以上,且充电电量仅能达到常温充电的60%~80%。

2 热管理方案优化及验证

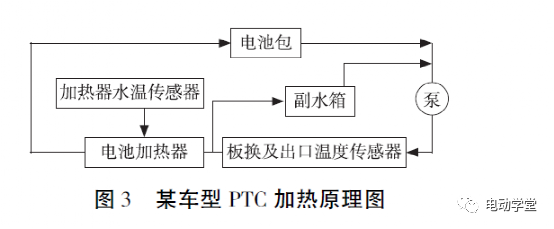

某车型原采用PTC水加热方式对动力电池进行加热,如图3所示。原系统存在热量损失较大、加热温差较大、加热过程电耗较大等缺点。

为满足低温环境动力电池快速升温,能快速进入大功率充电要求,在图3所示原电池包加热系统的基础上,进行以下三方面优化。

2.1 隔热优化及验证

电池包一般布置在车辆底盘下方,电池包电芯的热量会传递到电池托盘,与外界低温环境进行热交换而损失热量。因此,可以通过加大电芯与电池托盘之间的热阻,来提高电池包保温能力。

1)原设计仅在电池包整体底部及四周垫包了一块普通隔热棉板。对其车型进行测试,将常温25℃下的整车静置在-40℃环境舱中,保温27h后,当电池包电芯的初始最低温度降至10℃时,开始进行测试记录。经过37h,电池电芯最低温度降至-10℃,平均温降速率约0.54K/h,且电芯极端温差较大(在5~7K)。

2)经设计优化,在电池模组周边布设一定厚度且热导率小的Z型隔热气凝胶毡,替代原普通隔热板,减缓电池在低温环境下的加热热量损失,提高电池包的保温能力。同时,夏天使用同一套电池冷却系统管路,设置该Z型隔热气凝胶毡后,也降低了高温环境下的冷量损失,也提升了保温能力。

3)对采用2)优化措施的车型进行测试,将常温25℃下的整车静置在-40℃环境舱中,保温约120h后,当电池包电芯的初始最低温度降至10℃时,开始测试记录。经过156h,电池电芯最低温度降至-10℃,平均温降速率约0.128K/h。明显可见,采用特殊Z型隔热胶毡能大大提高电池包的保温效果,同时降低电池包中电芯的极端温差(可控制在3~5K)。

2.2 加热管路结构优化及仿真验证

优化电池包内部加热管路结构,减小其与电芯之间的热阻,使电芯能够更高效地吸收加热介质的热量。

由于导热量与管路横截面积、介质流态等因素成正比关系,把电池包内原椭圆加热管路优化设计成口琴式扁平管路,并增大管路与电芯模组底部的接触导热面积。同时,口琴管扁平结构更容易使快速流动的高温介质形成湍流,进一步提升加热热传导效率。

此外,在口琴管路与电芯模组之间增涂一层一定厚度且导热系数高的导热胶,使导热性能更好。导热胶厚度控制在1~2mm,若太厚导热效果差,成本高;若太薄管路和电芯模组之间贴合不紧密,导热效果差。经仿真分析,优化前,电池模组的温度范围在10.0~15.0℃之间,温差较大,其中对流换热系数仅3.2W/m2·K,导热效果比较差,热成像温度不均匀。

优化后,电池模组温度范围可保持在13.8~15.0℃之间,温差较小,其中对流换热系数可达4.8W/m2·K,导热效果比较好,热成像温度较均匀。

2.3 加热控制策略优化及验证

1)当电芯温度低于5℃时,电芯允许的充电倍率较低,充电效能较差;而当电芯温度高于5℃(一般在5.0~15.0℃之间)时,就基本能满足充电性能要求。因此,为减少PTC加热充电耗能,将电池加热进入温度由原控制策略的电芯平均温度10℃优化设置为5℃。

2)当电芯平均温度升高达到15℃时,电池包整体使用性能已基本与常温25℃左右时差不多。因此,为了进一步降低PTC加热充电耗能,将加热退出温度由控制策略模块的电芯平均温度20℃优化设置为15℃。

3)在低温充电过程中,原充电功率策略如下:Pb=Pa–Pc且Pa=P0,其中P0为电池包的允许充电功率,Pa为充电桩输出功率,Pb为电池包的实际充电功率,Pc为电池加热模块PTC加热的功率。当低温电池加热充电时,Pc直接消耗了Pa中的一部分功率,且BMS控制要求Pa=P0,导致Pb小于P0,也未充分利用充电桩的可输出功率。

经优化后的充电功率策略如下:PA=P0+Pc且PB=P0,其中PA为充电桩输出功率,PB为电池包的实际充电功率。当低温电池加热充电时,BMS控制请求PB=P0。因此,与原策略相比,优化后的策略使得PA>Pa,PB>Pb。既充分利用了充电桩的能力,同时,在充入电池包电量相同的前提下,又缩短了充电时间。

4)效果验证。对同时采取以上1)、2)、3)控制策略优化后的车型进行综合测试,在充电量相同(相比于优化前)的情况下,PTC加热时间缩短了0.2h,耗能降低了0.9kW·h,充电时间缩短约0.32h。

2.4 整体方案优化效果验证

同时采取上述2.1、2.2、2.3优化方案后,测试整体效果情况。整车静置在-20℃环境温度下,电池电芯初始最低温度为-10℃,SOC电量为0,然后进行加热充电,直到充满SOC100%,电池电芯最低温度加热升至15℃。优化前后充电时长分别为2.2h和1.8h,平均充电功率分别为30kW和35kW。全程平均充电功率提升约5kW,充电时间缩短约0.4h。

3 结束语

通过对整车低温环境下电池加热系统的优化,测试结果表明:优化后的热管理系统改动小,成本低,大大提升了动力电池在低温环境下的充放电性能、使用寿命及安全性能。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告