汽车底盘自主开发技术浅见

自2009年开始,中国汽车产销量已经连续十一年蝉联世界第一,汽车产业已然成为我国国民经济的重要支柱。然而,从2018年出现的首次下降到现在,历经2年时间,汽车市场正在经历寒冬也已成为事实。这对自主品牌汽车形成了更大压力,迫使企业进一步强化创新驱动,全面形成正向开发能力,真正打造自主品牌的高品质智能汽车。在此过程中,底盘性能作为 “品牌基因”的核心、智能驾控的关键执行层,是车辆平台的重要基础之一,更要率先发展自主核心技术,完善现有开发体系,形成具有自主特色的研发路线,最终实现汽车产业的“换道超车”。

多方协同联合开发

随着自主汽车企业研发能力与深度的逐步升级,正向开发逐渐成为主流,在设计开发初期,充分利用仿真分析、综合匹配优化、虚拟试验场等技术手段进行车辆的性能开发及评估,可大大提升产品性能、缩短研发周期、降低开发成本。为全面、高效、同步进行整车性能的开发及验证,在车辆开发的早期,整车企业应需要协同供应商进行全方位的同步匹配设计,共同建立标准化开发流程及数据管理体系,搭建多方协同联合开发的“智能化协同平台”,实现全体系的正向同步设计,保障总体性能与系统约束的最优平衡。“智能化协同平台”要涵盖从车辆前期性能定义、到中期性能分解以及后期精细优化调校的底盘性能开发全流程,也要包括复杂的各专业子系统数据处理分析模块、整车性能匹配评价模块、DOE及灵敏度分析模块、稳健性综合匹配优化模块等,以此为基础搭建互联云平台进行多方信息交互、模型建立、性能分析、参数优化分解,实现具有独有品质性能基因的精准开发,而后经过多轮多车型数据及经验积累,使得产品性能够持续迭代升级。

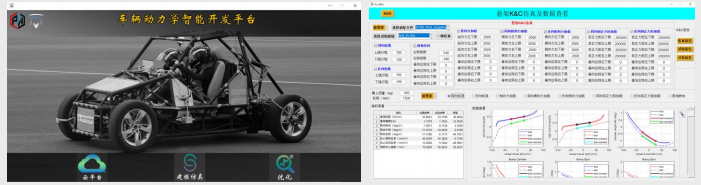

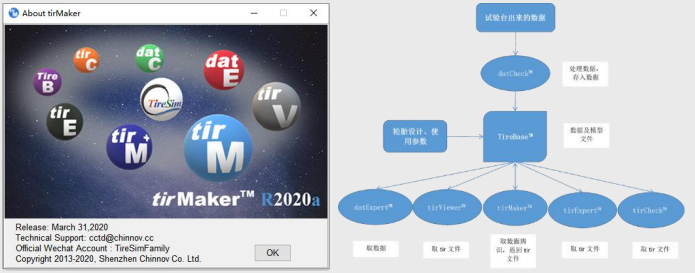

目前,本团队自主开发的车辆动力学云平台,已经拥有前期低自由度性能定义动力学仿真模块、中期性能分解的动力学转化模块以及基于商用软件的全面深度二次开发模块,如图1所示;同时,在轮胎动力学领域进行了系列自主专用工具开发,形成TireSim产品家族,如图2所示。

图1 车辆动力学智能开发平台

图2 TireSim®轮胎动力学仿真&分析软件家族

底盘性能开发的灵魂:动力学

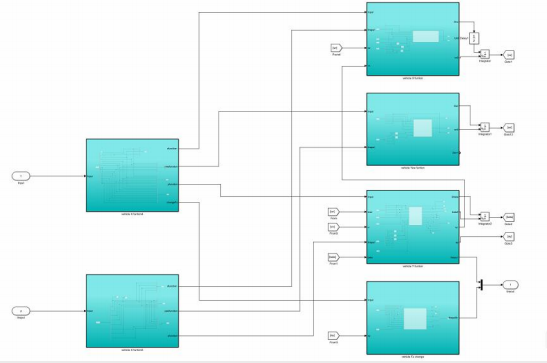

汽车作为应用最为广泛的交通工具,其终极目标就是要在各种工况下都能够实现符合控制意图的运动,因此动力学是设计开发的灵魂,不能深入理解动力学机理就无法实现全面精准的正向设计,所以需要有自主、开源的软件作为基础,帮助工程师掌握机理,实现真正意义的深度正向设计。“智能化协同平台”通过二次开发将动力学开发人员从繁多的建模、仿真、优化工作中解放出来,继而将更多精力用于动力学性能机理的深入研究、品质升级的持续探索等方面。在车辆开发过程中,利用全面自主、多维度的开源动力学软件平台进行辅助开发研究,突破传统的“在现有商用动力 学软件黑箱、灰箱环境下,常规输入输出的反馈操作”固有路线,形成以动力学性能机理为总体指导与分析框架,最大限度地发挥动力学机理的基础性与全局性作用的具有自主特性的研发路线,围绕“品牌性能基因“,在底盘约束范围内,运用不同维度动力学软件开发工具,完成车辆的最优设计及性能综合调校,实现”灵魂“与”基因“深度融合。

图3 面向性能的开源车辆动力学模型

底盘控制技术:突破国外垄断

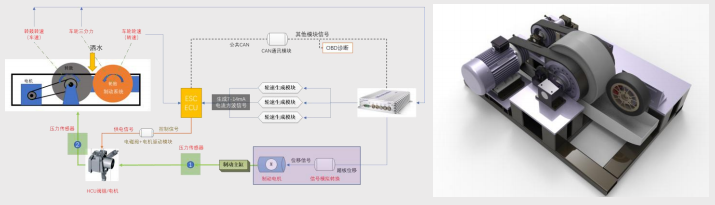

汽车电子行业飞速发展,智能驾驶、智能网联汽车得到全行业的高度关注,为加快推进智能汽车创新发展,国家11部门联合印发了《智能汽车创新发展战略》,将此提升到国家战略层面,是新一轮科技革命关键技术之一。底盘控制系统作为智能驾控的关键执行层,是实现全面可靠智能驾驶的必经之路,是智能驾驶的核心技术,因此必须要突破国外在此领域的技术壁垒。自主控制系统供应商继续跟随国外的技术开发路线,将无法形成良好的应用生态,为此应深刻把握 “底盘控制的核心就是对轮胎力的精 准控制”,以此为切入点,克服现有系统无法精确获取轮胎力与路面实时状态的不足,进而高效精准的达到最终控制目标,实现“换道超车”。此外,底盘应用最为广泛的侧纵向耦合控制系统 ESP/ABS,长期被国外供应商垄断,造成自主整车企业话语权不高、难以掌握控制系统与整车开发的深度匹配技术。为此,需建立完善的底盘控制系统自主集成测试、评价与匹配体系,通过结合传统性能与电控系统测试(HIL),进行先期性能匹配的探索与研究,在此过程中可以逐步深度解析其动力学机理及核心算法, 建立控制系统深度集成匹配能力,向供应商提出更全面更精准的性能要求, 最终实现汽车底盘电控系统匹配测试、开发的全面自主化。

近年来,团队在轮胎与底盘控制系统性能匹配测试及开发方面做了一些初步探索,依靠在轮胎动力学领域的长期积累,结合前期的测试经验,开发了多台性能及控制系统测试设备,包括轮胎室外力学特性测试拖车(图4)、轮胎与控制系统匹配性能检测试验台(图5)等。同时,进行基于智能车轮系统的整车协同控制系统开发研究(图6),实时精准获取轮胎多分力及路面附着信息,进而实现智能车辆的最优控制,为自主底盘控制系统及智能驾驶技术开发奠定了坚实基础。

图4 轮胎室外力学特性试验拖车

图5 轮胎与底盘控制系统匹配测试

图6 基于智能车轮系统的整车协同控制系统开发

总 结

吉林大学智能网联车辆动力学团队是以轮胎动力学研究为核心,一直致力于专一做动力学技术研究,专注做国际一流动力学团队。长久以来,轮胎动力学协同创新联盟的成员单位为本团队提供了优质的研发平台及资源,使得我们在各研究领域均取得了阶段性的进展。在此,感谢各单位及行业专家们的支持与指导!

编辑推荐

最新资讯

-

广汽神行数据仿真平台获A+级AI智驾仿真工具

2025-04-01 09:28

-

ECU的车规级试验:DV试验(十一:EMC标准及

2025-04-01 09:27

-

8岁以下儿童不用安全座椅,违法!

2025-04-01 09:25

-

L3强标真的要来了?

2025-04-01 09:24

-

美国L4试点管理规则AV STEP讲了点啥?

2025-04-01 09:23

广告

广告