用于电驱动车辆续航里程提高的组合流体回路热管理

电动驱动车辆(EDV)具有传统车辆中不存在的复杂的热管理要求。除了乘员舱调节外,储能系统(ESS)、电力电子设备和电机子系统(PEEM)还需要热管理。目前许多电动汽车使用单独的冷却系统,增加了重量和体积,并缺乏余热对乘员舱进行加热。部分车辆使用电池能量通过电阻加热的方式来给乘员舱制热,这可能导致在寒冷的环境条件下车辆范围降低50%。这些挑战为集成的车辆热管理技术提供了一个机会,以减少重量和体积,并提高乘员舱加热效率。

台架测试旨在评估一种将乘员舱空调和加热、ESS热管理和PEEM冷却统一到一个单一的液体冷却剂基础系统。该系统有单独的热流体流和冷流体流,并根据需要指向热组件。其优点包括PEEM余热回收,以补充乘员舱加热和热泵的操作,而不需要制冷剂循环反转。构建了一种台式试验装置,将瞬态驱动循环载荷应用于热系统,并测试在−12°C至43°C的环境温度下的性能。该系统被证明能够在所有测试条件下满足零部件的热要求。

可行性分析

利用台架实验数据,国家可再生能源实验室(NREL)的研究人员进行了初步的可行性研究,通过软件模拟来预测CFL的热性能。本研究的关键结果是,采用组合流体回路方法可以满足ESS和PEEM的热管理需求,且对乘员舱没有显著影响。这是一个重要的发现,因为CFL技术必须能够使用热冷却液回路而不是冷冷却液回路将PEEM部件的温度保持在要求的极限以下,这将对乘员舱冷却能力产生很大的负面影响。通过仿真确定可行性后,利用可用的原型组件构建了实验台试验系统,验证仿真结果,并测量冷却和加热条件下的热系统性能。

原型机台架实验介绍

为了进行实验研究,构建了一种能够评价EDV热系统稳态和瞬态性能的台式试验装置。该测试装置的目的是测量CFL技术对电动汽车行驶里程的影响。该测试装置是一个硬件在环系统,将实验系统施加实际热负载,并测量产生的能量消耗和热性能。为了在热系统上施加实际的EDV负载,测试台包含了车辆动力系统模型、PEEM和ESS模型,以及乘员舱模型。工作台测试装置的基于模型的部分使用LabVIEW程序进行控制及数据采集。

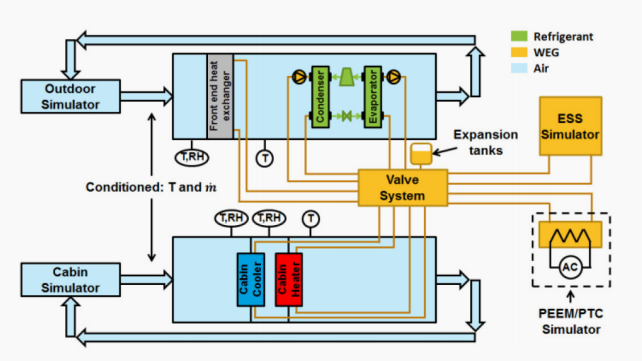

图1 CFL实验装置的基本原理图

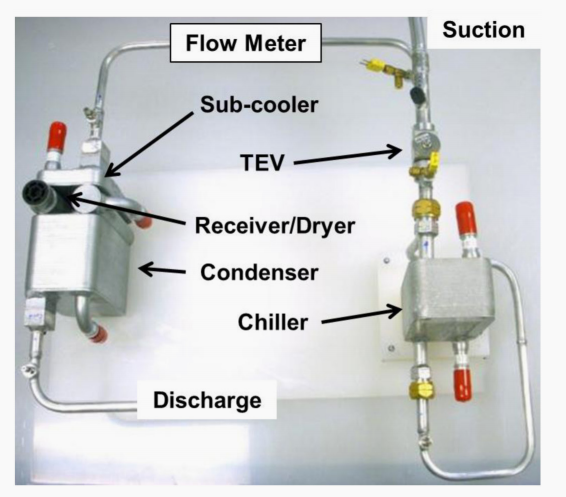

图2 CFL实验装置实物图

该台架实验装置由两个独立的风管、一个乘员舱空气模拟器和一个室外空气模拟器组成,如图1所示。乘员舱空气模拟器重现了车辆仪表板上的加热、通风和空调(HVAC)模块内部的条件,因此容纳了实验系统的加热器核心和冷却器核心热交换器。它可达到高达425m3/h的空气流量。并可以模拟从−30°C到63°C的温度。室外空气模拟器重现了车辆前端的热交换器的条件,因此加入了实验系统的前端热交换器。它的空气流量可以高达3400m3/h,并且可以模拟从−30°C到43°C的温度。根据模拟的车速,不断调整气流速率,以捕捉车辆冲压空气对热交换器性能的影响。为了模拟给定的环境温度条件,测试装置从实验室吸入新鲜空气,并将其加热到控制温度。该台式测试装置不能主动冷却进气流,因此必须始终在温度低于模拟环境温度的环境中运行。

该台架实验装置有两个电阻冷却液加热器,一个用于模拟车辆PEEM的热量和正温度系数(PTC)电阻加热器的补充热;另一个用于模拟ESS的制冷负荷。ESS模拟器还有一个冷却液到空气的热交换器,当模拟制热ESS的负荷时,可以将热量排斥到环境实验室空气中。利用虚拟车辆的软件模型预测了PEEM和ESS组件的冷却液出口条件,并施加于使用冷却液加热器的实际实验系统上。

CFL系统

实验的CFL系统由6个热交换器和一个由Delphi提供的恒温膨胀阀(TEV)组成,实物如图3所示。热交换器包括一个量产散热器作为前端热交换器,一个量产加热器芯体,一个原型乘员舱冷却芯体,一个原型板式蒸发器,原型板式冷凝器和原型板式过冷器。制冷剂循环工质为R134a,冷却液循环工质为乙二醇与水1:1的混合物。

图3 制冷剂系统原型组件

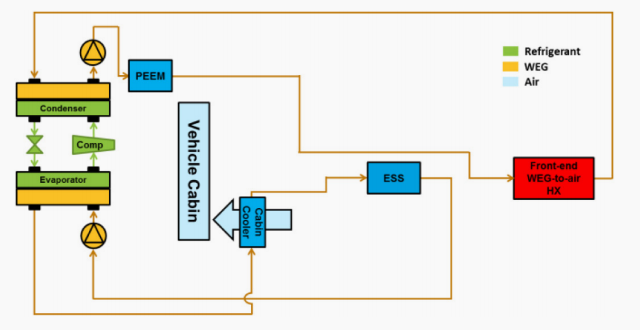

实验CFL系统管道和阀门设计允许许多测试配置,包括当压缩机使用前端热交换器散热时对PEEM和ESS系统的冷却。在本研究中,主要有两种配置,可用于判断系统冷却模式和加热模式的能量效率。在冷却模式配置中,热侧冷却液依次从冷凝器、PEEM系统吸收热量,通过前端热交换器散热,最后完成循环返回到冷凝器。在冷回路侧,冷却液依次散热到蒸发器,从乘员舱吸收热量,从ESS吸收热量,并完成循环回到蒸发器。这种配置使得PEEM系统使用热冷却液冷却,同时实现了ESS系统主动冷却。

图4 CFL系统冷却模式示意图

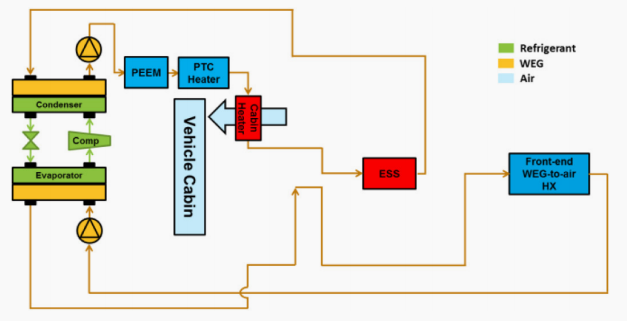

对于加热模式,热侧冷却液依次从冷凝器吸收热量,从PEEM系统吸收热量,从补充PTC加热器热量,最后将热量带给乘员舱和ESS系统并返回冷凝器完成一个循环。在冷回路侧,冷却液在蒸发器处放热,在前端热交换器吸收热量,最后完成冷回路循环回到蒸发器。这种配置支持PEEM余热回收、热泵模式、乘员舱加热和主动ESS加热。

图5 CFL系统加热模式示意图

制冷实验结果

冷却模式模拟环境温度从23℃到43℃,温度增量为5℃的测试条件。除了由乘员舱模型计算的环境空气和乘员舱空气之间的传热传输外,所有冷却模式测试还包括在乘员舱空气上施加1kW太阳能负荷,以模拟朝南中型车辆的太阳能负荷。所有的测试条件均包括一名乘客,模拟为100W内舱负荷。“热浸”测试模拟了晴朗天气下朝南的车辆乘员舱温度变化。简单的输入参数是,在所有热浸实验开始时舱内平均空气温度和平均内部质量温度均高于环境温度20°C,这是基于实验车辆测试结果的实际值。冷却液和制冷剂系统的初始温度设置为环境温度,而不是舱内空气平均温度。热浸试验用于测量热浸泡车辆对CFL系统性能和随后的车辆行驶里程的影响。测试装置中的空气湿度足够低,使得冷却器芯体在任何测试条件下都不会有水蒸汽凝结。

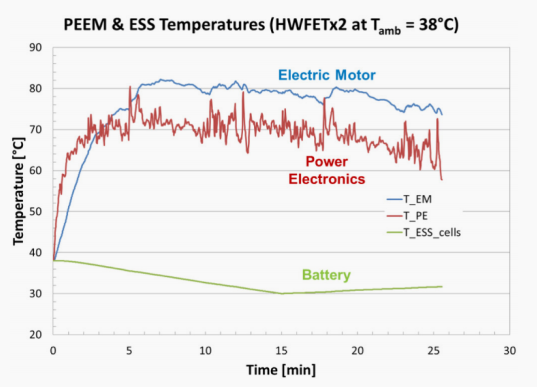

冷却模式测试的一个主要发现是,使用热冷却液对PEEM系统冷却,PEEM温度都保持在150℃以下。在任何一种冷却模式条件下观察到的PE最高瞬时温度都小于100℃,EM小于90℃。图6显示了在环境温度为38℃下的双HWFET循环的组件温度。

图6双HWFET循环的组件温度

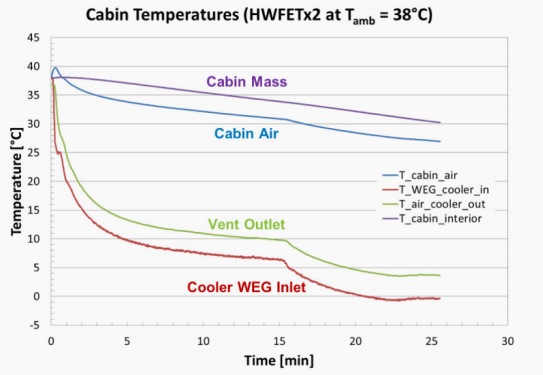

图7双HWFET循环的乘员舱温度

结果表明,由于PE质量相对小,其温度会迅速波动,因此需要持续冷却,以避免迅速超过其热极限。由于EM质量较大,其温度比PE波动较慢,但仍可观察到驱动循环动力传动系统负载的瞬态性质。ESS具有非常大的质量,因此,平均ESS温度与功率负荷的变化无关,而与冷却能力和起始温度的关系更为密切。这表明ESS是从热预处理中获益最大的部件。进入驱动循环大约15分钟后,ESS恒温器控制循环关闭冷却液流到ESS。对于相同的温度下,从冷却系统中去除ESS热负荷的影响可以在客舱冷却速率中观察到,如图7所示。可以看出,当ESS恒温器控制循环关闭冷却液流到ESS时,蒸发器出口温度降低了7℃。

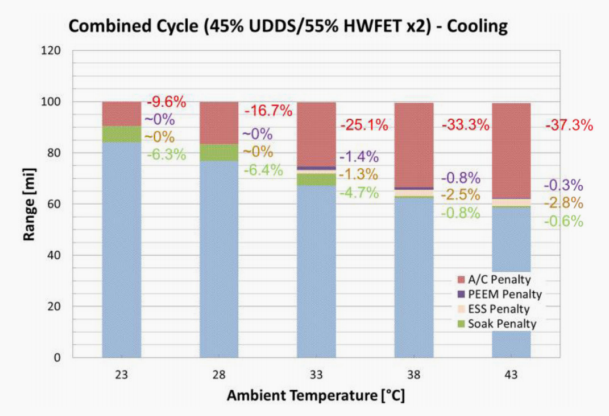

对冷却模式的每个环境温度进行了8个循环工况测试,其中有四种独特的测试配置,每个配置都使用UDDS和双HWFET驱动周期进行测试。第一个测试量化了在不调节PEEM或ESS系统的情况下运行空调系统的能耗,图8所示为“空调代价”。这代表了一个不使用CFL集成技术的二次循环空调系统的性能。第二个测试包括PEEM冷却,以测量对空调性能的影响。第三个测试在PEEM冷却中添加了ESS冷却,以测量使用主动ESS冷却的能量消耗。

图8 组合循环工况下CFL系统对行驶里程的影响

正如预期的那样,乘员舱空调的能量消耗随着环境温度的增加而增加。这反映了在更高的环境温度下,更高的冷凝器压力所需的额外压缩机功率,以及压缩机在全速运行更长的时间。由于客舱空调而造成的车辆行驶里程损失从轻度冷却时的9.6%到最高环境温度下的37.3%不等。在28℃或更低的环境温度下,CFL系统上的额外PEEM冷却负荷可以忽略不计。对于较高的温度,PEEM冷却造成的最大范围损失仅为1.4%,在最高环境温度下小于1%。这种损失是由于热冷却液回路温度升高导致的冷凝器压力略有增加。ESS仅在测试环境温度高于33℃时进行冷却,温度低于33℃时对行驶里程无影响。在最高环境条件下,ESS条件造成的范围损失随着环境温度的增加而增加,高达2.8%。这是一个对行驶里程的中等影响,但为了条件ESS的寿命是必要的。热浸湿的机舱对空调能耗的影响很大,因为全速压缩机运行时间较长。在环境温度低于38℃时,车辆行驶里程的降低高达6.4%。

制热实验结果

实验研究的加热模式是在23℃以下以-5℃为增量进行的模拟环境温度试验条件。所有测试条件包括一名乘客,采用100W内部舱负荷模拟。加热模式测试假设驾驶舱太阳能零太阳能以模拟恶劣的加热情况。未进行太阳“热浸”测试,并将机舱空气、机舱质量、冷却剂和制冷剂温度系统初始温度设置为环境温度。在所有驱动循环测试期间,乘员舱空气阻尼器设置仍保持在再循环模式下(85%再循环/15%外部空气)。PTC用于8℃或更低温度的加热。测试装置中的空气湿度足够低,使得前端热交换器在任何测试条件下都不会积霜。

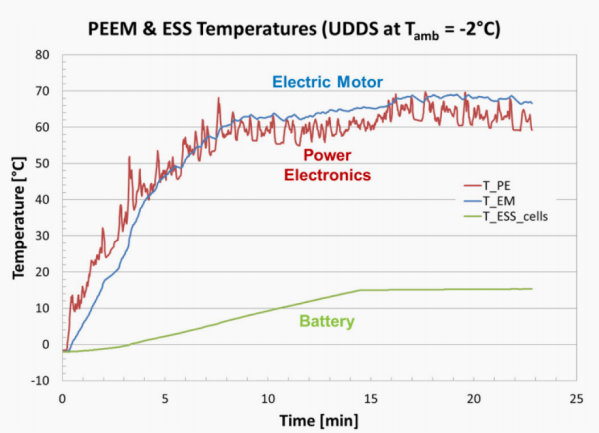

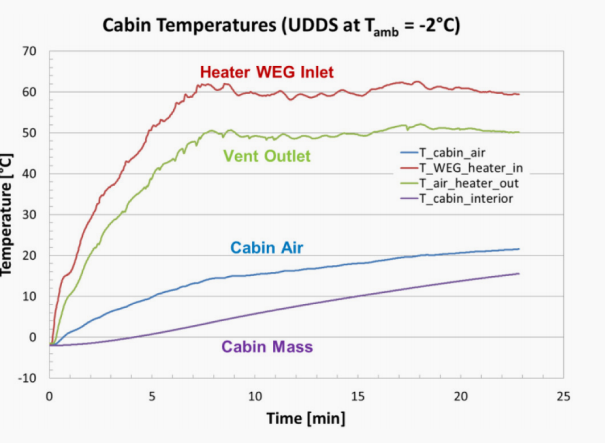

加热模式测试的一个主要发现是,当使用热冷却液流回收PEEM余热时,PEEM组件温度的温度保持在150°C范围内。PEEM组件在任何加热模式条件下观察到的最大瞬时温度都小于80°C。在图−2°C的环境温度下,UDDS驱动循环的组件和客舱温度分别如图9和图10所示。

图9 加热模式组件温度

图10 加热模式乘员舱温度

图10 加热模式乘员舱温度显然,在热芯入口处冷却液和PEEM部件的预热速率是相似的。这是一个预期的结果,因为它们是由热冷却液回路热连接的。在循环周期的前3.5分钟内,EM不会为乘员舱提供余热,因为初始余热用于EM自身预热。PE的质量较小,因此它在循环开始时产生余热。在7.5分钟达到目标排气出口空气温度控制点后,减少PTC加热功率。另一个值得注意的结果是,ESS主动加热到循环周期14分钟,达到15℃控制点后该循环关闭,ESS此后温度略有升高,这样做使得系统所需加热功率降低,PTC加热功率减小到零。

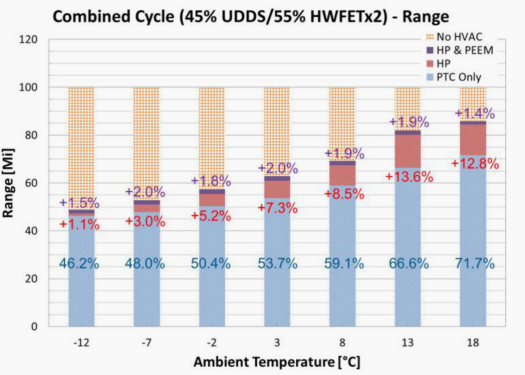

对每个加热模式的环境温度进行了四次驱动周期测试,采用两种独特的测试配置,分别使用UDDS和双HWFET驱动周期进行测试。第一次测试使用没有PEEM余热回收的热泵系统加热乘员舱和ESS。从这个测试中,通过假设一个100%高效输出且与热泵系统效果相同的PTC加热器,导出了热泵的基于PTC的加热系统的等效热性能。这样做是为了确保PTC加性能与热泵性能相匹配,从而可以在不需要额外的实验测试的情况计算PTC加热能耗。图11中的“仅PTC”情况,它代表了不使用CFL集成技术但提供主动ESS加热的PTC冷却液加热器系统的性能。第二次测试在热泵中增加了PEEM余热回收,以测量完全集成的CFL系统的性能。如果没有操作乘员舱加热、ESS加热和PEEM余热回收,车辆的总可能范围由给定环境温度的数据条的总和表示。

图11 组合循环工况下CFL系统对行驶里程的影响

与预期的一样,由于随着温度的降低而增加,加热系统的能耗范围随着温度的降低而降低。这主要是由于瞬态和稳态车辆加热负荷的增加。对于仅限PTC的加热,车辆范围损失从18°C环境温度下的28.3%到−12℃环境温度下的53.8%不等。运行热泵系统时,回收车辆范围从18°C的12.8%到−12℃的1.1%不等。这表明,热泵系统在温和的加热条件下提供了非常大的能源效率效益,但在极低的温度下变无效。这是由于低温导致压缩机进气压力降低,从而降低了热泵效率。提高低温性能的一种可能的方法将是使用更大容量的压缩机来抵消更多的补充PTC加热。在所有测试条件下,PEEM废热回收效益约为1.5%至2%。与温和温度下的热泵相比,这是一个中等程度的优势,但即使在最低温度下,它也保持相对稳定,这使它成为一个有价值的贡献。冷天气试验的一个重要发现是,热泵系统仅在−12°C的最低温度下有效。对于低于−12°C的环境温度,吸入压力低于大气压力,在制冷剂循环中可能产生空气夹带问题。在环境温度下,如此低的热泵系统的加热能力降低到效益接近于零的点。

总 结

在所有的驱动循环和测试的环境温度下,CFL系统满足了PEEM和ESS的温度需求,而不需要单独的冷却回路。热泵系统在温和的加热条件下提供了非常大的能源效率,但在极低的温度下效率较低。这是由于低温导致压缩机进气压力降低,从而降低了热泵效率。此外,CFL系统在高温环境下,乘员舱温度不能在给定循环工况下降低到指定的25℃。

文章来源:Leighton, D., Combined Fluid Loop Thermal Management for Electric Drive Vehicle RangeImprovement. SAE International Journal of Passenger Cars - MechanicalSystems, 2015. 8(2): p. 711-720.

本期内容相关推送文章汇总:

基于平板热管优化布置的电池热管理系统性能研究|AutoAero第202115期

电动汽车热管理系统和性能|AutoAero第202108期

电动车能量管理:乘员舱热舒适的能量需求|AutoAero第202113期

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告