碳纤维复合材料在汽车碰撞安全上的应用

图1

图2

图3

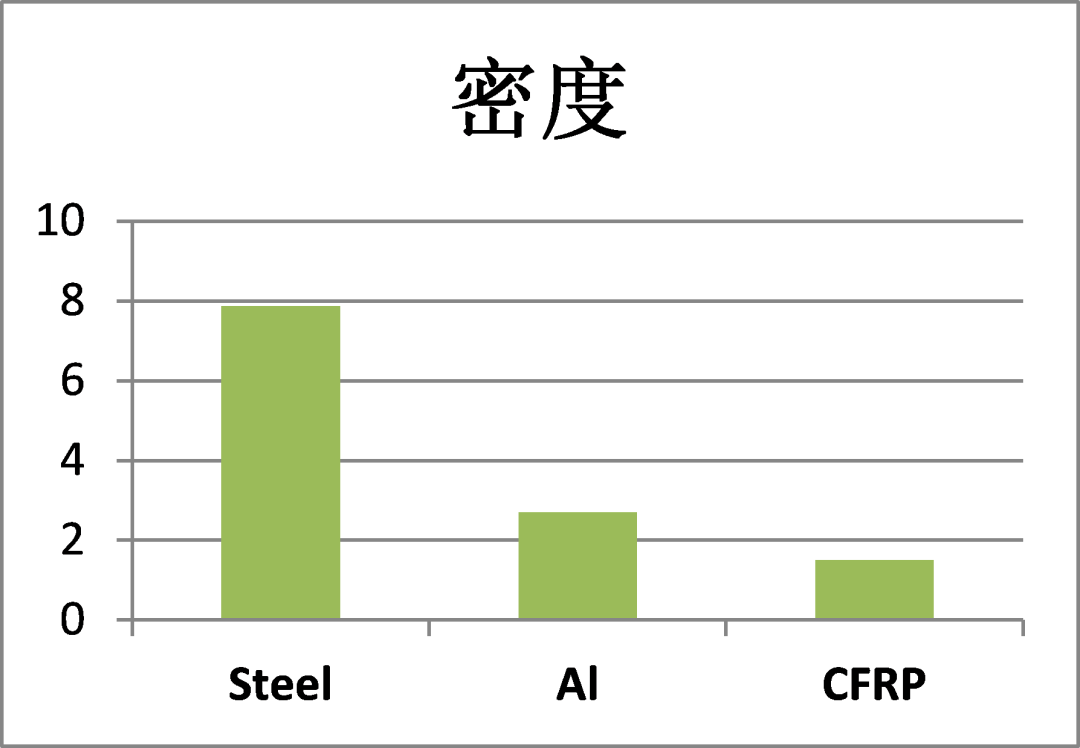

一、CFRP在汽车碰撞安全设计中的应用前景:

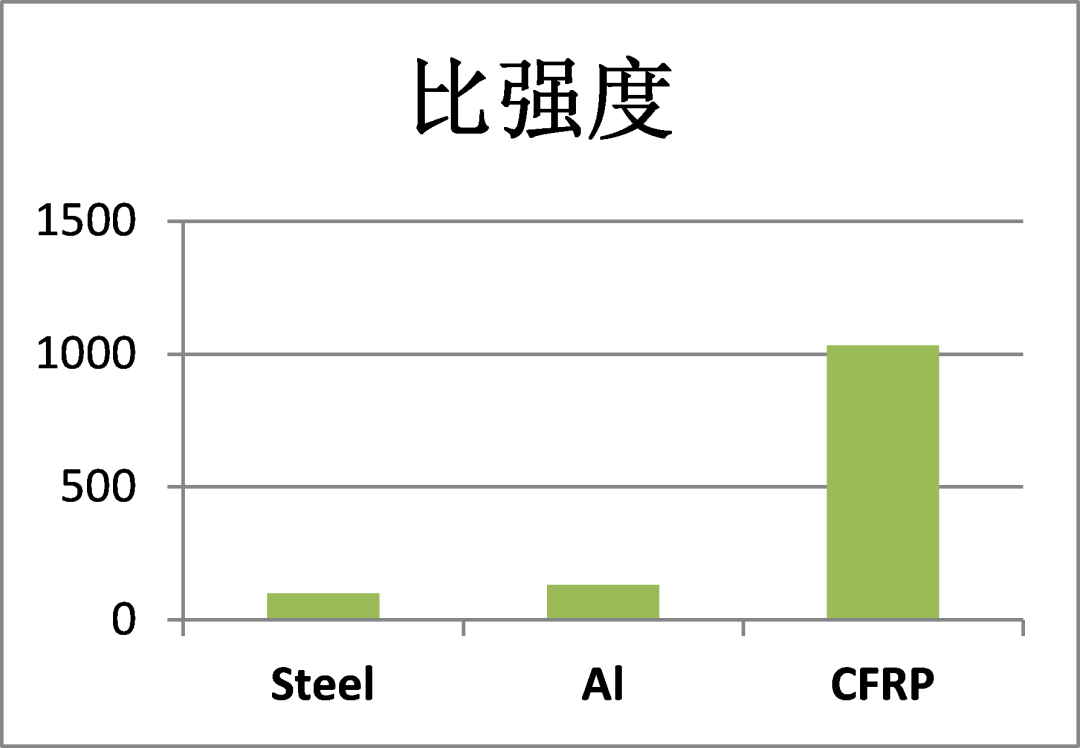

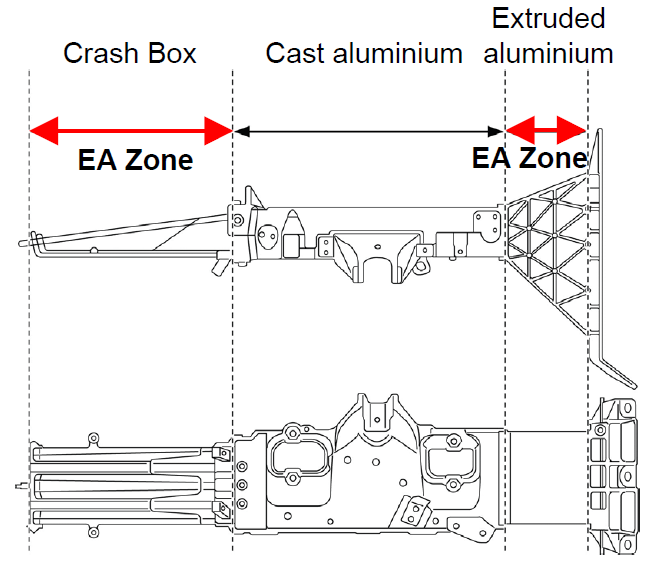

前后碰撞:CFRP因其具有高强度、高刚度的特点,在吸能效率方面具有明显的优势,在受到前后碰撞过程中,CFRP经过基体损伤、纤维断裂等一系列的过程吸收带走大量的能量,在承受相同程度的变形甚至断裂破坏的环境下,与其它钢材、铝材等材料部件相比,能量吸收效率可以达到钢和铝合金的4、5倍。如图2所示的雷克萨斯LFA超级跑车纵梁前端,在前缓吸能区采用CFRP作为碰撞吸能盒,极大的提高了正面碰撞第一阶段的材料变形吸能,有效的降低了车身有效减速度,从而降低了乘员舱侵入量以及假人伤害。

图4(图片来源于Euro Car Body)

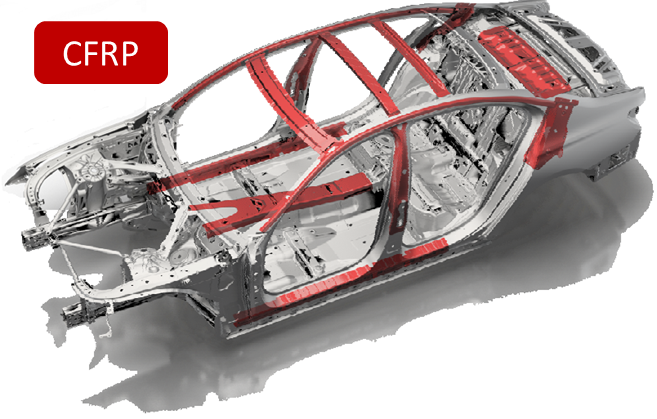

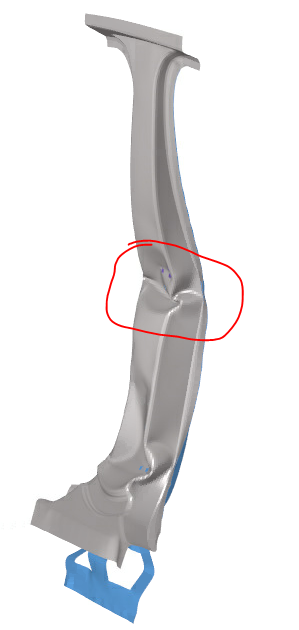

侧面碰撞:在侧面柱碰和侧面壁障碰撞中,如图5所示的宝马7系车身,在主要传力支撑路径上(如B柱加强板、门槛加强板、侧围上边梁内加强板、顶棚横梁等)采用碳纤维复合材料的零部件可以有效的提高侧面的抗撞击性能,提高乘员舱的乘员生存空间和完整性,有效的降低乘员伤害,保证碰撞安全性能。在侧面撞击过程中,传统的钢结构零部件由于受到局部集中冲击,不可避免的产生局部凹陷、弯折的现象,大大降低了乘员舱的空间,不利于乘员安全保护。CFRP由于自身固有的材料属性、力学性能,即使出现局部的变形失效,仍然可以进行力的传递,避免出现如图6所示局部凹陷、弯折,大大提高了零部件的抗冲击性能,有利的保护了乘员空间。

图5(图片来源于Euro Car Body)

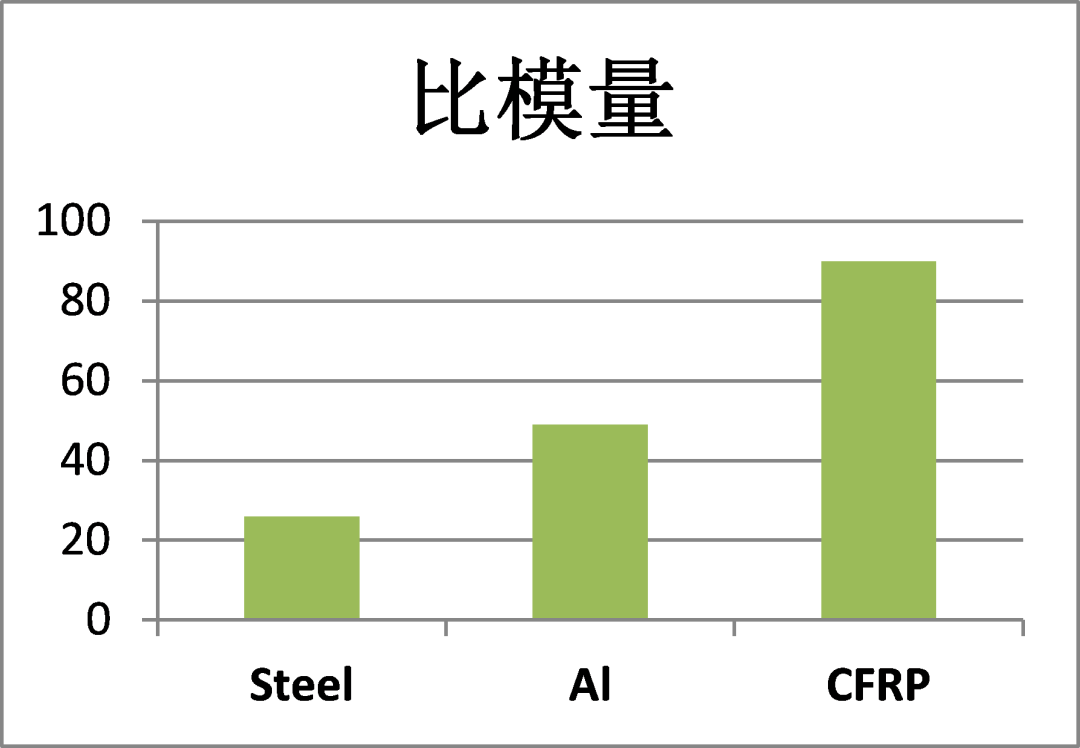

图6

二、碳纤维复合材料数值模拟:

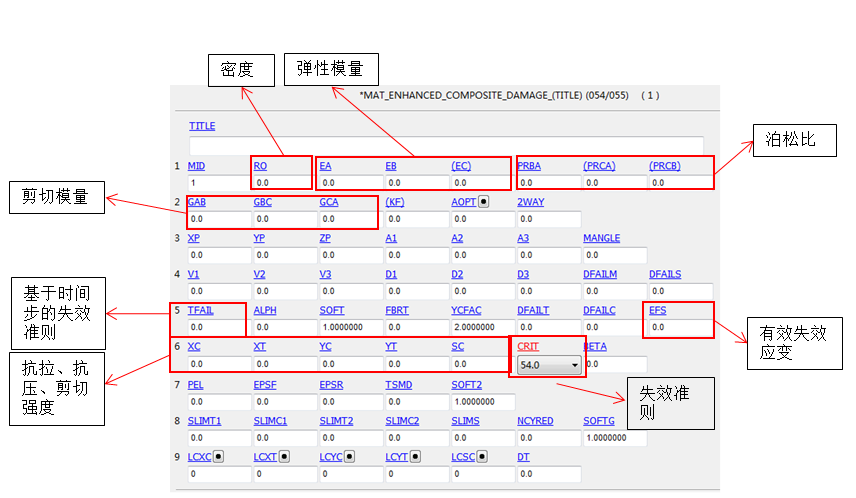

在LS-DYNA求解器中提供了诸多针对复合材料的本构模型,依据失效基准的差异,主要分为渐进损伤和连续损伤两大类:其中以渐进损伤力学为基准的有MAT22、MAT54、MAT55等,以连续损伤力学为基准的有MAT58、MAT261等。研究显示,复合材料采用渐进损伤力学模型,以强度作为材料失效准则,在仿真模拟复合层板的失效和损伤时,有着较高的精度,对复合材料的结构力学分析具有突出的指导作用。在碳纤维复合材料的有限元分析中得到广泛的应用。其中MAT54(*MAT_ENHANCED_

COMPOSITE_DAMAGE)号材料采用Chang-Chang失效准则,这种以连续损伤力学为基准的材料本构模型以应力作为判定表达式,对于薄壁壳单元的数值模拟精度很好,在汽车碳纤维复合材料的仿真中得到更多的青睐。材料卡片如图7所示。

图7

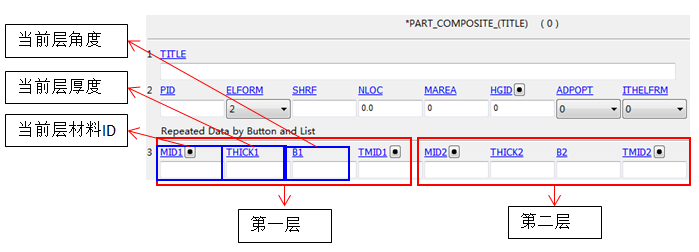

CFRP的仿真建模是由多层各向铺叠而成,由关键字*PART_COMPOSITE用来定义各层的材料、厚度、角度等。如图8所示。

图8

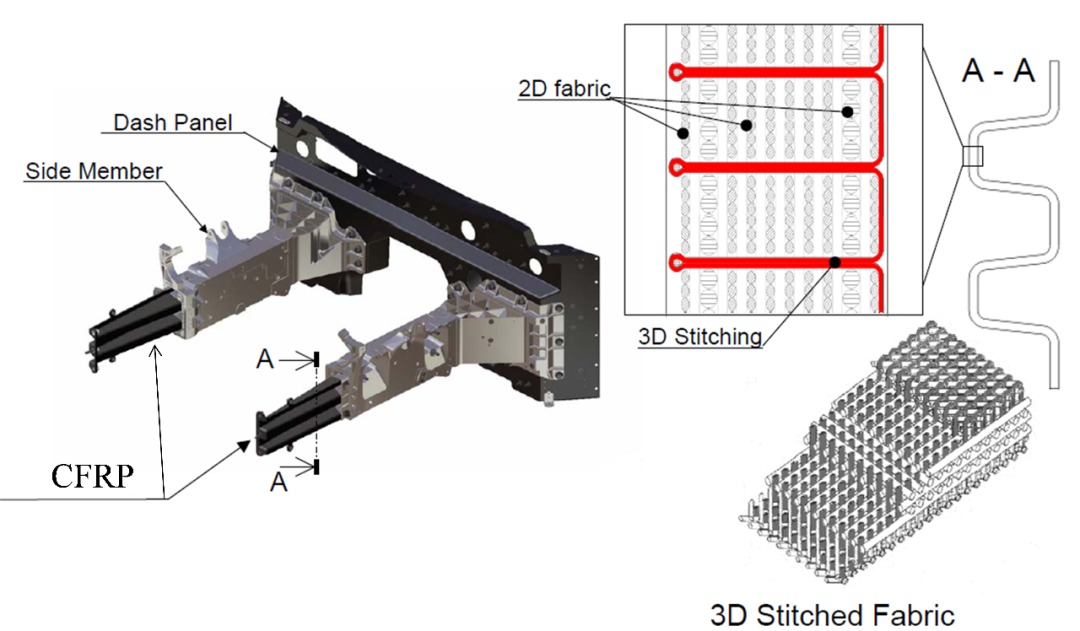

三、CFRP在汽车前地板总成的应用:

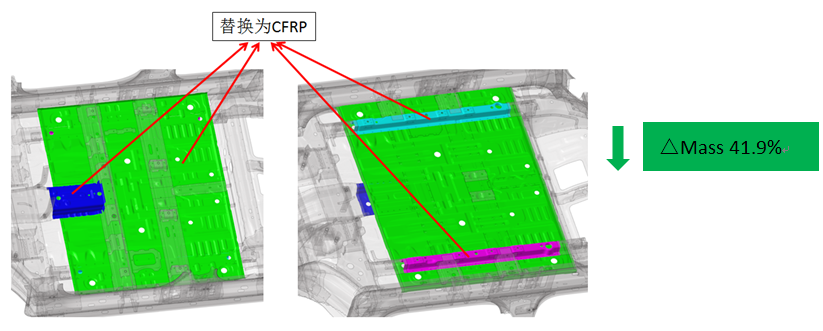

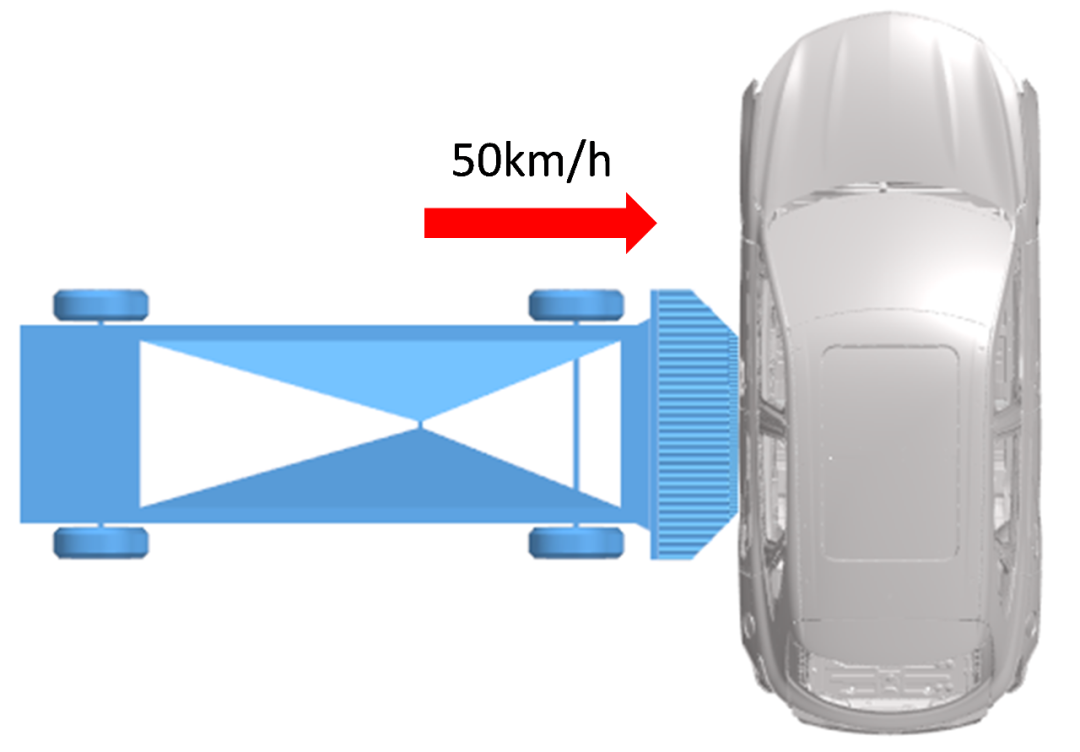

如图9所示,为同时满足轻量化设计要求和碰撞安全性能需求,采用CFRP新材料替代原有的金属材料重新设计前地板,并验证整车碰撞侧面工况安全性能(注:前地板的设计变更主要影响侧面工况性能)。

图9

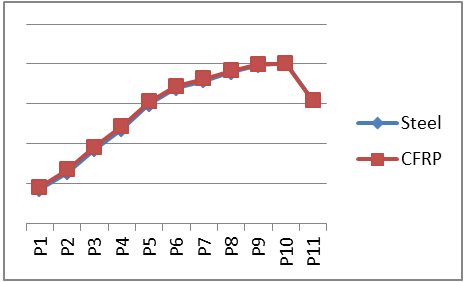

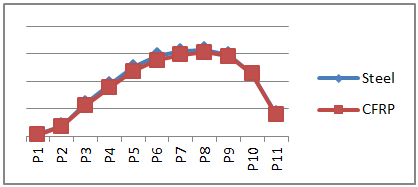

侧面柱碰:Steel和CFRP两种状态的前地板侧面柱碰B柱最大倾入量结果如图10所示,由此可知,在侧面柱碰工况中,两种状态的前地板B柱最大倾入量基本一致,满足性能目标。

图10 侧面柱碰B柱最大倾入量

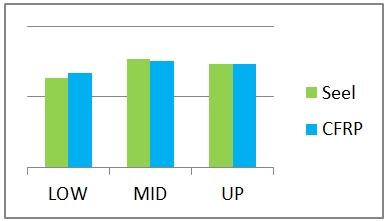

侧面碰撞:Steel和CFRP两种状态的前地板侧面可变性壁障碰撞B柱最大倾入量结果如图11、图12所示,由此可知,在侧面可变性壁障碰撞中,采用CFRP前地板B柱最大倾入量小于原金属材质前地板,B柱上、中、下三处的倾入速度基本一致,满足性能目标。

图11 侧面碰撞B柱最大倾入量

图12 侧面碰撞B柱上中下最大倾入速度

综上所述,在碰撞安全性能保持一致的情况下,采用CFRP的前地板相较于金属前地板仍减重了41.9%,由此可见,碳纤维复合材料在轻量化和安全性能设计过程中具有巨大的潜力。碳纤维复合材料因其优异的性能,在新能源汽车的国家战略规划下,随着技术的不断发展,必将引领汽车设计的变革。通过CFRP新材料新技术应用,为人们提供更为高效、安全、节能产品,是每一位工程师不变的初心。

最新资讯

-

国内现货!GRAS 46AE/146AE 限时优惠直降 5

2025-04-22 16:22

-

仿真测试必要性及标准法规

2025-04-22 16:22

-

福特退出中国,进入倒计时!

2025-04-22 16:21

-

高效三通道双向电源:释放测试潜能

2025-04-22 09:23

-

R171.01对DCAS的要求⑦

2025-04-22 09:20

广告

广告