基于系统仿真的电动汽车热管理|AutoAero2021123期

为了提高续航里程以及安全性和舒适性方面的目标,热管理在电动汽车的发展中无论是在部件还是系统层面都变得越来越重要。与昂贵的测试相比,热管理系统的复杂性及其与整车的紧密相互作用的显著增加正推动系统模拟的发展趋势。

系统及不同的子系统在不同程度上相互作用,热管理系统仿真模型需要能够模拟这样的交互系统,准确预测电池组内部的温度分布对于避免热失控等损坏情况是至关重要的。本文描述了GT-SUITE中冷却板内部的一维流动与电池和冷却板的三维热分析相结合的综合方法。

此外,一种新的预测电化学和热电池模型以分析和优化组件和系统,除了为冷却系统的设计提供散热值外,还可以选择电池的化学和设计,并且考虑了不同的环境和操作研究的影响。

1.引言

由纯电动汽车(BEV)、混合动力汽车(HEV)和燃料电池汽车(FCEV)组成的电动汽车的发展加快,但与传统汽车不同,电动汽车的发展在经济性、行驶里程、舒适性和安全性方面都存在很多问题。

最重要的问题是能量存储设备的热管理,如电池。由于车辆不同子系统之间的复杂程度和相互作用程度不断增加,必须在测试期间使用基于模型的模拟,以降低开发成本和缩短交货时间。

本文提出了一个集成的系统建模方法,以加快开发周期,并在许多瞬态条件下测试系统。下一节将描述组件级建模,包括独立电池热管理系统、GT-AutoLion中的电化学电池建模和GT-TAITherm中的座舱建模。对这些独立模型的结果也进行了描述,最后这些独立的模型集成到包括制冷剂、冷却剂、舱室、引擎盖和车辆系统的子系统模型中。然后将这些独立的子系统组合在一起,创建一个集成的电动汽车模型,以确定其在不同环境条件下的行驶周期性能。

2.组件模型

2.1 电池热管理系统模型

整个电池组的温度分布必须严格保持均匀,通常电池组各电池间的最大温差在5 K以内。温度分布不均匀,快速放电、过充电或环境过热会导致电池快速老化,缩短电池寿命。在极端情况下,当热量无法控制地积聚时,模块或组件可能发生热失控,导致灾难性的破坏,如火灾和爆炸。为了避免这种情况,BTMS设计必须确保均匀的温度分布。

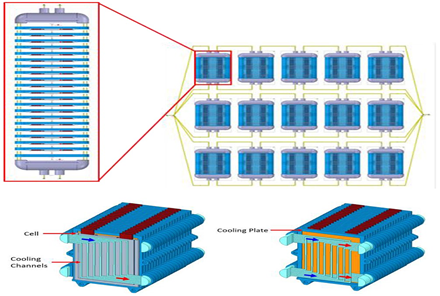

目前已经提出了几种不同的BTMS设计,并在电动汽车中使用,包括空气冷却、液冷或制冷剂冷却。使用不同的冷却系统方法和设计在成本和交货期方面都很昂贵。即使是详细的3D CFD模拟,尽管它们确保了最高的预测精度,但在运行时间方面也有限制。本研究描述了一种集成的方法来建模液冷电池组,其中冷却板内部的一维流动与电池单体和冷却板的三维热分析相结合。这种方法被广泛应用于汽车行业和航空航天行业。本研究中使用的BEV模型的电池组如图1所示。

图1 电池包和模块,模块内的电池和冷却板设置(20个电池,21个冷却板)

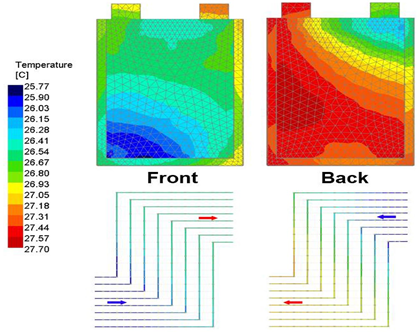

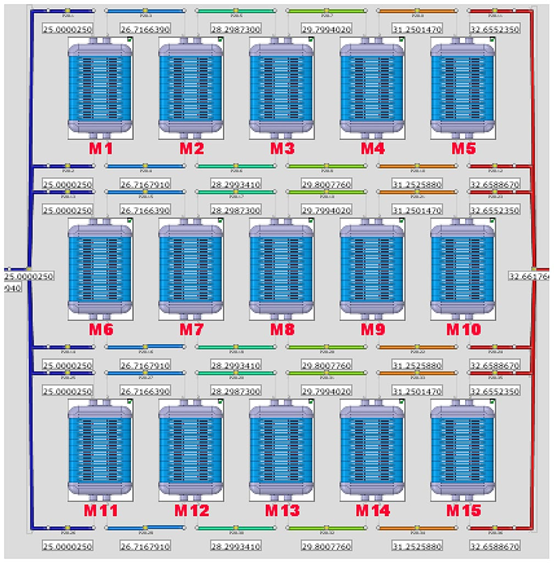

在不同的冷却剂质量流量和进口温度下,整个电池组以及所有电池和冷却板的详细温度分布如图2和图3所示。

图2 电池温度分布

图3 电池包冷却剂温度

2.2 电池模型

在设计BTMS时,热排斥率既可以指定为最坏工况下的稳态值也可以是一个瞬态值。前者可能会导致过度设计,因为在一个驱动周期中,热速率可能不会经常达到那些高值,而后者需要对不同的测试条件进行实验测量,需要花费很多的精力,这种方法也给BTMS或BMS的控制策略设计带来了困难。因此,建立单个电池或电池组的数学模型是有益的,电池的数学建模一般采用经验模型和电化学模型两种方法,这两者的区别主要在于计算费用和可预见性。为了预测上述BTMS分析的产热率,使用了电池的电等效模型。该模型基于内阻和开路电压数据与荷电状态和温度的经验关联。

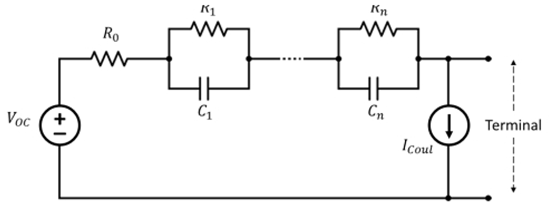

2.2.1电池的电等效模型

该模型由一个开路电压源与一组电气元件(如电阻和电容器)连接而成,以模拟电池的电学行为。电等效模型(EEM)由于计算效率高而被广泛用于电池SoC评估。该技术根据电流输入估计电池电压,不同的电阻电容(RC)支路可以用来捕获电池系统中固有的不同时间常数,如图4所示。该模型计算速度很快,但仅对所测试的特定电池类型和化学性质以及在进行测试的放电速率和温度范围内可靠。

图4 电池的电等效模型

2.2.2 电化学模型

虽然在设计BTMS和BMS时使用了EEM,但它对电池内部的电化学过程提供了很少的见解。电化学模型采用偏微分方程(PDEs)来模拟电池的物理特性,可以用来计算电池内部的电化学状态,并提供关于锂浓度和过电位的准确信息。该方法采用连续介质模型,考虑了电池内部的化学动力学和传输或扩散现象,通常比EEM更准确,但速度较慢,在这种方法中也有许多保真度,从单粒子模型一直到分子模型。然而,最流行的方法是 (P2D)电化学模型的锂离子电池(锂离子),GT-AutoLion也使用了相同的方法。该模型可以捕捉锂离子电池内部发生的电化学反应,并预测终端电压,电流,功率,热排斥,和整个电池的锂量。

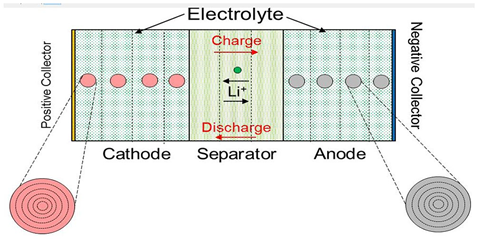

锂离子电池通常用如图5所示的排列方式来表示,P2D模型采用如图5所示的有限控制体积方法离散锂离子电池的控制方程。在P2D模型中,阴极、分离器和阳极沿“厚度”方向离散。在阴极和分离器的每个有限控制体积中,都有一个活性物质的球形表示,每个活性物质在径向上以恒定体积离散。

图5 电池电化学模型

2.3 舱室模型

除电动传动系统外,暖通空调系统是最大的电能消耗系统,在不影响人体热舒适的前提下,减少压缩机的功率消耗就变得至关重要,因此要集中精力在舱内局部冷却。为了准确预测舱室内的温度,使用三维CFD工具是最常用的方式。然而,这种准确性是以巨大的运行时间为代价的。为了优化电动汽车典型v型设计过程中的运行时间,本文提出了GT-SUITE和TAIThermabin之间的联合仿真方法。

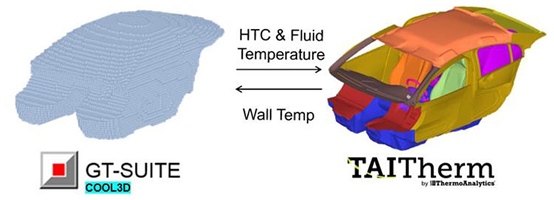

GT-SUITE可以快速解决客舱内流体域问题,此计算需要热壁边界条件。TAITherm提供了快速解决三维结构温度的能力,包括三维传导、对流和多重反弹辐射。为了求解,TAITherm需要对流边界条件,GT-SUITE为TAITherm中的能量计算提供了这些对流边界条件,如图6所示。舱室和内部的固体外边界由TAITherm中的模型表示,而舱室内部的流量由COOL3D中的模型表示。

图6 GT-SUITE与TAITherm的数据交换

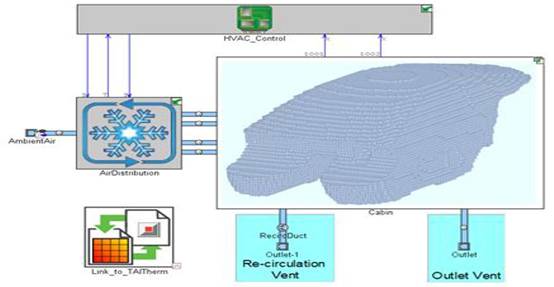

舱室的3D CAD几何结构被导入GT-SUITE的一个预处理器,即COOL3D,其中舱室体积被离散(或网格化)成几个子体积,为排气入口和出口创建边界。在TAITherm中,机舱的不同表面,如门、挡风玻璃、窗户、屋顶、地板等都是网格的。并且定义不同的表面及材料。例如,屋顶外材料定义为钢,中间层为空气,内层为泡沫。

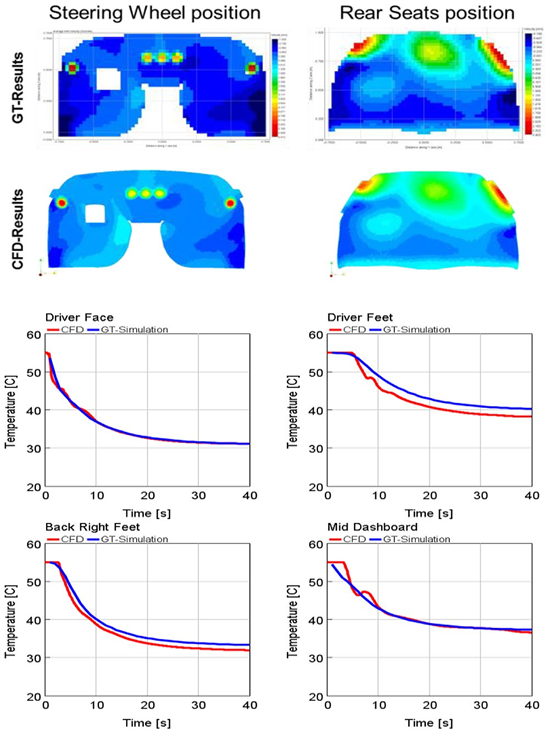

在GT-ISE中,COOL3D模型和TAITherm模型都链接到上面所述的交换数据。创建的耦合模型可以作为一个独立的客舱模型运行,其中客舱进口温度(在排气出口)和流量如图7所示,或者它可以连接到一个空气回路,通过蒸发器与制冷剂回路交换热量。单机模型可以通过试验或三维CFD来验证座舱温度分布。从图8可以看出,GT-TAITherm和3D CFD的结果比较好。虽然GT-SUITE可以计算自己的流动解,但在该模型中,将3DCFD工具中的流场施加到COOL3D中创建的网格上,然后使用GT-TAITherm求解温度分布。

图7 集成GT-SUITE和TAITherm的客舱模型

图8 舱室内温度分布及与CFD结果的比较

GT-SUITE在包含不同子系统的模型中,根据期望的精度水平,提供了不同的座舱建模方法,对于只需要舱室平均温度的系统,采用集总容积法,将舱室近似为单个体积。在一个更详细的方法中,客舱被离散为39个体块,为客舱的不同区域提供温度。这两种方法利用了GT-SUITE环境中可用的模板,不需要任何其他工具,这些方法正被领先的原始设备制造商应用于整个汽车行业。

3. 系统模型

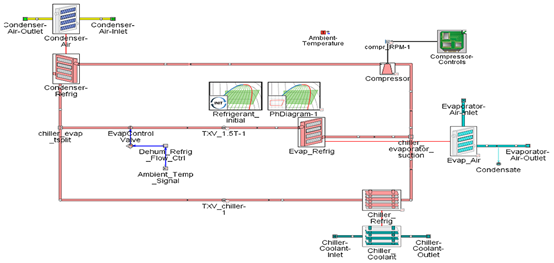

几个子系统同时工作,相互之间有不同级别的交互,有必要对这些相互作用进行建模,以确保所有子系统以一致的、紧密耦合的方式共同工作,使电动汽车在大范围的负载和运行条件下达到峰值性能和效率。因此,电池组的性能不能单独开发,而是要与所有其他电池组的属性和特性匹配,然而,这样的集成模型在分析和支持组件选择时将会比较慢,而且比较复杂。这些子系统可以通过为其他子系统提供边界条件来单独建模。例如,在纯电动汽车中,通过冷水机的制冷剂和冷却液回路之间有很强的耦合。如图9所示,通过给出一个回路的流动和温度边界条件,这两个回路可以分别建模。制冷剂回路模型为蒸发器舱室空气回路、冷水机组冷却液回路和冷凝器引擎盖下空气回路提供边界条件。

图9 具有边界条件的制冷循环

对这些子系统进行集成,并在一个驱动周期内对模型进行仿真。该模型可用于设计和测试控制策略,以控制某些组件的运行。例如,三通阀根据冷却液的温度通过低温散热器(LTR)或冷水机控制冷却液的流量,该集成模型有助于找到一个合适的温度阻断值,以控制冷水机和LTR之间的流量切换,并对泵和压缩机运行的控制策略进行测试。使用PID控制器改变泵速,以保持整个电池组的温差低于5K。最初,压缩机速度的变化使目标冷却剂温度在电池出口(29℃)和平均座舱温度(21℃)。给压缩机PID控制器一个预定义的权重,以针对冷却剂或平均舱室温度。但是可以看到,蒸发器出口的空气温度接近于0℃以下的值,而客舱和电池冷却液出口温度的目标值已经达到。在实际系统中,这可能导致蒸发器上结霜,最终降低其性能,最终导致堵塞。压缩机控制在之后进行修正,以限制蒸发器出口空气温度为正值。

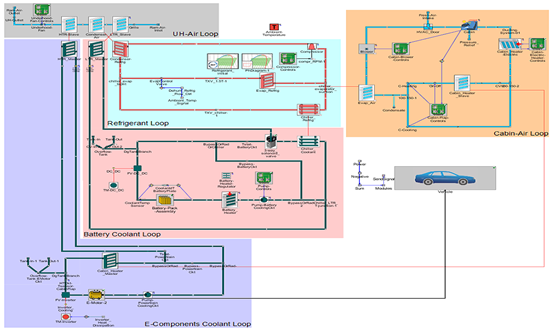

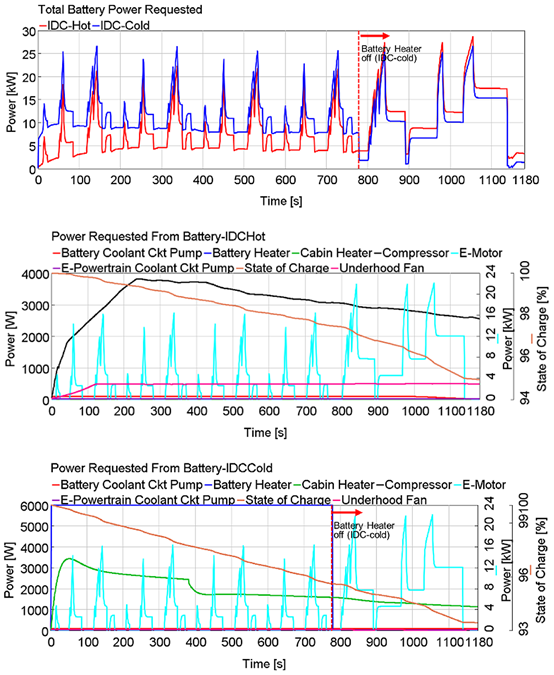

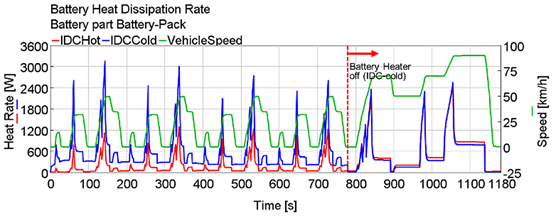

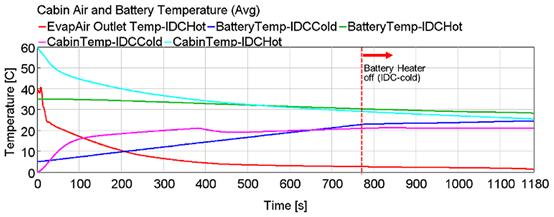

在集成模型中,所有组件的功率需求都来自电池。根据电池在驱动周期中所要求的功率,将电池的解热排斥作用施加到冷却板上,如前面关于BTMS的章节所述。电机模型使用性能图,如效率图与转速和扭矩要求。电机要求的RPM和扭矩由车辆模型定义,该车辆模型考虑了车辆速度(基于驱动周期)、车辆质量、空气动力系数、轮胎滚动阻力和传动比。电机的热部分是由各部件之间相互导电连接(如永磁体与转子结构、绕组与定子结构等)以及与流经冷却液夹套的冷却液和困住的空气之间的对流连接组成的三维有限元网格。该车型在不同的驾驶周期和环境条件下进行了几次测试。在本文中仅给出40℃温度和40%相对湿度(热)和0℃和40% RH(冷),对于热工况,客舱在60℃,冷工况下为0℃,假设电池在冷热环境中分别维持在5℃和35℃。结合图10所示的综合模型,结果如图11、12、13所示。

图10 结合电动汽车热管理模型

图11驾驶循环在冷热环境条件下所需的功率和电池SoC

图12 电池在冷热环境下的散热

图13 电池平均温度、机舱平均温度和蒸发器出风口温度

在寒冷的环境中,电池组所需的总功率较高,因为电池加热器和座舱加热器消耗了额外的功率。在IDC的后半部分,由于电池加热器关闭,客舱加热器消耗的功率更少,冷情况下所需的电池功率减少。此外,压缩机所需的RPM和功率随着冷却剂和舱室温度接近目标值而降低。当电池组进口和出口之间的温差接近目标值时,泵也会有类似的行为。此外,电池在较冷环境下的散热率较高,这是由于电池在较低温度下的功耗和欧姆电阻较高。

4.总结

GT-SUITE是一种基于模型的系统工程工具,为开发纯电动汽车热管理控制策略提供了一种有效的方法。对电池热管理系统和电机冷却系统等不同部件进行了三维&一维集成部件级分析,以获得在适当边界条件下的独立模型中这些部件的性能。在GT-AutoLion中建立了电化学电池模型,这个模型有助于预测电池组的周期和时间老化。采用GT-TAITherm联合仿真技术对舱室内三维速度场和温度场进行了分析,此模型可以在任何负载剖面和现实的外部边界条件下处理电池冷却和座舱调节。这种方式提供了一种有效的方法来建模物理系统和处理早期开发阶段的设计选择,然后,这些独立的组件模型被集成到不同的子系统模型中,如制冷剂系统、冷却剂系统和舱室空气循环,为其他组件提供边界条件。在此基础上,将各子系统模型进行组合,建立集成的电动汽车模型,并在不同的测试周期和环境条件下进行仿真。

文章来源:Shah, S., Vijay, D., and Lehocky, M., "Thermal Management of Electrified Vehicle by Means of System Simulation," SAE Technical Paper 2020-28-0033, 2020, https://doi.org/10.4271/2020-28-0033

本期内容相关推送文章汇总:

用于电驱动车辆续航里程提高的组合流体回路热管理|AutoAero202122期

基于平板热管优化布置的电池热管理系统性能研究|AutoAero第202115期

电动车能量管理:乘员舱热舒适的能量需求|AutoAero第202113期

最新资讯

-

奇石乐推出用于DAQ数据采集系统的KiStudio

2025-04-28 17:51

-

全球首次!IVISTA 2023版修订版引入带灯光

2025-04-28 09:59

-

我国首批5G毫米波行业标准送审稿审查通过

2025-04-28 08:56

-

5/16 厦门- 新能源汽车电驱测试技术的创新

2025-04-28 08:53

-

国内首个汽车电磁防护技术验证体系EMTA正式

2025-04-28 08:49

广告

广告