某商用车制动反应时间的影响因素分析研究

重大交通事故往往与制动距离太长、紧急制动时发生侧滑等情况有关。针对汽车制动响应时间研究文献较多,文献[5]研究了基于模拟器的驾驶员应急状态下刹车反应时间的影响;文献[6]基于驾驶模拟器环境开发了应急场景对多名被试驾驾驶人进行了虚拟仿真驾驶试验,研究了驾驶人在城市道路环境下的应急感知-响应时间;针对驾驶员在真实交通工况进行了采集,并基于采集数据对制动系统反应时间进行了提取和分析;研究了气压制动系统不同设计变量对其制动性能的影响。

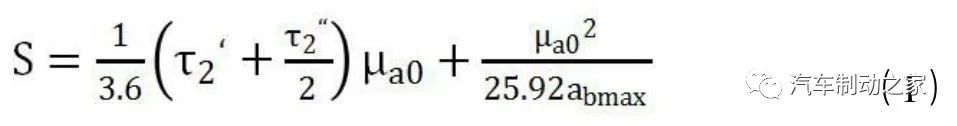

整车制动数学模型

汽车制动距离与行驶安全有直接联系,定义为汽车以某初始速度行驶时,从驾驶员急速踩踏制动踏板到汽车完全停止所驶过的距离。当制动器制动力小于地面附着力时,汽车制动距离的数学模型建立如下:

式中,S——制动距离;

abmax——制动减速度。

分析数学模型可以得出,决定汽车制动距离的主因是制动器起作用时间、最大制动减速度和制动时汽车行驶车速。汽车持续制动时间是迫使汽车减速停车的主因,但制动系统反应时间也是不可忽略的重要因素之一,其与制动系统的结构型式有密切联系。

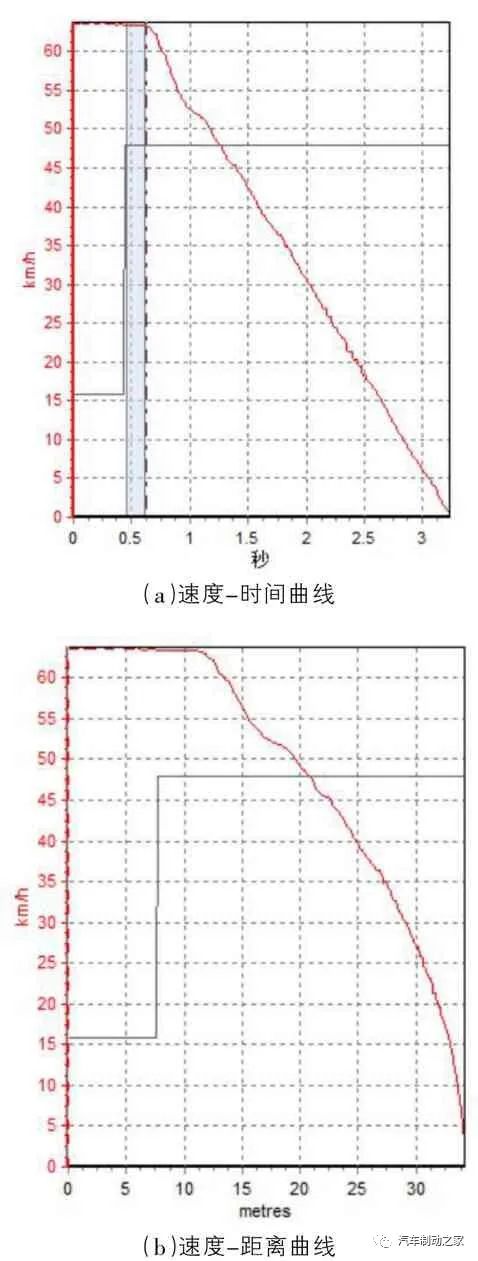

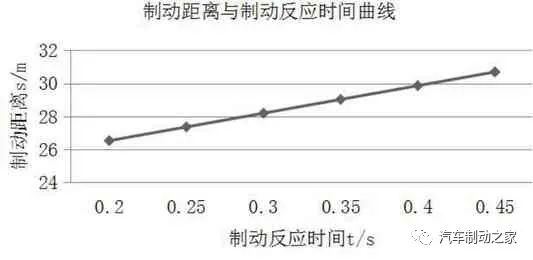

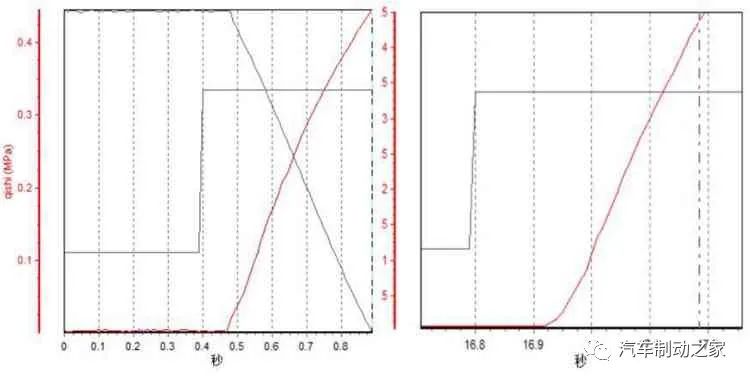

为清晰描述制动系统反应时间对制动距离的影响,利用某N2类货车发动机脱开0型制动性能试验结果加以阐释,其中试验条件(满载、轮胎-道路附着系数等)均满足制动性能试验技术要求。图1为该货车以60km/h紧急制动至0km/h的速度-时间曲线和速度-距离曲线,其中,图1(a)中阴影部分即为制动反应时间t=0.2s。假设式(1)其它条件不变的情况下,制动反应时间由原0.2s增加0.45s,增加幅度0.25s,此时制动距离将由原来的26.52m增加至30.69m,增加幅度将达4.17m。由此可见,减小制动系统反应时间是缩短制动距离,提高行驶安全性行之有效的措施之一。

制动系统反应时间影响试验研究

以减小汽车制动系统反应时间为目标,建立不同试验变量(储气筒容积、制动气室间隙以及制动系统压力)的汽车制动反应时间的试验研究。

试验准备:试验对象应保持静止状态,并按照GB12676所述要求于最不利的制动气室最易接近处安装压力测试连接器。启动车辆,充气至车企规定的系统压力,开始进行测试。

此外,已对气压制动汽车的制动系统管路长度及管径大小对其制动性能的影响分析,笔者未对这两项进行试验验证,仅对其影响情况作了简要分析。

图1 某商用车制动性能试验结果

图2 制动距离与制动反应时间曲线

2.1 系统压力的影响

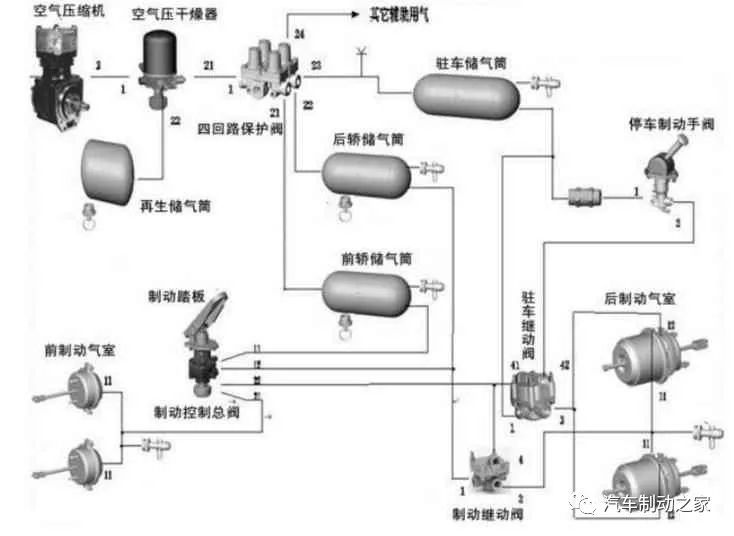

为分析系统压力对其制动反应时间的影响,首先分析商用车制动系统原理,由图3某商用车制动系统原理图可以知道,发动机带动空气压缩机产生一定压力的气体,经干燥器除去水分后通过四管路保护阀进入储气瓶,前桥制动管路气流从前桥储气筒经串联式双腔制动阀下腔输入口和输出口,再经过快放阀,最后到达前桥左右制动气室。后桥制动管路气流从后桥储气筒经串联式双腔制动阀上腔的输入口和输出口,到达后桥左右弹簧制动气室的膜片腔,使车辆处于制动或者解除制动状态。

图3 某商用车制动原理图

在其它条件不变的情况下,分别以系统压力为0.65MPa、0.70MPa、0.75MPa、0.80MPa、0.85MPa、0.90MPa、1.0MPa的制动系统反应时间测试结果比对。按照GB12676-2014商用车辆和挂车制动系统技术要求及试验方法中的制动反应时间试验要求:从开始促动制动系统控制装置至制动气室的压力达到稳态最大压力值的75%时所经历的时间。按照标准进行试验,提高系统制动压力对缩短制动反应时间意义不大,原因在于随着系统压力提高,制动气室达到稳态最大压力值的75%也随之提高。但是国内商用车制动系统所用的制动气室起作用的压力为0.35 MPa-0.4 MPa,提高系统压力可以缩短制动气室起作用时间,从而真正意义上缩短制动反应时间和制动距离。

图4 不同系统压力下制动气室起作用时间

2.2 储气筒容积的影响

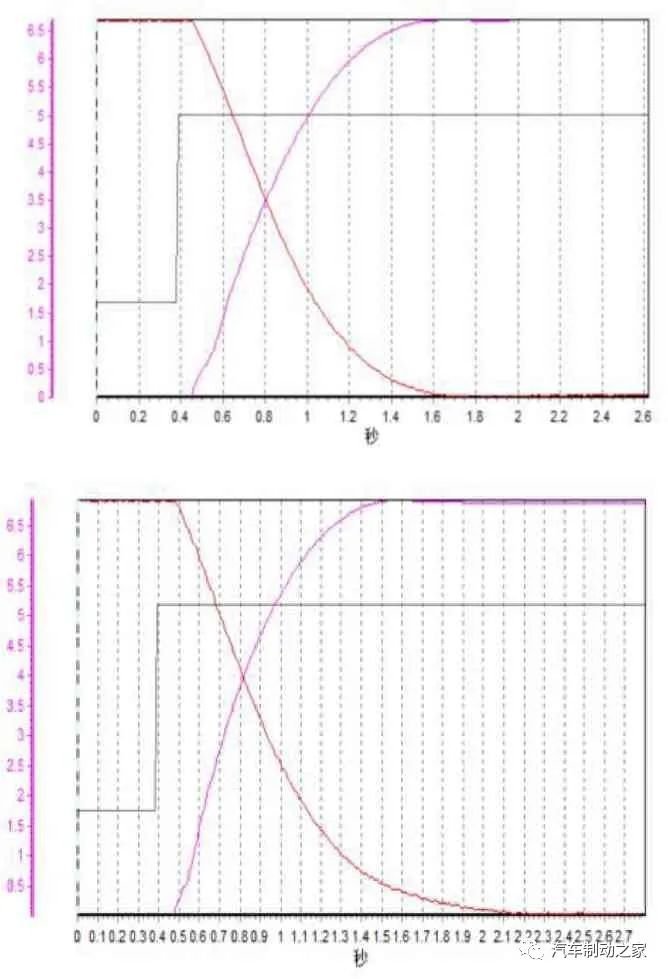

贮气罐作为汽车制动系统中的储能元件,其各项性能参数对整个制动系统效能的发挥及整车制动性能的优劣起着至关重要的作用。储气瓶容积是基于整车制动系统应满足在静态下(本文商用车底盘静态下系统压力为0.8MPa),要求驾驶员连续进行五次全制动,整车制动系统最低压力不低于车辆起步气压,本文的某商用车起步气压约为0.5MPa,进行一次全制动相对于调压器调定的储气筒的压力降不超过0.03MPa。本文商用车的储气筒容积设计值为30L,为研究不同容积的储气筒对制动反应时间的影响,本文分别对30L和40L的储气筒进行制动反应时间试验。

由不同容积储气筒制动反应时间试验曲线可以看出储气筒容积为30L时,制动气室达到0.4 MPa的反应时间为0.429s,储气筒容积为40L时,制动气室达到0.4 MPa的反应时间为0.485s,所以增加储气筒容积对缩短制动反应时间有利。

图5

图6 不同容积储气筒制动反应时间试验

2.3 管路长短及管径大小的影响

制动系统管路过长,通往制动气室的时间越长,制动器起作用的时间越滞后,滞后时间与管路长短有着密切联系。假设车轮制动气室间隙等同,储气筒最佳布局位置的情况下,若车轮前后轴管路长度差异较大,导致流体流至制动气室的时间存在差异,前后轮制动气室作用时间不一致,所产生的制动力不均匀,可能会导致制动过程跑偏和失去操纵稳定性;同理,同一车轴不同车轮制动器的制动管路长短若差异较大,亦会引起上述情况。为此,制动管路布局设计时,应力求总的制动管路长度要最小化,以减小制动滞后时间;此外,还应合理规划前后轴各制动分泵到制动阀的距离,以尽可能地保证前后左右车辆制动滞后时间的一致性。

管径会影响通过管路截面的流体流量,必然会引起流体通过时间发生变化。在车辆气制动系统及附属用气系统设计计算过程,不仅要考虑到制动性能设计要求,还应考虑管径对充气时间的影响,以及连续制动过程储气容量要求和储气装置报警要求。通过Matlab对三种常用管径8mm、10mm、12mm进行对比仿真分析,得到管径12mm的制动管路充气速度明显快于8mm和10mm两个管径管路,说明制动管径的增大使流量增大对减少充气时间的影响,远大于由增大管径带来的制动管路体积的增加对充气时间变化的影响。但由于连续制动时会不断消耗储气筒的储气量,制动管路管径过大会造成后续制动压力不足,所以管径不可过大,通常管路管径选择10mm,如增加储气筒容积,可选择12mm管径,这将对缩短制动反应时间和制动距离有利。

2.4 其他因素影响

制动管路的布置对制动反应时间也有较大影响,管路布置中尽量减少三通管接头和弯通管接头的应用,让制动气体在制动管路中流通更为顺畅;合理的制动间隙也会在一定程度上缩短制动反应时间。另外,电控制动系统EBS(Electronic Brake Systems)的应用可以用电控线路代替部分气体控制管路,从而可在商用车制动系统原理上大幅缩短制动反应时间和制动距离。

结 论

由于商用车制动原理及制动系统布置上不同于乘用车,商用车普遍存在制动反应时间较长,从而制动距离也随之增加。本文经过大量的某商用车制动系统反应时间试验,研究了不同系统压力、不同储气筒容积对制动反应时间的影响,另外分析了不同管路长短、管径大小及管路布置对对制动反应时间的影响。提出了电控制动系统EBS可以从根本上缩短制动反应时间和制动距离。有利于指导工程实际应用。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告