磷酸型燃料电池(PAFC)自20世纪60年代在美国开始研究以来,由于操作温度低、耐CO中毒能力强等特点,得到了优先发展,是目前技术成熟、发展最快的燃料电池。

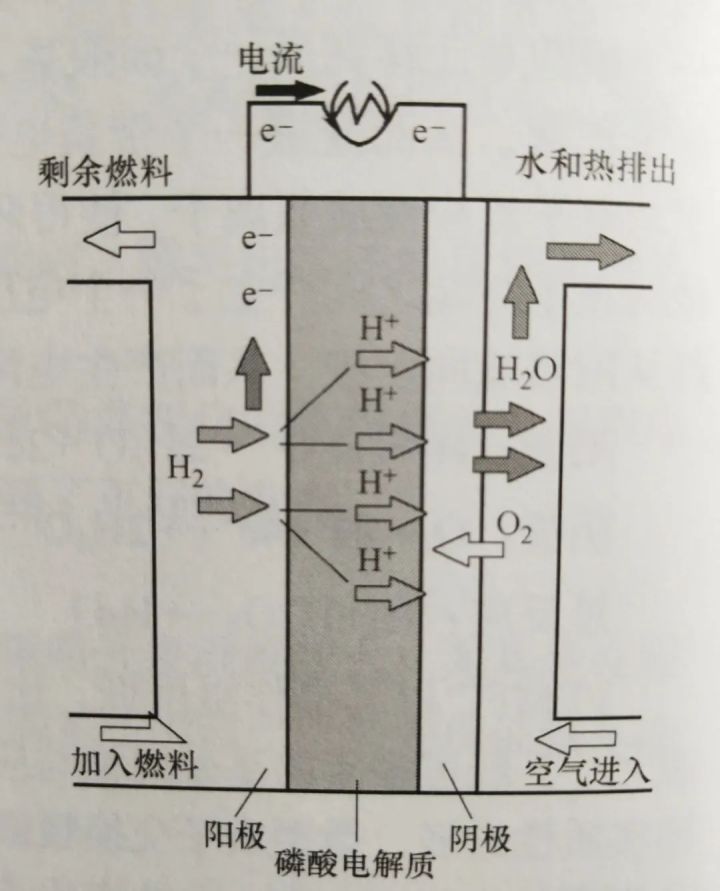

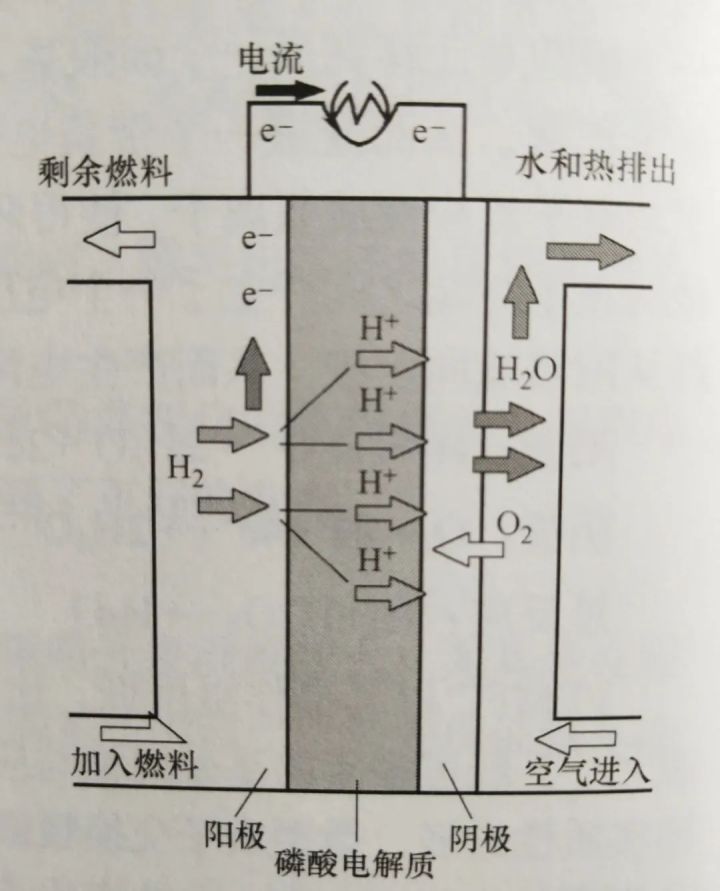

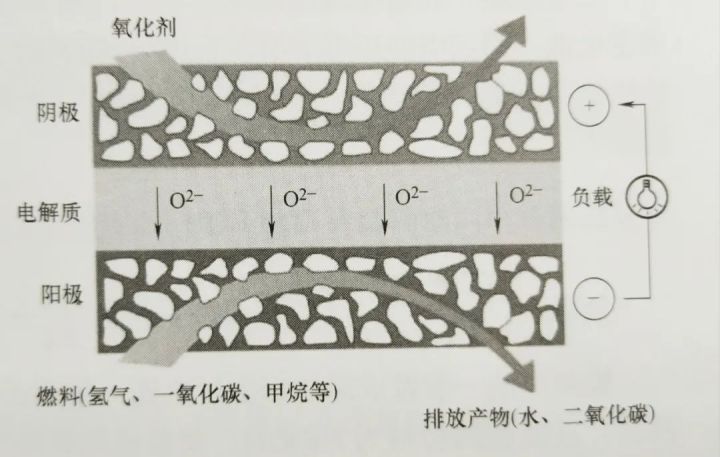

PAFC是一种以磷酸为电解质的燃料电池。其采用重整天然气做燃料,空气做氧化剂,浸有浓磷酸的SIC微孔膜做电解质,Pt/C做催化剂,工作温度200°C,是目前单机发电量最大的一种燃料电池。关键材料包括电极材料、电解质材料、隔膜材料和双极板材料。PAFC的结构如图10所示。

这种电池的突出优点是贵金属催化剂用量比碱性氢氧化物燃料电池大大减少,还原剂的纯度要求有较大降低,一氧化碳含量可允许达5%。该类电池般以有机碳氢化合物为燃料,正负电极用聚四氟乙烯制成的多孔电极,电极上涂Pt做催化剂,电解质为85%的H3PO4。在100~200°C范围内性能稳定,导电性强。磷酸电池较其他燃料电池制作成本低,接近供民用的程度。但是其启动时间较长、余热利用价值低等缺点导致其发展速度减缓。

目前,PAFC主要用于发电厂,其中分散性发电厂容量为10~20MW;中心电站型发电厂装机容量可达100MW以上,即使在发电负荷较低时,依然保持较高的发电效率。它还可用于现场发电,就是把PAFC直接安装在用户附近,同时提供热和电,被认为是PAFC的最佳应用方案。这种方案的优点包括:可根据需要设置装机容量或调整发电负荷,而不会影响装置的发电效率,即使小容量PAFC装置也能达到相当于现代大型热电厂的效率;有效利用电和热,传输损失小。

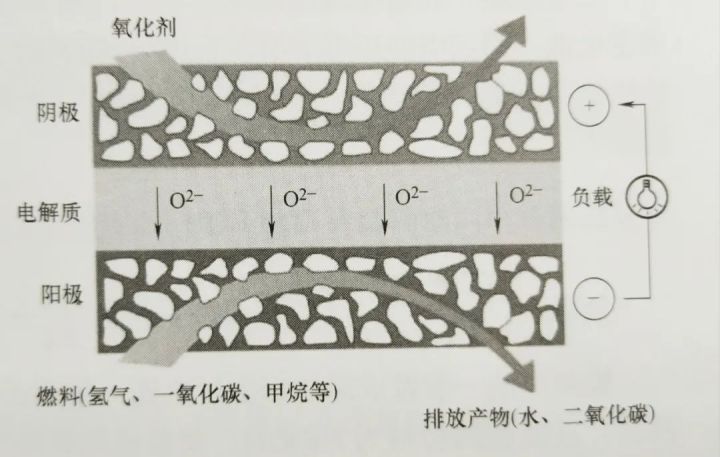

固体化物燃料电池(SOFC)的开发始于20世纪40年代,但是在80年代以后其研究才得到蓬勃发展。早期开发出来的SOFC的工作温度较高,一般在800-1000°C:科学家已经研发成功中温SOFC.其工作温度般在750°C左右:些科学家也正在努力开发低温SOFC,其工作温度更可以降低至650~700°C。工作温度的进步降低,使得SOFC的实际应用成为可能。电池中的电解质是复合氧化物,在高温(100°C以下)时有很强的离子导电功能。其原理是由于钙、镱或钇等混入离子价态低于锆离子的价态,使有些氧负离子晶格位空出来而导电。目前世界各国都在研制这类电池,并已有实质性的进展。但SOFC在高温下工作也给其带来一系列材料、密封和结构上的问题,如电极的烧结、电解质与电极之间的界面化学扩散以及热膨胀系数不同的材料之间的匹配和双极板材料的稳定性等。这些都在一定程度上制约着SOFC的发展,成为其技术突破的关键因素。SOFC的结构原理如图11所示。

目前,从几十瓦的便携式电源系统到千瓦级的家庭热电联供系统,再到数百千瓦级的分布式电源系统,均已有相对成熟的产品进入市场。产品的功能性和适应性也越来越强,它们的发展已经进入降低成本、提高产品功能以适应具体环境的新阶段。

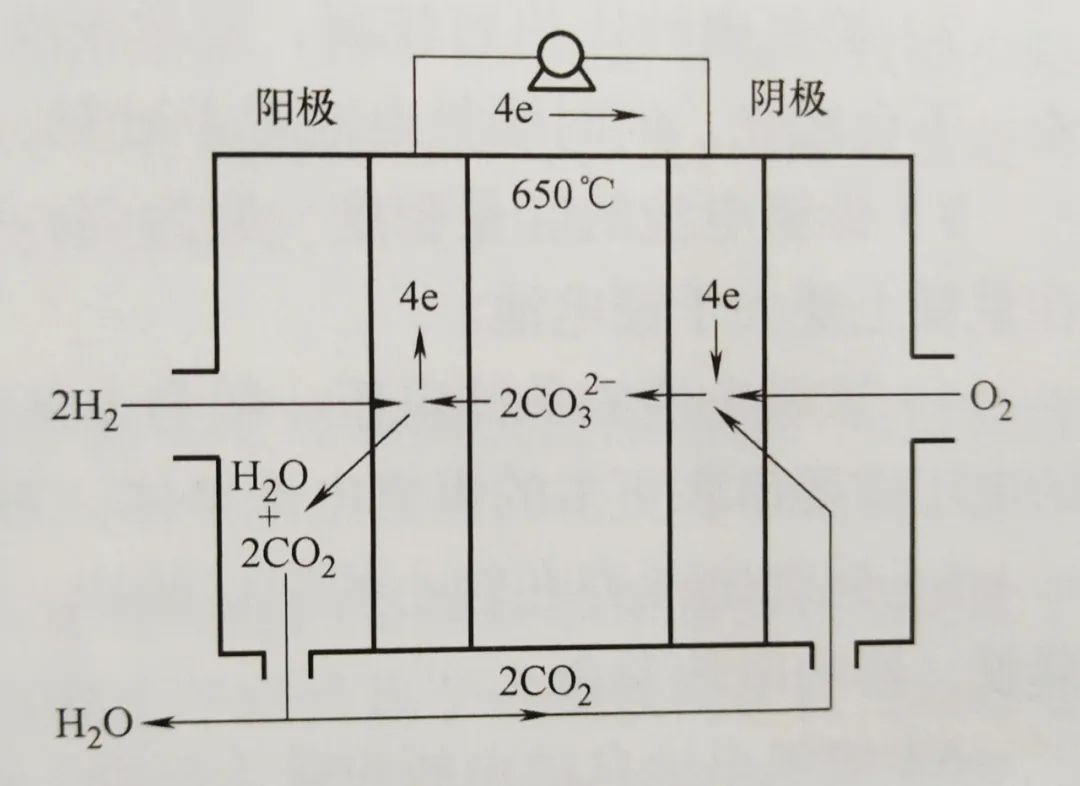

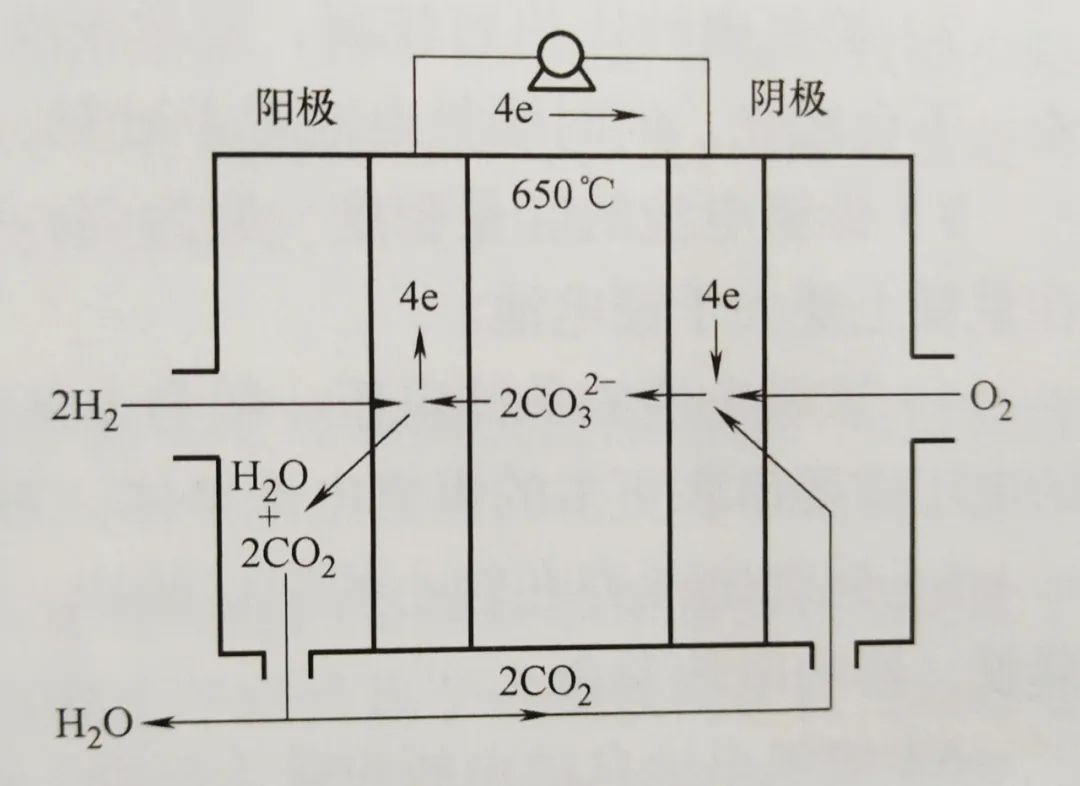

熔融碳酸盐燃料电池(MCFC)是由多孔陶瓷阴极、多孔陶瓷电解质隔膜、多孔金属阳极和金属极板构成的燃料电池。

其电解质是熔融态碳酸盐,一般为碱金属Li、K、Na、Cs的碳酸盐混合物,隔膜材料是LiAlO2,正极和负极分别为添加锂的氧化镍和多孔镍。MCFC工作原理如图5-12所示。

MCFC的优点在于工作温度较高(650~700°C),反应速度较快;对燃料的纯度要求相对较低,可以对燃料进行电池内重整;不需贵金属催化剂,成本较低;采用液体电解质,较易操作。不足之处在于,高温条件下液体电解质的管理较困难,长期操作过程中,腐蚀和渗漏现象严重,缩短了电池的寿命。

燃料电池在使用中具有动态响应较慢、使用寿命短的缺点,在实用化的燃料电池汽车中,燃料电池往往与蓄电池搭配使用。蓄电池的动态响应特性好,功率密度高,可以有效弥补燃料电池的不足,同时能够满足制动能量回收的要求。目前可用于燃料电池动力系统的蓄电池种类主要有镍氢电池、锂离子电池,同时处于实验阶段的电池主要有锂硫电池和锌空气电池等,其中,同属锂离子电池的磷酸铁锂电池和三元锂电池在工程实践中应用较多。

镍金属氢化物蓄电池简称镍氢电池,是20世纪90年代后逐渐发展起来的一种车用动力蓄电池。镍氢电池正极的活性物质为NiOOH(放电时)和Ni(OH)2(充电时),负极的活性物质为H(放电时)和H2O(充电时),电解质采用30%的氢氧化钾溶液。

镍氢电池般做成圆柱形密封电池,包括正极板、负极板、隔板、安全排气孔等组成部分。正极板的材料为NiOOH,负极板的材料为储氢合金。当镍氢电池过充电时,金属壳内的气体压力将逐渐上升。当该压力达到一定数值后,顶盖上的断点防爆结构打开,因此可以避免电池因气体压力过大而爆炸。

1)镍氢电池使用氢氧化镍作为电池正极,储氢合金作为电池负极,例如钒、钛、镍等,不含剧毒物质,回收价值高,回收难度小,基本可全部回收再利用,有利于可持续发展。但是镍氢电池成分中含有稀土元素,在电池全寿命周期中对环境的破坏相较于锂电池更大。

2)镍氢电池比热容较高,能量密度较小,在发生短路、穿刺等极端情况时电池温升小、不会燃烧。同时镍氢电池对于过充、过放的耐受性好,相比于锂电池更为安全。

3)镍氢电池的能量密度-般为70~95W·h/kg,能量密度不及锂电池,镍氢电池组在重量上要大于锂电池。

4)镍氢电池的单体电压一般为1.2V,而锂电池的单体电压一般为3.6V,为达到相同的电压需要串联更多的镍氢电池单体,对于电池组的设计、管理要求更高。

5)镍氢电池存在较小的记忆效应,当电池发生浅充浅放时,会导致电池的可用容量降低,影响电池寿命。

6)镍氢电池自放电效应较为严重,可达20%/月,车辆长期停放后容易出现电量不足的情况。

磷酸铁锂蓄电池可简称为磷酸铁锂电池,是种使用磷酸铁锂作为电池正极材料、负极使用石墨或碳的锂离子蓄电池,目前被广泛运用于燃料电池汽车中。磷酸铁锂电池的工作原理为:在对其进行充电时,正极上分解生成锂离子,锂离子通过电解质进入电池负极,嵌入负极碳层的微孔中:在放电过程中,嵌在负极微孔中的理离子又运动回正板。

1)能量密度相较于镍氢电池高得多,可以达到130W·h/kg,,能有效减小电池组的重量和体积,但是不及三元锂电池。

2)不含重金属与稀有金属,无毒、无污染,较为绿色环保。

3)磷酸铁锂电池的高温耐受性较好,其内部材料在高温下更为稳定,因此磷酸铁锂电池的高温安全性相较于三元锂电池更好。

4)磷酸铁锂电池循环寿命长,可达2000次以上,且在整个寿命周期内电池衰减较为平缓。

7)低温性能差,在冬季低温天气下使用会导致电池容量以及充放电性能的大幅下降。

三元锂离子蓄电池简称三元锂电池,采用镍钴锰酸锂[Li(NiCoMn)O2]即三元复合材料作为电池正极,是近几年来发展十分迅速的一种锂聚合物蓄电池,在目前的车用动力电池中已经占据半壁江山。

三元锂电池的正极三元材料指Co、Ni、Mn三种元素,其中Co元素可以有效减少阳离子混合占位,有利于层状结构的稳定;Ni元素可以有效提高材料的容量;Mn元素既可以显著降低材料的成本,也可以提高材料的安全性和稳定性。

1)能量密度可以达到200W·h/kg以上,高于镍氢电池和磷酸铁锂电池,可以较容易地实现大容量电池组的搭建。

2)三元锂电池的低温性能较好。在低温下三元锂电池的容量效率和能量效率均优于磷酸铁锂电池,这是因为三元锂电池的正极材料在低温下活性高于磷酸铁锂,且三元锂电池的内阻略大于磷酸铁锂电池,在低温下放出的热量较大,可以使电池保持更高的温度。

3)三元锂电池的循环寿命高于镍氢电池,但低于磷酸铁锂电池。目前较为优秀的三元锂电池循环寿命可以达到1800次以上。三元锂电池的寿命衰减呈现先缓后急的趋势,在循环次数较少时容量衰较慢,而达到一定程度后衰减较快。

4)三元锂电池的高温耐受性较差,其材料中含有活性材料钴,在180-200°C时三元材料容易发生分解,发生胀气和燃烧,安全性能较差,对于电池热管理的要求更高。

5)不含重金属与稀有金属,无毒、无污染,较为绿色环保。

锂硫蓄电池(简称锂硫电池)是一种新型的二次电池种类,其使用单质硫作为正极,金属锂作为负极。硫正极的电极反应过程包括硫的多步氧化还原反应和多硫化物的复杂相变过程。放电时,负极锂失去电子变为锂离子,正极S8首先溶解于电解液形成S8(1),然后反应生成长链的多硫化物Li2S8、Li2S6,随着硫被进一步还原,长链的多硫化物断裂成较短链的Li2S4、LiS2,放电最终产物为Li2S。

2)锂硫电池的理论能量密度可达2600W·h/kg,远远高于锂电池能量密度。目前有记载的实际锂硫电池能量密度已经达到了500W·h/kg,可以大大减小电池组的体积和重量。

4)锂硫电池在现有技术情况下的自放电效应较为严重,可达每月8%~15%。

5)锂硫电池的循环寿命较低,一般在1000次以下,目前已有实验室实现1500次的循环寿命。

6)锂硫电池目前存在一定的安全问题,其正极的S和Li2S密度差异较大,在循环中容易导致电池体积膨胀;负极随着循环的进行会形成锂枝晶,刺破隔膜,造成电池短路。

锌空气蓄电池(简称锌空气电池)是金属空气蓄电池的一种,主要由空气电极、锌电极、电解液和隔膜组成,以空气中的氧气作为正极活性物质,金属锌作为负极活性物质,使用碱性电解液。空气中的氧通过空气电极的防水透气层扩散到催化层,在催化剂与电解液的界面上发生电化学还原反应,同时锌电极进行电化学氧化反应,产生电流。

1)锌空气电池的理论能量密度达1350W·h/kg,目前实际的能量密度为250~300W·h/kg,能量密度较高。

2)材料成本低,无毒无污染,且循环产物为氧化锌,可实现完全的回收利用。

3)自放电小,在电池不工作时可通过封闭空气入口使反应停止。

4)在电池工作过程中,锌电极会不断地被氧化成氧化锌,需要定期更换锌电极才能继续使用。目前也有使用锌膏的锌膏循环式锌空气电池,将锌膏作为电池负极,通过锌膏的循环流动实现锌的补充。

电机在燃料电池汽车中承担了驱动车辆的任务,因此驱动电机需要具有响应迅速、调速范围宽、起动转矩大、后备功率高、效率高的特性,同时要求可靠性高、耐高温及耐潮、结构简单、成本低、维护简单、适合大规模生产。可用于燃料电池汽车的驱动电机种类主要有直流电机、交流异步电机、永磁同步电机和开关磁阻电机,其中交流异步电机和永磁同步电机应用较多。目前还在研究阶段的电机种类有非晶电机、记忆电机等。

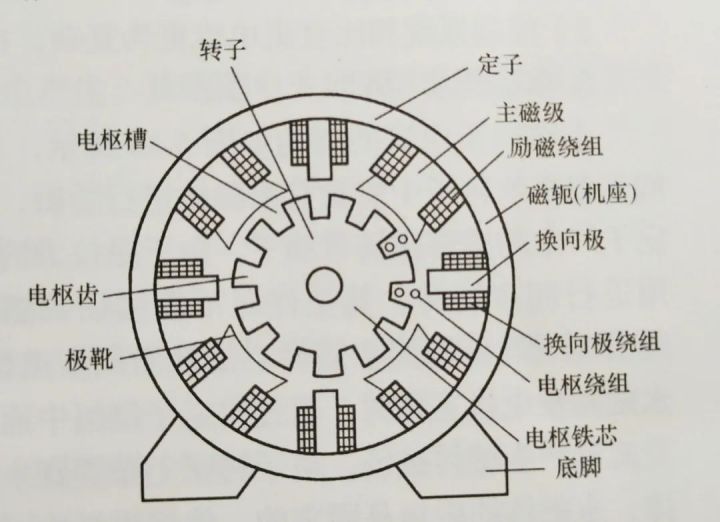

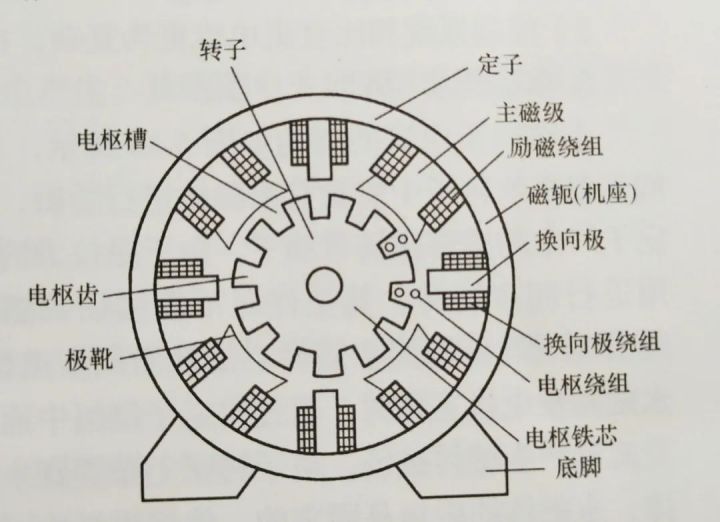

直流电机由定子和转子组成,如图5-13所示。定子的主要作用是产生磁场,由机座、主磁极、换向极、端盖、轴承和电刷装置等组成;转子的主要作用是产生电磁转矩和感应电动势,由转轴、电枢铁心、电枢绕组、换向器和风扇等组成。直流电机的工作原理为:将直流电源通过电刷接通电枢绕组,使电枢导体有电流流过。电机内部有磁场存在,载流的转子(即电枢)导体将受到电磁力f的作用,f=Blia(左手定则)。所有导体产生的电磁力作用于转子,使转子以n(r/min)旋转,以便拖动机械负载。

1)结构简单,具有优良的电磁转矩控制特性,可实现基速以下恒转矩、基速以上恒功率,可满足汽车对动力源低速高转矩、高速低转矩的要求。

2)可频繁快速启动、制动和反转;调速平滑、无级、精确、方便,范围广。

4)控制方法简单,只需要用电压控制,不需要检测磁极位置。

2)设有电刷和换向器,高速和大负荷运行时换向器表面易产生电火花,不宜在多尘、潮湿、易燃易爆的环境中使用,可靠性较低,对维护的要求较高。

由于以上缺点,直流电机目前在燃料电池汽车中已基本被淘汰。

交流异步电机又被称为感应电机,使用交流电进行驱动,其工作原理如图5-14所示。交流异步电机:工作时,交流电通过定子产生一个旋转的磁场,使转子切割磁感线,产生感应电动势,从而在转子导体中产生感应电流。转子导体的电流在旋转磁场的作用下,受到力的作用而使转子旋转,从而实现电能和机械能的转变。其在工作时需要旋转磁场和转子导体发生相互运动以切割磁感线,因此转子的转速总是小于磁场的转速,故称为异步电机。磁场的旋转不是通过机械方式实现,而是通过交流电实现的,因此电机中不需要电刷,从而规避了直流电机遇到的问题。

2)与同功率的直流电机相比效率更高,质量减轻约50%。

1)功率因数较低,运行时还需要变频器提供额外的无功功率来建立磁场,降低了电机的效率和功率密度。

2)控制系统相比直流电机更为复杂,在一定程度上增加了电机的成本。

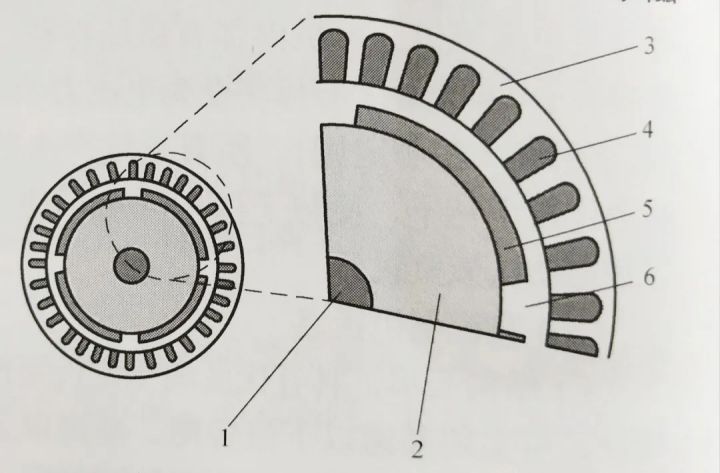

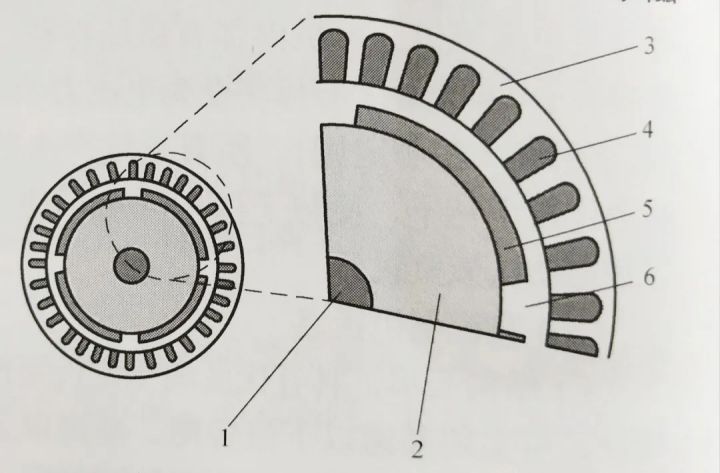

永磁同步电机的结构如图5-15所示,与交流异步电机基本致,主要区别在于永磁同步电机的转子中安装有永磁体进行励磁,在定子产生的旋转磁场带动下,由于磁拉力的作用进行同步旋转。其工作时不需要切割磁感线,转子与磁场同步旋转,故称为同步电机。永磁同步电机工作时,通过向定子绕组中通入交流电产生旋转磁场。由于转子上布置有永磁体,永磁体的磁极是固定的,依据磁极的同性相吸、异性相斥的原理,在定子中发生的旋转磁场会带动转子进行旋转,实现转子的转速与定子中发生的旋转磁极的转速持平。

1-输出轴2-铁心3-定子4-定子绕组5-永磁体6-气隙

1)气隙磁密度大于其他电机,因此转矩、功率密度大,起动转矩大,使得电机体积缩小、重量减轻。

3)正常工作时,转子与定子磁场同步运行,转子绕组无感生电流,不存在转子电阻和磁滞损耗,提高了电机效率。

4)使用永磁体替代了转子上的导条、端环或绕组,大大简化了转子结构,使得转子的结构设计更为灵活,可以更方便地实现不同形式的布置。

5)可靠性高,电机温升低,降低了整车冷却系统的负荷。

4)永磁材料在受到振动、高温和过载电流作用时,其导磁性能可能会下降或发生退磁现象,将降低永磁电机的性能,严重时还会损坏电机。

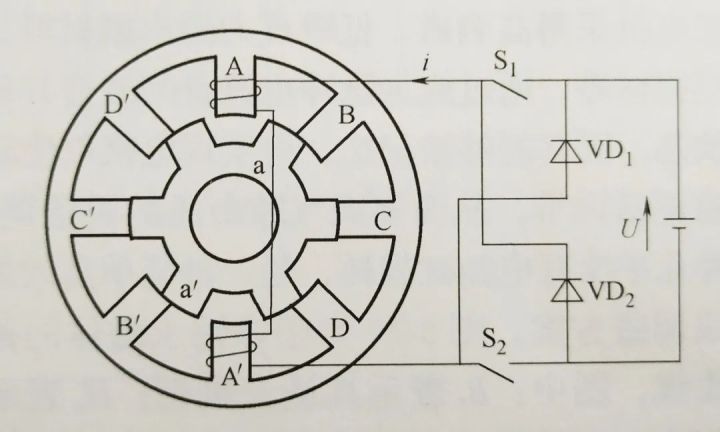

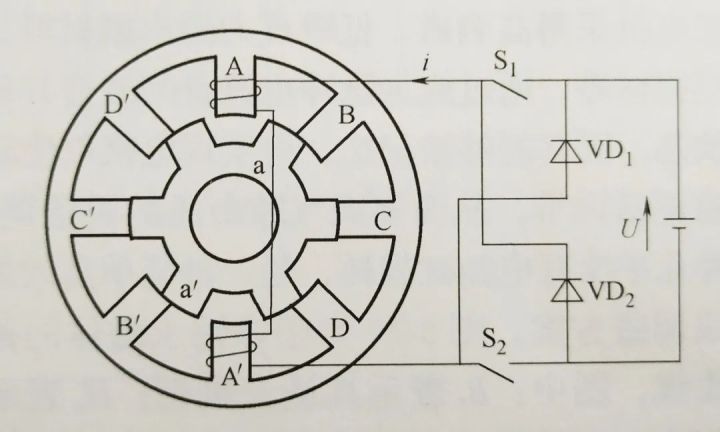

开关磁阻电机遵循磁阳最小原理(磁通总是要沿磁阻最小的路径闭合)工作,如图5-16所示,当A相绕组电流控制开关S1、S2闭合时,A相励磁,所产生的磁场力图使转子旋转到转子极轴线aa'与定子极轴线AA'的重合位置,从而产生磁阻性质的电磁转矩。顺序给A-B-C-D相绕组通电(B、C、D各相绕组在图中未画出),则转子按逆时针方向连续转动起来;反之,依次给D-C-B-A相绕组通电,则转子会沿顺时针方向转动。由于运用了利用磁阻最小的原理,可称之为磁阻电机;又由于电机磁场并非由正弦波交流电产生,其线圈电流通断、磁通状态直接受开关控制,可称之为开关磁阻电机。

3)定子线圈为集中绕组,嵌放容易,端部短而牢固,工作可靠,能适用于各种恶劣、高温以及强振动环境。

4)开关磁阻电机的损耗主要产生在定子,电机易于冷却。

6)开关磁阻电机的转矩方向与相电流方向无关,从而可减少功率变换器的开关器件数量,降低系统成本。

7)调速范围宽,控制灵活,易于实现各种特殊要求的转矩-速度特性。

1)开关磁阻电机磁场为跳跃性旋转,控制系统较为复杂。

非晶电机与普通电机的主要区别在于其使用非晶材料替代硅钢片作为电机的铁心。非晶材料是一种具有低损耗、低矫顽力的软磁材料,在交变磁场中容易磁化和退磁,磁滞损耗低,因此非晶电机的工作效率高,温升小。同时非晶电机在高频下磁导率变化小,而硅钢片的磁导率会随着频率的上升而下降,因而非晶电机的高频性能优良,是一种理想的车用电机种类。但是由于非晶材料脆而硬,磁性能对于应力十分敏感,其加工十分困难。如何发明一种高效廉价的非晶铁心加工方法或设计免切割的非晶铁心,是非晶电机技术发展的主要问题。

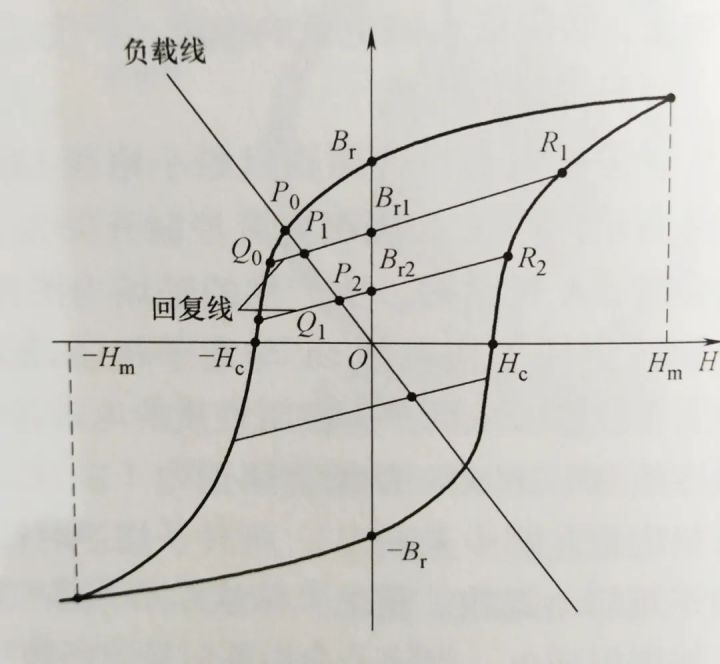

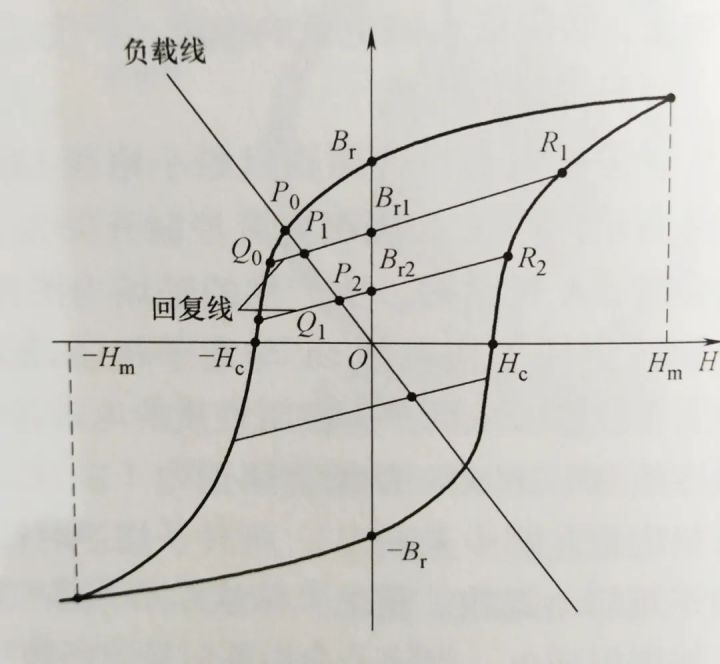

记忆电机是对传统永磁电机的一种改进方案。传统永磁电机的气隙磁场很难调节,这导致其恒功率区较窄,调速范围有限,当需要弱磁时,通常施加持续的d轴弱磁电流来削弱气隙磁场,导致永磁体易发生不可逆退磁。记忆电机采用高剩磁、低矫顽力的永磁材料,如铝镍钴等,通过施加脉冲电流瞬间改变其磁化状态。因其能够被记忆,可实现电机气隙磁通的灵活调节,从而实现气隙磁场的灵活调节,并几乎没有电励磁损耗,是种简单高效的在线调磁方案。图5-17为铝镍钴永磁体的磁滞曲线,图中:B,表示其最大剩磁;Hc表示矫顽力;P0为退磁曲线和负载线的交点,即永磁工作点。当施加一个负向的去磁脉冲时,永磁工作点将从P0移动到Q0;而当电流脉冲消失后,工作点沿着回复线Q0P1上升,并最后稳定在新工作点P1。如果继续施加更强的去磁电流脉冲,工作点将沿着P1Q0Q1P2到达新工作点P2;相反,当施加一定的正向充磁脉冲时,永磁工作点将沿着P2R2R1P1回到原工作点P1。因此,通过施加不同的充、去磁脉冲电流,AINiCo永磁体的磁化水平可以被改变并被记忆住,从而实现记忆电机气隙磁通的灵活调节。

通过这一改变,可以有效增大电机的调速范围。但是目前记忆电机的发展受到磁滞特性的数学建模、在线调磁和驱动协调控制、转子位置和气隙磁通精确检测等问题的阻碍,其大规模商用化还有待技术的进一步发展。

DC/DC变换器为转变输入电压后有效输出固定电压的电压转换器。在燃料电池动力系统中,DC/DC变换器主要是将燃料电池输出的直流电压变换到与直流总线相匹配的电压,同时,功率变换器还可以用来降低燃料电池的输出纹波,从而延长燃料电池的寿命。DC/DC变换器的拓扑结构,主要分为非隔离型和隔离型两种。

非隔离型DC/DC转换器在中高功率场合均得到了广泛的应用。其中,有升压功能的主要有传统的Boost变换器、Buck-Boost变换器(BBC)、交错式Boost变换器和浮动交错式Boost变换器。近年来,随着人们对能耗关注的提升,多相拓扑变换器受到了越来越多的关注。利用部分负载控制策略,多相拓扑结构可以根据功率需求来调整实际的工作相位,从而提高循环效率。而且多相拓扑结构还有如下优点:减小燃料电池的电流纹波;通过共享相位来分担燃料电池的大电流,从而也可以减小半导体器件的电应力;在特定模式下可以提高变换器的效率;提高了变换器的容错能力。丰田公司发布的Mirai燃料电池汽车就采用了四相交错式Boost变换器,该变换器的最大工作功率为114kW,燃料电池侧的输出电压为240~370V,最大转换输出电压为650V,通过相位控制技术,该变换器在15W时的损失降低了10%。本田2016年推出Carty燃料电池车,其采用的DC/DC变换器也使用了四相拓扑结构。图5-18所示为四相交错变换器拓扑结构。

隔离型DC/DC变换器中间有一个逆变器和变压器组成的交流部件,由于变压器的存在,隔离式变换器最大的优点是可以实现非常大的电压增益而不受占空比的限制;与此同时,当高压侧过载时还可以保护燃料电池堆。隔离变换器主要有正激、反激、推挽、全桥、半桥等。在燃料电池堆中,半桥和全桥用的比较多。由于隔离式变换器由三个部件串接,它的效率相对较差,这限制了其在中等功率和高功率方面的使用。近年来,软开关技术的使用,使得隔离式变换器的效率得到了很大的提高。