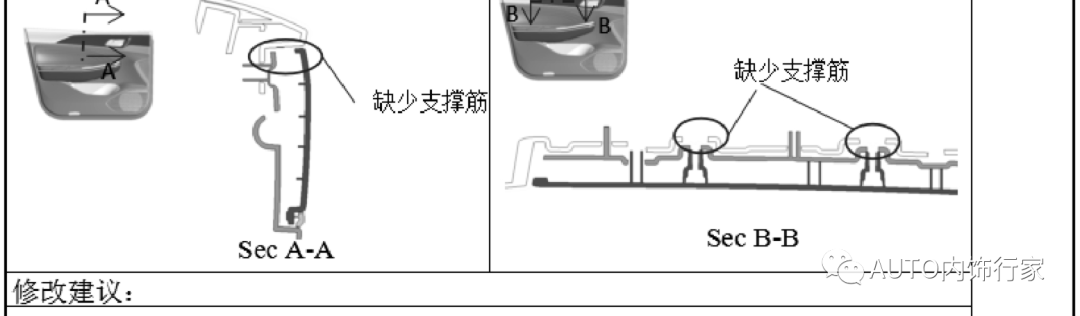

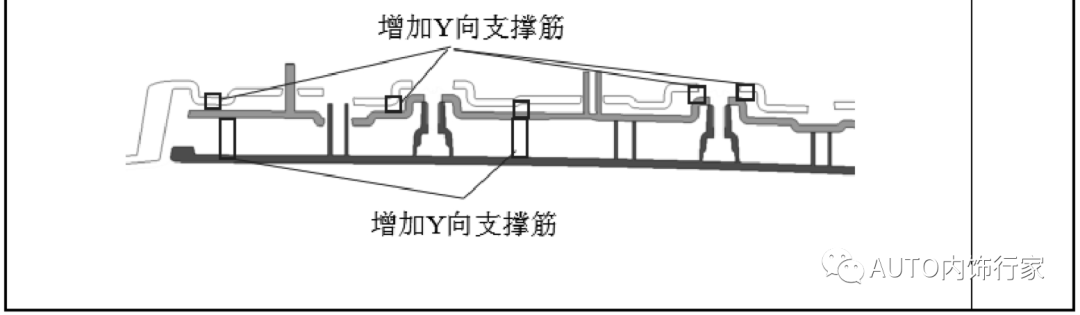

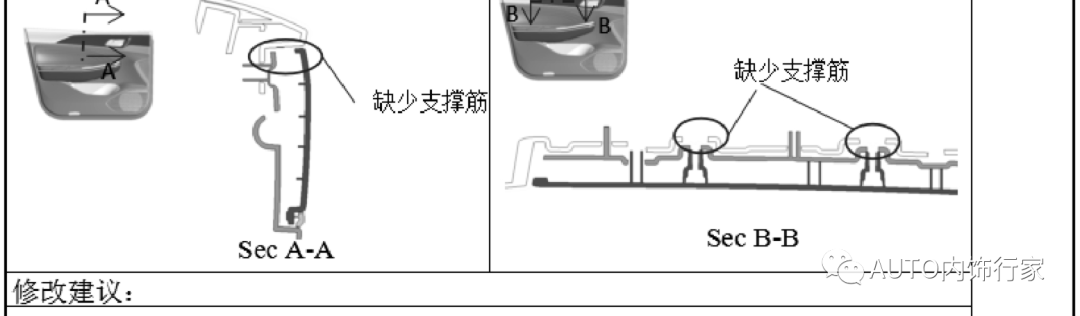

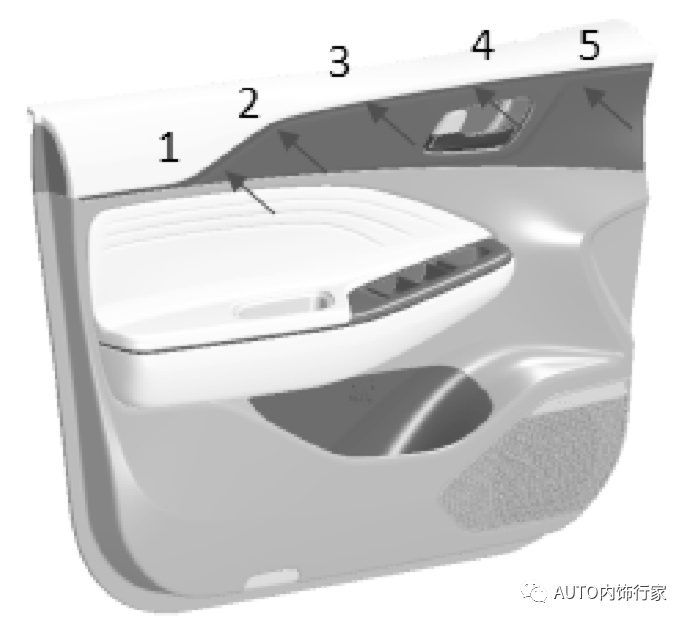

在详细设计阶段,针对内饰件CNC 数据和PT 数据,首先筛选材料对异响不兼容的零件接触区域,通过逐条接触点检查,制定优化方案,图12 为某门饰板装饰条按压异响接触点检查分析。

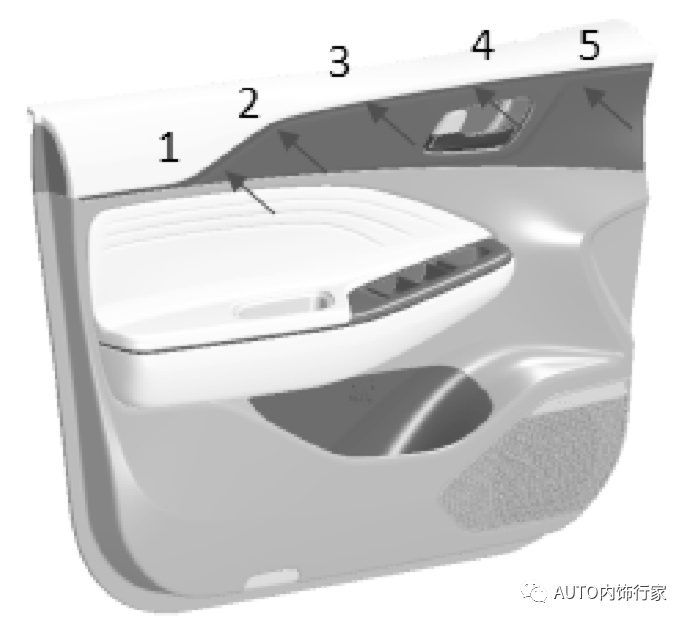

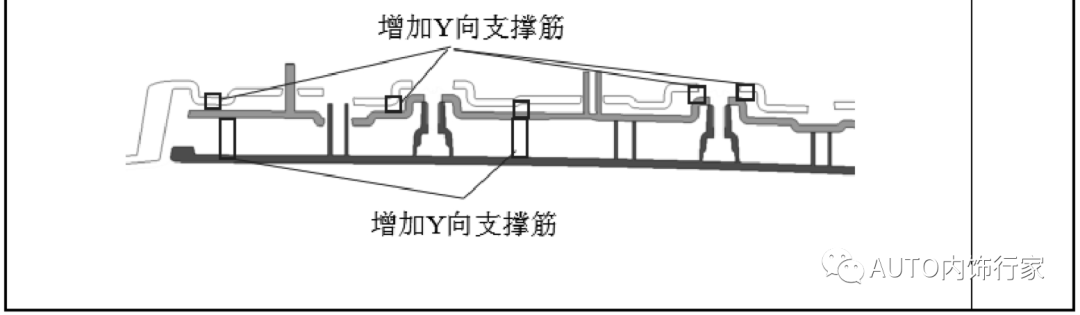

结合上文的材料对摩擦异响试验结果,将脉冲率(Impu-lse Rate)换算成发生粘滑效应的最小位移量Δp 作为按压异响CAE 分析的目标值,按压力50 N工况下,相互接触的零件相对位移量小于Δp,则无按压异响风险,大于则存在按压异响风险,需进行结构优化。在CAE 分析模型中,单指采用ф20 的平面加载,三指、手掌采用ф50 的平面,手肘、腿部采用ф80 的球加载。从上文材料对异响摩擦试验得到PVC表皮与ABS 的脉冲率,然后换算为Δp 作为按压异响CAE 分析目标值,通过判断相接触零件相对位移是否小于Δp 作为判断按压异响风险的基准。图13 为某车型门饰板装饰条按压异响分析工况。

涂层也是常用的整理工艺,一般都是采用刮刀式涂层头进行。涂层胶的类型以水基的丙烯酸类和聚氨酯类为主,丙烯酸最常用,聚氨酯类成本相对高一些,但具有较好的弹性。根据实际需求可以选择对涂层胶浆进行泡沫加工,亦可在涂层胶中加入阻燃剂、抗菌剂等功能材料,对面料进行功能性的涂层整理。

大部分按压异响问题均可在详细设计阶段解决,少部分异响问题可在零部件及整车验证阶段,可以使用一些辅助材料隔离(如毛毡、海绵垫块、润滑剂、润滑脂等)或防异响材料(防异响ABS、PC/ABS 材料)解决。毛毡耐磨但不防水,适用于干涉位置。海绵垫块弹性好,支撑力强,耐久性好适用于刚度不足的位置。润滑剂、润滑脂通过涂刷到零件表面,迅速形成涂层膜,提升润滑性,适用于干涉位置。防异响材料是通过提高阻尼性能,将挤压摩擦产生的能量转换为内能,从而减少发声量。

本文从汽车内饰件按压异响机理分析,总结按压异响的影响因素与解决方法,提出了一套防按压异响正向开发流程,通过在详细设计阶段的优化设计,提前规避异响问题,减少零部件及整车验证阶段的设计变更,为异响问题提供了解决思路,该方法同样可适用于路面激励引起的摩擦与敲击异响问题。