摘要:针对汽车内饰件按压异响问题,文章分析得出刚度与摩擦特性是按压异响主要成因,并分别从材料兼容性、零件分件与匹配形式、零件整体与局部刚度、零件容差性等方面分析对按压异响的影响。提出了按压异响主观评价方法和正向开发流程,在不同开发阶段,通过典型断面设计、安装点及限位结构布置、接触点检查、CAE 分析、防异响材料,降低按压异响发生的风险,提高内饰件的可靠性。

随着汽车保有量的增加,汽车舒适性成为各汽车竞争的主要领域,尤其是随着新能源车的增加,车内异响问题逐步凸显,如何有效解决汽车异响问题成为重要的研究课题。异响(BSR)是指受外部激励的情况下相邻零部件之间发生相对位移而产生的摩擦或敲击噪音。异响按原理分为共振异响(Buzz)、摩擦异响(Squeak)、敲击异响(Rattle)。根据异响激励源不同,异响分为整车道路异响和静态异响。道路异响是由路面激励所引起的异响,静态异响是指整车未行驶状态操作功能件及按压内饰件产生的异响[1]。崔晓鹏[2]以某SUV 车门系统异响开发为例,通过数模检查、异响CAE 分析、异响试验结合的方法提出一套比较完整的异响控制方法与流程。段文君等人[3]从汽车内饰件异响类型及原因分析,介绍了常见异响问题排除诊断方法,并给出优化建议。MartinTrapp[4]系统介绍了异响机理、材料副摩擦试验、异响CAE方法等内容。刘二敏[5]和蔡金水[6]针对门饰板BSR 问题,总结BSR 影响因素和设计要点。

按压异响问题在所有异响问题中较为突出,如何系统有效解决按压异响问题是本文的主要研究内容。

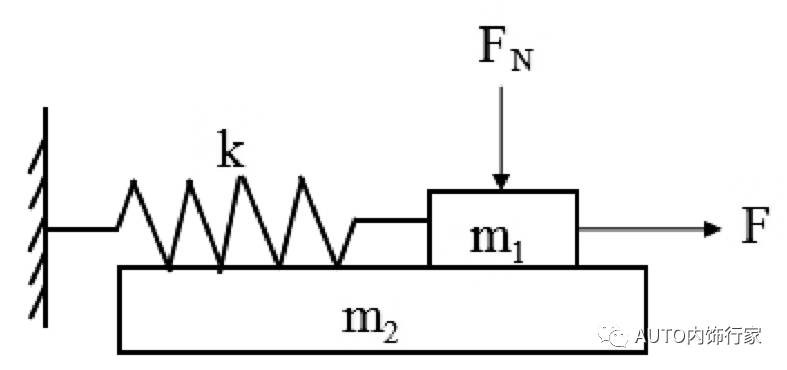

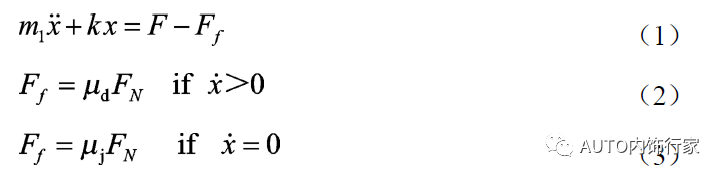

按压异响指通过手指、手掌、手肘等部位按压内饰件表面使得相邻零件发生相对位移产生的噪音,主要属于摩擦类异响。按压异响是不同材料零件匹配摩擦产生粘滑效应(Stick-Slip)发生的异响,如图1 所示。

式中:m1和m2分别相邻零件质量,x 为按压相对位移量,x¨为m1加速度,k为零件1刚度,F为按压力,Ff为摩擦力,μd为动摩擦因数,μj为静摩擦因数,FN为作用在m1上的正压力。

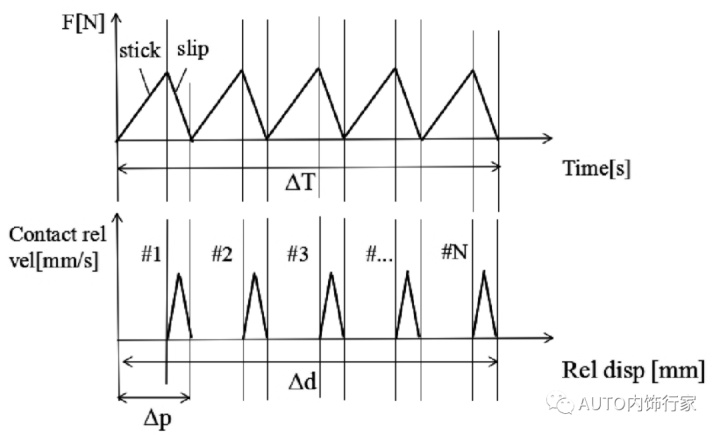

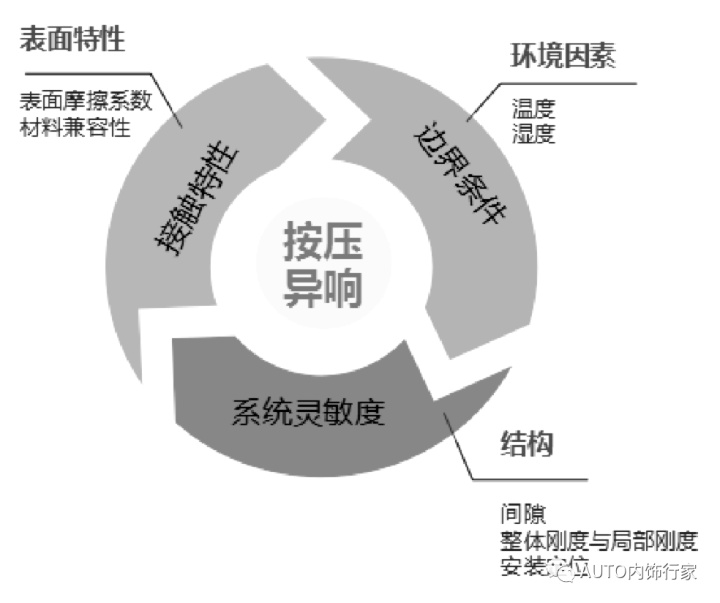

根据公式(1)知按压异响与零件结构刚度、摩擦特性相关。从式(2)和式(3)可知,相互接触的零件在外按压力作用下,从静止到运动过程,发生接触粘滑效应,但并不是所有粘滑效应都会发生异响,它与接触表面特征有关,与材料特性相关。按压异响同时受系统灵敏度影响。系统灵敏度主要指零件整体刚度和局部刚度和安装定位,表面特性主要指表面摩擦系数和材料兼容性。此外,内饰件受环境温度、湿度影响,尺寸及表面特性变化较大,图2 为按压异响影响因素。

研究表明,内饰异响中80%是由于设计缺陷导致[7]。针对按压异响的影响因素,可从以下几个方面解决按压异响问题:

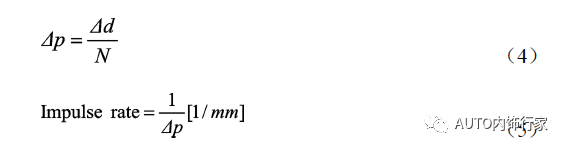

不同材料间摩擦粘滑效应产生异响的风险不同,通过材料摩擦试验得到不同材料匹配异响风险等级。图3 为材料兼容性试验机,通过试验可以得到不同温湿度、正压力、摩擦速率下的材料异响等级及脉冲率(Impulse Rate)[8],式(4)、式(5)为脉冲率计算公式。

式中:△d为△T 时间内发生粘滑效应的位移,N为△T时间内发生粘滑效应的次数,△p 为单位粘滑效应的位移(relative displacement per pulse),Impulse Rate 为脉冲率。

图4 为某车型ABS 与TPO 表皮材料兼容性试验结果。其中Grade 表示异响风险等级,1~3 级表明两种材料间不会听到Squeak;4~5 级表明两种材料的匹配状况处在边界上不能排除发出Squeak声音的情况;6~10 级表明两种材料匹配情况较差,能明显听到Squeak。

图4 某车型ABS与TPO 表皮材料兼容性试验结果

汽车在生命周期内,会面临在不同路况上多种驾驶情况,因此,判断材料摩擦副的兼容性有必要测试不同温度、不同湿度、不同作用力、不同滑动速度等情况,表1 为某车型PVC表皮与ABS 电镀件材料兼容性部分试验结果。

在整车概念设计阶段,合理选择异响兼容性好的材料与表面处理,可以降低按压异响风险。如将兼容性差的ABS与ABS 材料对改为兼容性好的ABS 与PP 材料对,将PVC表皮与ABS 材料对改为PVC 表皮与PP 材料对,将ABS 喷涂或电镀件改为PP 普通蚀纹等。表2 为内饰件典型材料对异响兼容性。

注:×表示材料兼容性差,易发生摩擦异响。√表示材料兼容性好,不易发生摩擦异响。

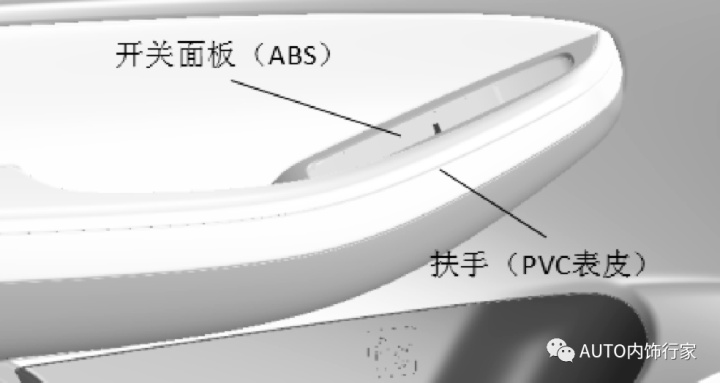

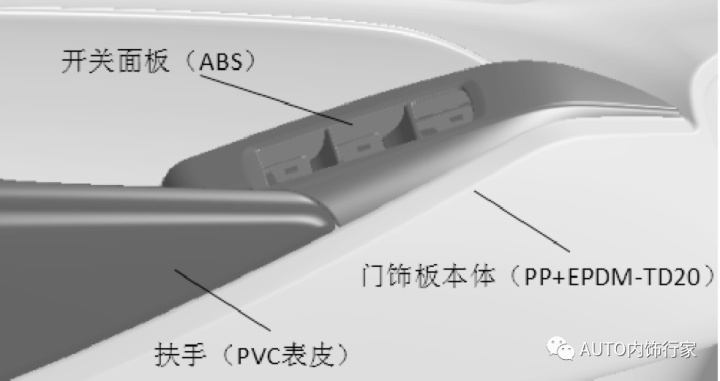

在造型设计阶段,零件分件形式及配合形式对按压异响影响较大。合理的零件分件线布置,可以减少异响兼容性差的材料对配合区域,降低按压异响发生风险。如减少零件构成数量,可降低尺寸链构成数量,减少配合间隙公差。减少材料不兼容配合分件区域,可以降低异响风险。如图5 为某车型门饰板开关面板与扶手配合示意图,开关面板为ABS材料,扶手PVC 包覆,如将PVC 包覆扶手做短,将ABS 与PVC 包覆调整为ABS与PP+EPDM-TD20 配合,可以降低异响风险,同时降低整车成本。

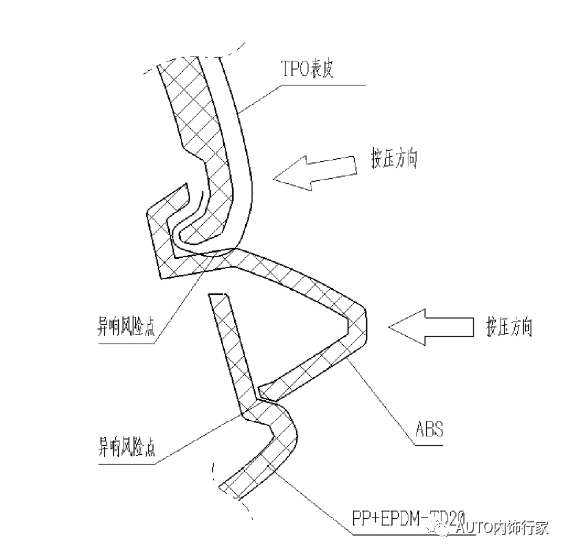

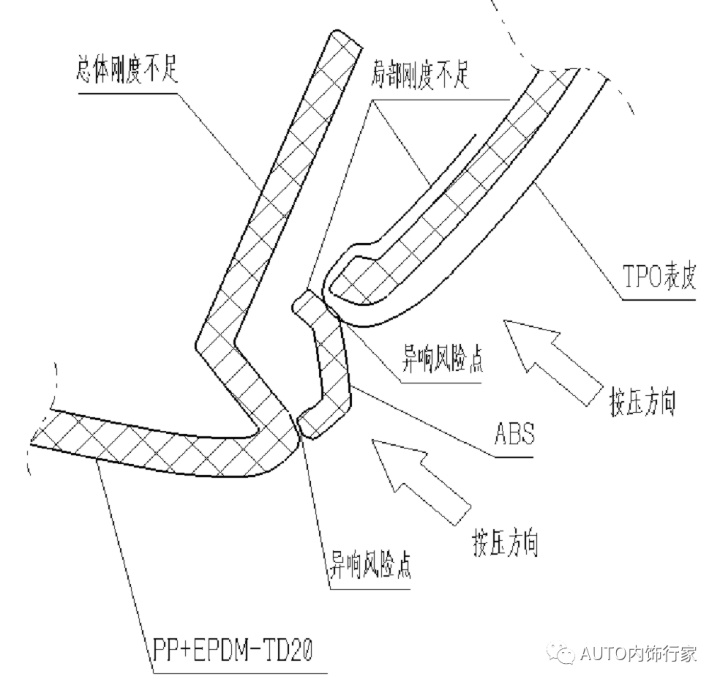

考虑内饰件按压方向,针对材料异响兼容性差的匹配,将与按压方向平行的配合分缝改为垂直按压方向,可以降低零件相互摩擦力,降低异响风险,图6 所示为IP 包覆件与装饰条配合,按压包覆件及装饰条表面,压接形式较对接形式更有利于降低异响风险。

零件的整体刚度和局部刚度主要考察的是内饰件在按压工况下整体和局部抵抗变形的能力。整体刚度和局部刚度不足容易引起相邻零件在按压工况下同时发生相对位移,导致相邻零件间隙变小或相互摩擦产生粘滑效应而出现异响。整体刚度和局部刚度主要与安装点、加强筋、支撑筋、限位结构设计关联较大。安装点布置主要包含安装点间距、安装点到边界距离。加强筋主要考虑按压区域零件背部是否布置筋条,筋条布置的间距及高度需结合CAE 分析结果优化设计。支撑筋设计主要分为两种,一种是相邻零件配合边支撑,避免按压位置发生相对位移,另一种针对整体按压偏软的零件,局部增加支撑柱作用钣金或其他刚度高的零件。限位结构设计主要分为两种,一种是零件的整体安装定位策略,合理的限位结构能够有效地管理累积公差,控制间隙。另一种是零件配合的局部限位,通过合理的限位结构布置,能够有效避免按压位置因缺少限位导致的相对滑动。图7 为某车型IP 装饰条整体刚度和局部刚度优化前后对比。

广告

广告