文章来源:1.江苏常熟汽饰集团股份有限公司2.北京航空航天大学

电池包箱体(壳体)是电池包的主要承载部件,只有箱体的静、动态(刚强度、模态等)稳定,才能保证动力电池不出现滥用工况,使动力系统平稳运行。

本文针对新能源汽车电池包箱体轻量化途径(材料选择、结构设计和制造技术)的研究成果进行系统梳理,对主流电池包箱体轻量化技术进行阐述,并分析其研究重点和发展方向。

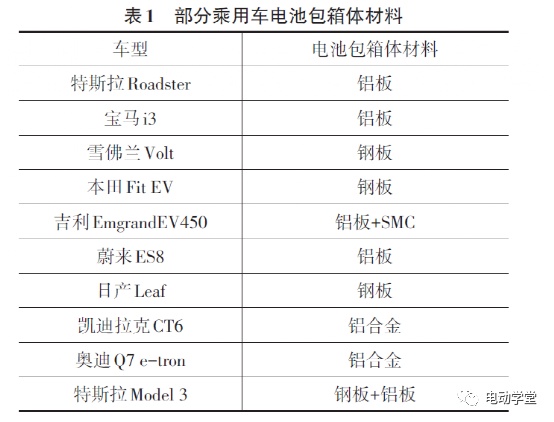

电池包箱体材料应具备电绝缘性、高散热性和化学稳定性等特点,箱体一般由上、下箱体和密封系统组成。电池包质量占整车系统质量的18%~30%,而箱体质量约占电池包总质量的10%~20%。目前普遍使用金属作为电池包箱体材料,复合材料由于其优异的比刚强度也逐渐受到重视。

在电池包箱体所用的金属材料中,钢板材料的制造工艺简单、成本低,具有较好的导热性、抗冲击性和热管理能力,为箱体的常用材料,但其主要缺点是质量较大。

随着汽车轻量化设计理念的深入,铝合金因密度小、刚强度大和压铸性能好等优点,逐渐成为实现汽车轻量化的主要材料,目前已经生产出铸铝电池箱、铝板材电池箱和铝型材电池箱等产品。其中,铝制电池包箱体的承载结构主要分为底板式和框架式。

大众公司研究发现,框架承载式结构的箱体能满足不同结构的强度要求,更易实现轻量化。此外,金属和塑料的结合也是实现电池包箱体轻量化的主要方式,如比亚迪-秦(ProEV500)电池包的上、下壳体分别采用片状模塑料复合材料(SheetMoldingCom⁃pound,SMC)和高强铝。考虑到成本、加工等因素,国内入门级和经济型电动汽车的电池包外壳多采用钢制箱体,部分新能源汽车电池包采用金属箱体材料,如表1所示。

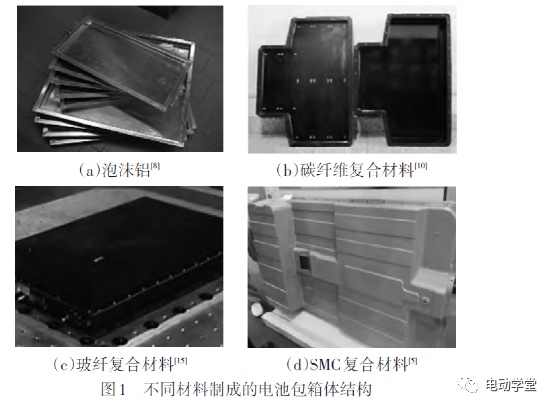

电池包箱体使用的复合材料以碳纤维复合材料、玻璃纤维增强复合材料和SMC复合材料等轻量化材料为主,不同材料制成的电池包箱体结构如图1所示,国内外学者对复合材料箱体也有针对性的研究。

如Baumeister等利用泡沫铝复合三明治材料成功制成了能转载20kW·h的电池包下壳体,并使下壳体质量减轻了10%~20%。Choi等[9]以尼龙6(PA6)为基体,通过改变碳纤维和玻璃纤维的含量(纤维总掺加量不超过40%),在满足强度、冲击等性能的条件下,成功开发出相比普通钢材质量减轻31%的增强塑料下壳体。毛占稳等与一汽轿车共同开发碳纤维电池包箱体,成功将箱体质量由110kg减轻到19kg。碳纤维增强复合材料具有密度低、刚强度大等优点,已在电池包箱体中大量应用。

德国ICT化工技术研究所研制出了一种以聚氨酯为基体的热固性塑料电池包箱体,该箱体质量35kg,可承载340kg的电池组,比同等规格钢材质量减轻35%以上。邵明顶等利用连续玻璃纤维编织布作为基材,环氧乙烯基树脂作为基体的玻璃纤维增强复合材料通过预浸料模压成型工艺制作电池箱体,也实现了轻量化效果。

从上述国内外研究进展可以看出,电池包的轻量化研发和设计进程将会持续进行,但新材料、新工艺所带来的制造成本较高,并不利于大规模应用。新能源汽车动力电池包箱体设计需要综合考虑电池包的内部散热、防水防尘和安全性问题,所以兼顾动力电池包的轻量化和其他各项性能平衡的设计将会是一项重要的挑战。

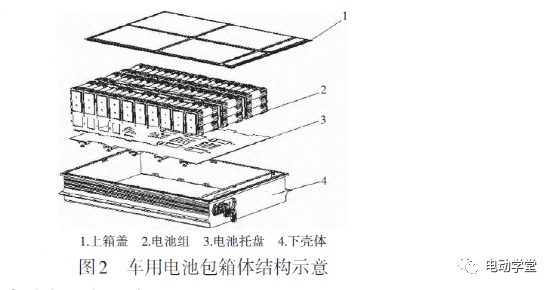

目前,新能源汽车电池包箱体多固定在汽车底板安装支架上,一般分为上、下壳体2个部分,结构如图2所示。

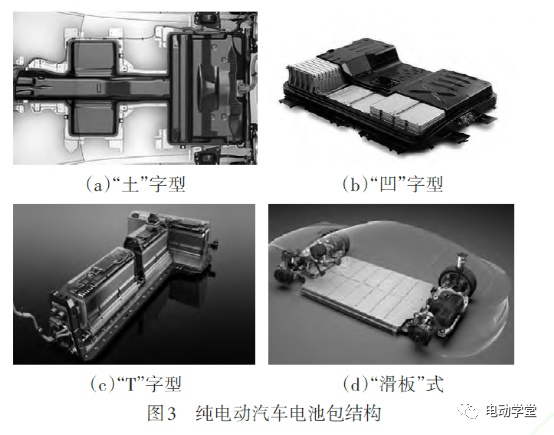

目前新能源汽车的电池包结构主要有“土”字型、“凹”字型、“T”字型和“滑板”式,其形状和布置方式主要受车型开发平台的影响,不同电池包结构如图3所示。以图3b所示的“凹”字型电池包为例,电池包箱体的布置充分利用了汽车底板与地面之间的空间结构,使其能与乘员舱底板充分贴合,但上壳体靠近车身地板,地板部分结构也会与电池包箱体产生冲突,所以电池包布置时还应考虑与车身地板间的间隙等因素。在结构上对箱体所用冲压材料的厚度进行了相应减薄,并配合外部凸筋进行组装,简化了电池包结构特征,减轻了质量,提高了电池包的密封性和可靠性,但该电池组缺乏有效的电池热管理系统,会降低极端环境下的使用性能。在电池包箱体结构设计中,图3d所示的“滑板”式电池包设计较为经典,电池包与车身底板融为一体,极大节约了使用的空间,且利用整车的框架对电池组进行保护,这种结构已成为电动汽车电池包设计的主要趋势。

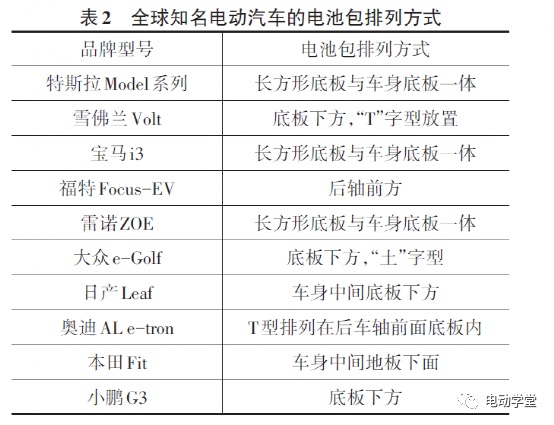

电动汽车电池包的布置方式需要根据汽车整体的空间结构和布局进行设计,离地间隙、驱动方式和载荷是需要考虑的重要因素。随着电池包技术的不断突破,其布置方式也更加科学合理,表2汇总了不同品牌车型的电池包排列方式,可以看出电池包的布置形式主要分为车身后置和车身底板下置2种,其中底板下置的布置方式能够降低车身重心、提高整车操纵稳定性和优化碰撞传力路径,已经成为电池包布置的主要方式。

广告

广告