在整车动力学正向研究过程中,将用户要求转化为工程语言的整车技术规范(VTS),并分解为系统特性是车辆性能目标达成的关键,也是车辆生产的核心技术。轮胎作为整车动力学达标与否的关键部件[1],其性能与控制主要依托于主观评价,随着正向开发流程的发展和完善,整车动力学VTS目标的量化使得轮胎客观指标的设定成为可能,可有效形成轮胎性能开发的主客观闭环。

目前,如何在概念阶段设计与实现轮胎客观指标,进行整车动力学性能综合与分解的迭代,从而使整车动力学性能达标是摆在仿真工程师面前的难题。本工作通过对轮胎稳态和瞬态特性研究,建立基于轮胎稳态和瞬态特性的三自由度车辆模型,揭示了轮胎特性与整车动力学性能的关系,为轮胎性能目标的控制与优化提供理论指导。

轮胎力学特性研究轮胎受力与运动状态之间的关系,其主要参数有输入参数和输出参数两类[2]。主要输入参数包括纵向滑移率(κ)、滚动速度(Ω)、侧偏角(α)、偏转角(ψ)、外倾角(γ)和垂向力(Fz),主要输出参数包括纵向力(Fx)、侧向力(Fy)、翻倾力矩(Mx)、滚动阻力矩(My)和回正力矩(Mz),其中与底盘动力学直接相关的是Fy和Mz,而Fx和Fz对Fy间接产生作用,进而影响车辆的运动。

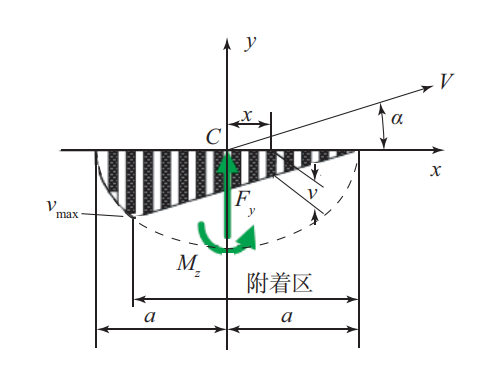

轮胎稳态刷子模型不考虑胎体变形[3],将轮胎等效为刚性胎体和弹性胎面两部分。在纯侧偏工况下,轮胎接地印痕区内胎面单元变形如图1所示。图中,V为轮胎接地印痕区接地中心(C点)速度,a为半印痕长度,α为V与胎体中心基准线间的夹角,ν为印痕区微元速度,νmax为印痕区微元最大速度。

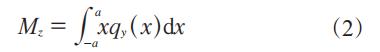

假设α输入无穷小或路面摩擦因数趋向无限大,可以认为整个接地印痕区都为附着区,胎面单元不发生滑移[4]。对接地印痕区积分,可得到Fy和Mz:

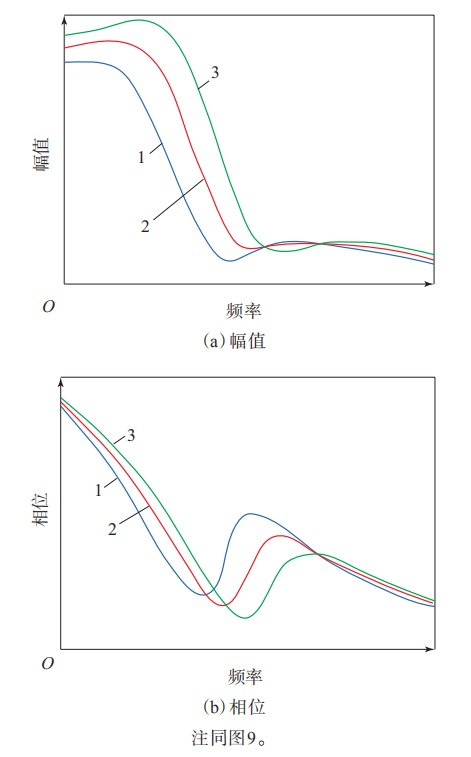

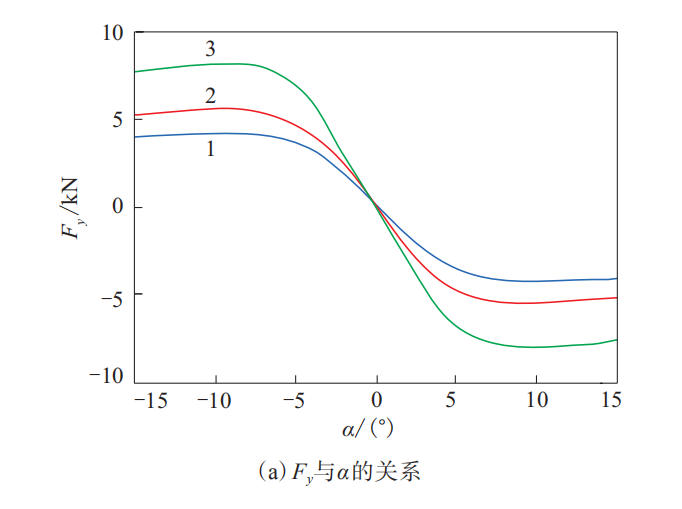

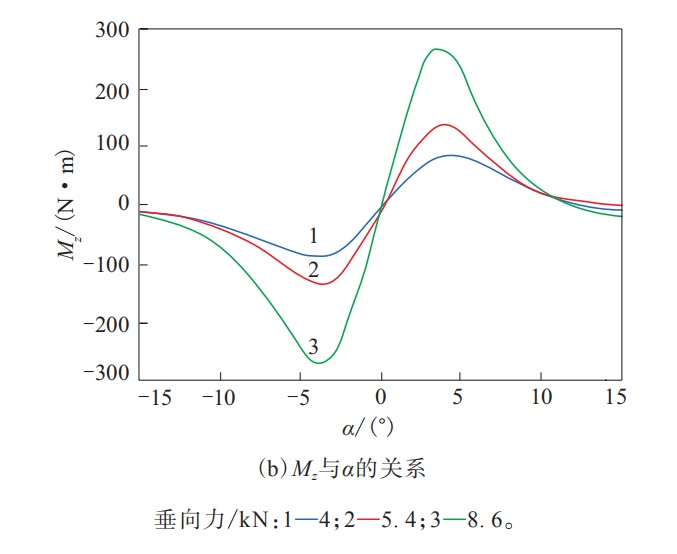

轮胎稳态刷子模型纯侧偏工况下Fy和Mz与α的关系如图2所示。

图2 轮胎稳态刷子模型纯侧偏工况下Fy和Mz与α的关系

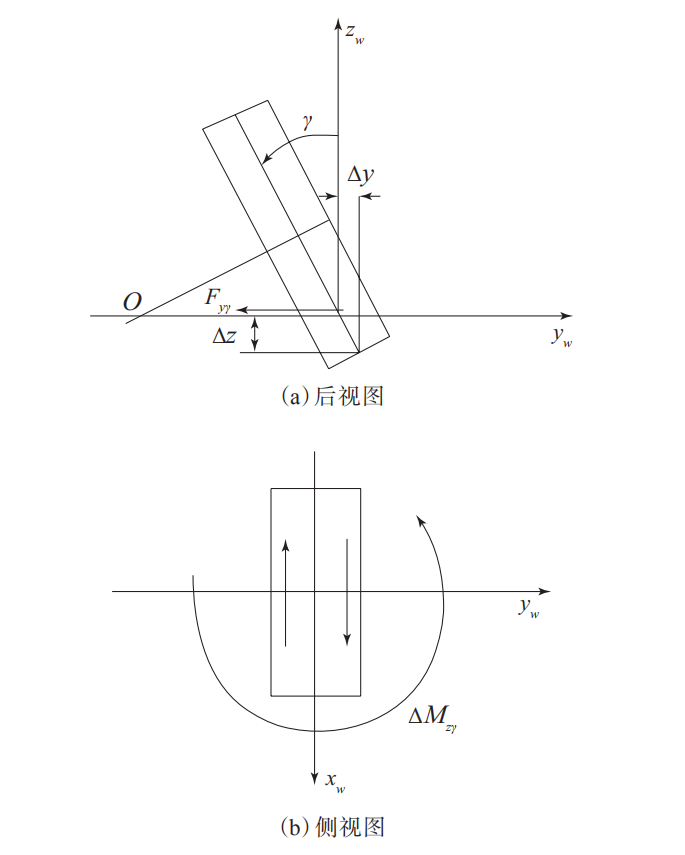

当车轮存在γ时(见图3),车轮会发生绕自身旋转轴线与地面交点滚动的趋势,在宽度方向可以把轮胎看作由无数个无厚度圆盘重叠而成。在轮胎中心平面内的圆盘在法向和侧向的变形分别为Δz和Δy。由于存在侧向变形,纯侧倾运动时会产生侧向力Fyγ和回正力矩Mzγ(下标γ指产生力的原因)。

广告

广告