硬件在环测试系统,通过仿真模拟与线控制动系统相关联的零件并与线控制动系统进行信息交互,可以实现对线控制动系统全场景、全功能的自动化快速测试,及时发现软件的缺陷,减少实车验证时间,确保软件功能符合设计要求。

传统燃油车的制动系统由制动踏板、真空助力部件(EVP)和防滑控制部件(ESP、ABS)等组成,没有制动能量回收功能,如果在电动汽车上使用会浪费掉大量的制动能量。线控制动系统(E-Booster)利用线控制动系统控制器和线控制动系统执行器(主要是伺服电机系统)代替了真空助力部件,将有效地解决传统制动系统制动能量无法回收的痛点。

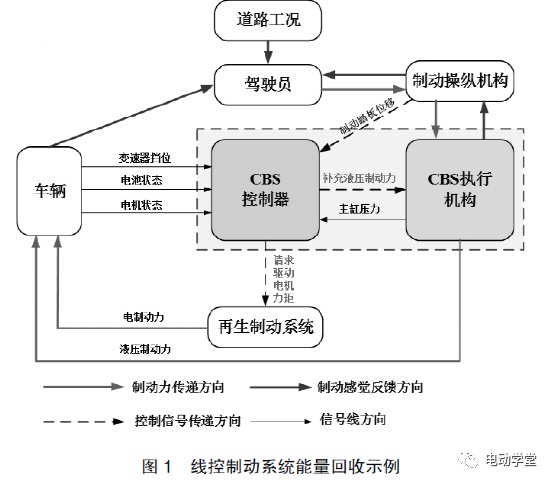

在驾驶员制动时,线控制动系统控制器依据动力总成的工作状态和驾驶员的制动需求控制电机实施电制动,电机制动力不足部分通过液压制动进行补充。

制动过程中踏板行程模拟器会将踏板力和轮缸压力进行解耦,使电机电制动部分的能量得到回收,提升整车的续航能力,还改善了驾驶员制动过程的舒适性。此外,线控制动系统通过其控制器与智能驾驶(ADAS)零件进行交互,可以实现响应智能驾驶部件的制动需求。

电动汽车上与线控制动系统直接关联的零件有整车控制器(VCU)、电机控制器(MCU)、智能驾驶部件(ADAS)和防滑控制部件(ABS、ESC)等。

线控制动系统制动能量回收的工作流程为:线控制动系统采集驾驶员的制动需求并将制动扭矩请求发送给VCU,VCU计算出电机最大电制动能力再发送给线控制动系统控制器,随后线控制动系统控制器计算出不足部分的制动力并液压制动进行补充(图1)。

如此,电制动替代了相当大部分的机械制动,减小了机械摩擦能量损失,增加了电机的回收能量,从而增加了整车的行驶里程。

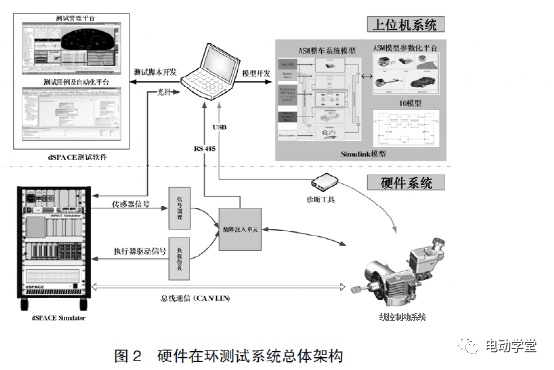

硬件在环测试使用MatlabSimulink建模仿真与线控制动系统进行交互的零件(VCU、MCU和ADAS等),然后在实时仿真系统环境里运行这些模型,通过I/O接口及外部线束与线控制动系统进行连接及交互。如此,测试精度可以根据实际测试情况进行控制,极限工况、故障注入测试也可以进行完全模拟,还可通过编写自动化测试脚本实现自动化测试。

(1)通过MatlabSimulink进行测试模型的开发;(2)使用Dspace公司的ConfigurationDesk软件对与线控制动系统交互的零件的I/O接口进行分配;(3)通过外部线束将线控制动系统控制器与实时仿真系统进行连接,并对测试模型进行编译;(4)将编译好的测试模型导入Dspace公司的上位机软件ControlDesk,然后通过上位机控制实时仿真系统,实现被控部件与线控制动系统的交互测试(图2)。

线控制动系统硬件在环测试模型分为四大模块进行搭建,分别是Simulator、E-booster、BusSystems和MDL。Simulator模型搭建主要是用于控制和监控实时仿真机柜的状态,例如机柜的电源电压、电流的上下限值、下电状态释放、电源输出指令、机柜电压采集、机柜电流采集和电源状态采集等状态;Booster模块是用于硬件接口模型的搭建,该模块将实现实时仿真系统和线控制动系统交互硬件引脚属性的配置;BusSystems是模型搭建的核心模块,定义和配置线控制动系统接收CAN报文信号的属性。

MDL也是模型搭建的核心模块,为整车被控对象仿真模块,针对线控制动系统的被控对象,需要在此模块搭建VCU、MCU、ADAS和制动防滑部件的模型。

线控制动系统硬件在环测试通过ConfigurationDesk软件实现硬件在环测试系统输入、输出端口的配置。配置的内容包括:线控制动系统硬件端口配置、实时仿真系统板卡端口配置和模型端口的配置。

(1)线控制动系统硬件端口配置。首先将端口的类型进行分组管理,例如数字类型端口、模拟类型端口及PWM波型端口等,然后定义端口的名称、描述和设备类型,例如定义输入输出、端口编号和端口类型等,定义好这些属性后将其拖到配置工作区中。

(2)实时仿真系统硬件端口配置。在实时系统已有的硬件资源中选择与线控制动系统硬件端口相对应端口,将其拖动到配置工作区中,然后配置端口的属性,端口的编号、描述、电位以及故障注入等属性,然后根据属性编号,使用外部线束将线控制动系统控制器与实时仿真系统连接,至此,完成线控制动系统与实时仿真系统的连接。

(3)模型接口的配置,右键点击实时仿真系统硬件端口可生成与之对应模型接口,该接口是测试模型和实时仿真系统交互的桥梁,测试模型通过该接口即可实现对实时仿真系统的控制。

当测试模型和I/O接口配置都完成,使用ConfigurationDesk软件对整个工程进行编译,编译完成后生成对应的SDF文件。

线控制动系统硬件在环测试的实施在ControlDesk软件中进行,打开ControlDesk软件(图3),导入本文2.1.2所述的编译后测试环境模型SDF文件并运行该模型,通过该软件向线控制动系统模拟发送控制信息。线控制动系统反馈的信息也可以在ControlDesk软件显示。

(1)线控制动系统硬件输入信号测试:以制动踏板行程量输入测试为例,在ControlDesk软件中找到在2.1.2中配置好的制动踏板模型端口,将其拖动到测试界面与相关插件进行关联,然后通过改变该变量的值控制实时仿真系统模拟输出一个制动踏板行程给线控制动系统控制器,再观察线控制动系统的执行结果,即实现了对系统硬件输入信号测试。

(2)线控制动系统CAN网络输入信号测试:以模拟VCU向线控制动系统发送“电机允许最大电制动”CAN报文信号测试为例,找到本文2.1.1搭建的BusSystems模块VCU“电机允许最大电制动”信号,将其拖动到测试界面与相关插件进行关联,然后通过改变该变量的值,控制实时仿真系统输出“电机允许最大电制动”CAN报文信号给线控制动系统,再观察线控制动系统的执行结果,即实现了对系统CAN网络输入信号测试。

至于线控制动系统的反馈信息,只需在模型中找到需要观测的变量,将其拖动到测试界面即可观测该变量的变化情况。对于测试结果处理,可根据VCU测试用例的预测结果,对测试得到的反馈进行分析,结合记录的CAN信号数据及硬线信号数据,若满足线控制动系统的控制逻辑,则该测试予以通过,反之则不通过。

随着汽车向电动化、智能化方向发展,汽车的电子部件会越来越多,测试精度、覆盖度及测试周期的要求也会越来越高,因此开发硬件在环测试十分必要。本文基于电动汽车线控制动系统论述了其在硬件在环测试中的实现过程,经过实际项目验证,此方法满足电动汽车线控制动系统测试精度、测试覆盖度等测试需求,同时缩短了项目的开发周期,减少实车验证时间。

广告

广告