上海爱斯达克汽车空调系统有限公司

热泵系统是电动汽车维持乘员舱舒适与防止电池包过热的一种可靠手段,其采暖效率较目前普遍使用的PTC电加热器要高,从而受到各大主机厂的青睐。目前行业内各大车企都在针对热泵系统做深入的研究并纷纷将热泵技术推上电动汽车,已知搭载热泵系统上市的汽车车型有宝马i3、奥迪Q7 e-tron、丰田Prius、特斯拉Model Y等。但使用R134a制冷剂的热泵系统由于受制冷剂特性与压缩机压比的限制,在低温环境下制热量不足,无法充分满足乘员舱采暖要求,提高低温环境(如-7 ℃)热泵系统制热量的一种可行改善方式是回收电动汽车动力系统废热。

2014年,AHN 等开发了一种 R134a双热源电动汽车热泵系统,可同时从环境和动力系统吸热。其试验结果表明,在环境温度-10 ℃,废热量1.5 kW情况下,双热源模式的制热量与COP较环境单热源模式分别提升了10.5%与4.3%。2015年,SUH等设计了一种电动大巴热泵系统,在热泵模式下,通过水冷板式换热器回收电机产生的废热,结果表明采暖所消耗的电量占总电耗比例低于25%,可使电动大巴由于空调的使用导致的续航里程衰减小于20%。2018年,BELLOCCHI等搭建了一套可回收空气显热与潜热的热泵系统,试验结果表明该热泵系统可降低续航里程衰减率2%~6%。2019年,李萍等设计了一套带有废热回收的四通换向阀热泵空调系统,在余热回收模式下车外换热器与板式换热器并联分别吸收空气与电机侧水路热量,分析了电机废热量产生规律并对废热回收系统进行了整车试验研究。结果显示,环境温度为-7 ℃、废热量为1.0 kW时,废热回收使制热量最大增加了0.8 kW,相应COP由1.4提升到了1.8,但仅靠废热回收的热量以及热泵系统产生的制热量仍然不能满足车内舒适度的要求。

本文设计了一套热源为环境空气、电机废热与电池热的电动汽车热泵系统,具备2种余热回收模式:串联余热回收模式,车外换热器与余热回收换热器串联在一起;并联余热回收模式,车外换热器与余热回收换热器并联在一起。通过试验方法,研究了环境温度-7 ℃、余热量1.0 kW情况下不同压缩机转速对系统性能的影响;结合试验结果,提出了一种节能高效的余热回收控制策略。

图1 试验装置及测试系统Fig.1 Schematic diagram of test device and test system

试验在汽车空调系统性能试验室进行,通过单独的制冷系统和加热加湿系统控制环境状态。试验台架各个部件根据实车机舱进行布置,并通过自主设计的控制器进行控制。

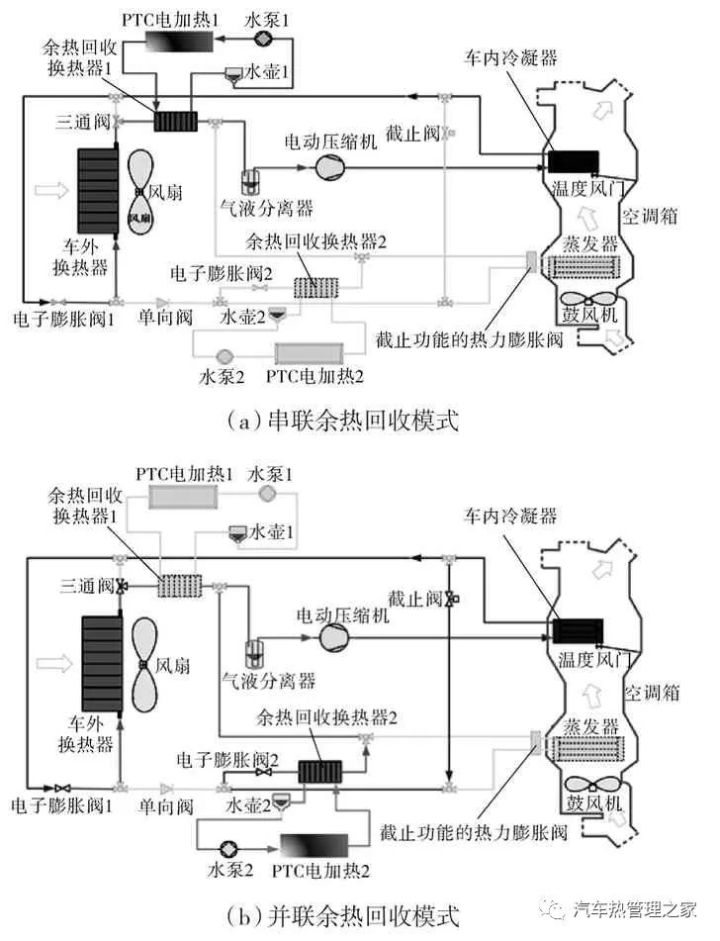

图2 电动汽车热泵2种余热回收模式示意Fig.2 Schematic diagram of two waste heat recovery modes for electric vehicle heat pump system

热泵系统由电动压缩机、空调箱(包含蒸发器,车内冷凝器,温度风门等)、车外换热器,余热回收换热器、电子膨胀阀、热力膨胀阀、截止阀、气液分离器等组成,通过水PTC电加热器模拟电机发热与电池包发热。当运行串联余热回收模式时(图2(a)),温度风门置于全热位置,截止阀关闭,水泵1开启,水泵2关闭,此时高温高压制冷剂气体经车内冷凝器冷凝放热加热空气,冷凝后的制冷剂液体全部经电子膨胀阀1节流后进入车外换热器蒸发吸热,车外换热器出来的制冷剂再经过余热回收换热器1通过冷却液吸收PTC电加热器1(模拟电机)产生的热量,制冷剂最后通过气液分离器返回压缩机。当运行并联余热回收模式时(图2(b)),温度风门置于全热位置,截止阀开启,水泵1关闭,水泵2开启,此时高温高压制冷剂气体经车内冷凝器冷凝放热加热空气,冷凝后的制冷剂液体分成两路,一路经电子膨胀阀1节流后进入车外换热器吸热,另一路经截止阀后通过电子膨胀阀2节流后进入余热回收换热器2蒸发通过冷却液吸收PTC电加热器2(模拟电池包)产生的热量,最后两路制冷剂混合经气液分离器返回压缩机。

在试验装置各个测点布置铂电阻与压力传感器来测量制冷剂侧的温度和压力,采用体积流量计测量水的体积流量,电压表与电流表测量压缩机的运行电压与电流,T型热电偶测量空气侧温度,各测量精度见表1,通过计算机软件进行数据采集和处理。

表1 试验台主要参数测量精度Tab.1 Measurement accuracy of main parameters of the test bench

试验采用车用电动涡旋式压缩机,排量为34 cm3/r,供电电压为直流350 V,转速调节范围为1 000~8 000 r/min,使用编制的控制软件进行转速调节。车外换热器为三流程竖排平行流换热器,外形尺寸(长×宽×高)645 mm×12 mm×373 mm;车内冷凝器为双排双流程平行流换热器,外形尺寸(长×宽×高)为145 mm×28 mm×206 mm;余热回收换热器1和2均为板式换热器,外形尺寸(长×宽×高)150 mm×76 mm×100 mm。水泵为12 V直流无刷型,额定功率110 W;PTC电加热器供应电压为直流350 V,额定制热量5.0 kW;截止阀为电控直流12 V驱动常闭型,电子膨胀阀能力为7.034 kW,开度范围为0~576步。

系统的制冷剂充注量通过制冷剂充注量试验确定为0.9 kg。本文制热效果对比的测试工况见表2,水体积流量固定为8 L/min,调节电子膨胀阀1使得车内冷凝器出口制冷剂过冷度在10 ℃左右,调节电子膨胀阀2使得余热回收换热器2出口制冷剂过热度保持5 ℃左右。

表2 试验工况Tab.2 Test conditions

制热量Q用来衡量该热泵系统的制热能力,通过空气侧的换热量计算获得,其计算式为:

式中 vair ——空调箱送风风量,m3/h,vair =300 m3/h;

Cpai r ——空气比热容,kJ/(kg·℃);

Tin ——车内冷凝器进风温度,℃,Tin =-7 ℃。

COP用来衡量该热泵系统的制热效率,为制热量与压缩机耗功的比值,其计算方法为:

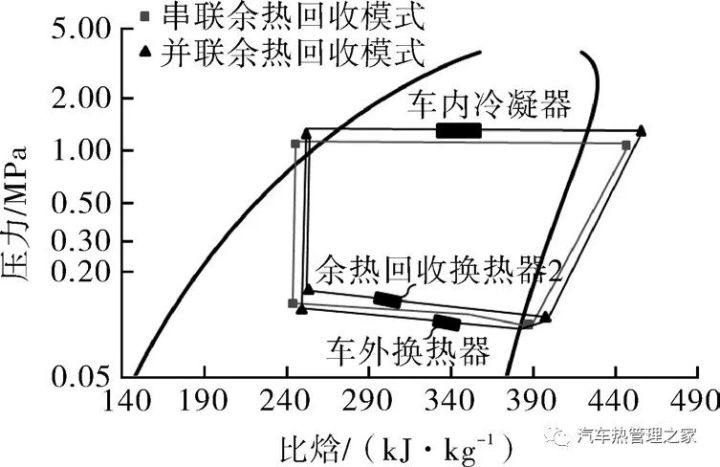

图3示出了串、并联余热回收模式在压缩机转速为6 000 r/min时运行的系统循环p-h曲线。

图3 串并联余热回收模式的运行p-h曲线Fig.3 The operating p-h diagram of series and parallel waste heat recovery modes

由图3可知,并联余热回收模式的吸排气压力要高于串联余热回收模式的吸排气压力。这是由于串联余热回收模式下,余热回收换热器1置于车外换热器的下游,由于车外换热器和连接管路的压降,余热回收换热器1制冷剂侧的压力低于车外换热器内制冷剂压力,而压缩机又置于余热回收换热器1下游,压缩机吸气压力又要低于余热回收换热器1内制冷剂压力;在并联余热回收模式,余热回收换热器2与车外换热器置于不同支路,余热回收换热器2内制冷剂的压力不受制于车外换热器内制冷剂压力,吸气压力是两者压力的中和。因此,并联余热回收模式的车外换热器蒸发压力会低于串联余热回收模式的蒸发压力,这有利于车外换热器的换热。

图4示出了串、并联余热回收模式在不同压缩机转速下吸排气压力的变化对比。由图4可知,吸气压力随着压缩机转速的升高而降低,排气压力随着压缩机转速的升高而升高。压缩机转速由4 000 r/min提升到8 000 r/min,串联余热回收模式的吸、排气压力分别由0.049 MPa降低至0.005 MPa与由0.850 MPa提升至1.150 MPa。并联余热回收模式的吸、排气压力则分别由0.066 MPa降低至0.024 MPa与由0.900 MPa提升至1.640 MPa,较串联余热回收模式分别提升了0.016~0.019 MPa与 0.050~0.490 MPa。

图4 串、并联余热回收模式不同压缩机转速下吸、排气压力对比Fig.4 Comparison of suction and exhaust pressure at different compressor speeds for series and parallel heat recovery modes

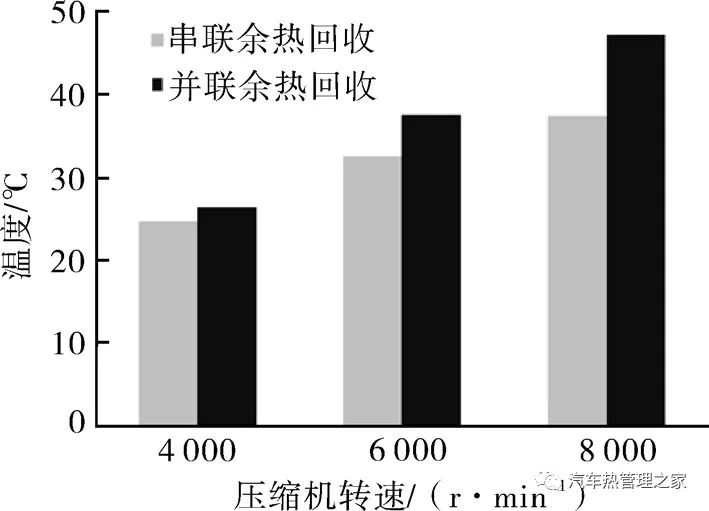

图5 ,6分别示出了串、并联余热回收模式车内冷凝器出风温度与制热量随压缩机转速的变化对比。

图5 串、并联余热回收模式不同压缩机转速下车内冷凝器出风温度对比Fig.5 Comparison of cabin co

图6 串、并联余热回收模式不同压缩机转速下车内冷凝器制热量对比Fig.6 Comparison of cabin co

由图5,6可知,串、并联余热回收模式的冷凝器出风温度与制热量随压缩机转速的提升而提升。压缩机转速由4 000 r/min提升到8 000 r/min,串联余热回收模式的冷凝器出风温度与制热量分别由25 ℃提升到37 ℃与由3.16 kW提升到4.35 kW。并联余热回收模式的冷凝器出风温度与制热量分别由26 ℃提升到47 ℃与由3.25 kW提升到5.31 kW,这是由于并联余热回收模式的吸气压力较高,较高的吸气压力意味着更大的吸气制冷剂流量,且并联余热回收模式的车外换热器蒸发压力较低能从环境中吸收更多的热,因此并联余热回收模式的制热性能较好。并联余热回收模式车内冷凝器出风温度与制热量较串联余热回收模式的提升程度随压缩机的提升而升高,压缩机转速8 000 r/min时冷凝器出风温度与制热量提升了10 ℃与0.96 kW。一般情况下,-7℃环境温度下车厢的稳态平均热负荷约3.0 kW,瞬态平均热负荷约5.0 kW。因此串、并联余热回收模式在压缩机转速4 000 r/min时均可满足-7 ℃环境下舒适车厢温度的维持,而并联余热回收模式在压缩机转速8 000 r/min时可满足车厢的瞬态升温要求。

图7,8分别示出了串、并联余热回收模式压缩机功耗与COP随压缩机转速的变化对比。

图7 串、并联余热回收模式不同压缩机转速下压缩机功耗对比Fig.7 Comparison of compressor energy co

由图7可知,串、并联余热回收模式的压缩机功耗随压缩机转速的提升而提升。由于并联余热回收模式制冷剂流量大于串联余热回收模式,且吸排气压力压差更大导致压缩机容积效率与等熵效率都下降,因此并联余热回收的压缩机功耗大于串联余热回收模式。压缩机转速越高,并联余热回收模式较串联余热回收模式的制冷剂流量与压缩机吸排气压差的差值越大,压缩机功耗的差值也就越大。压缩机转速由4 000 r/min提升到8 000 r/min,串联余热回收模式的压缩机功耗由1.05 kW提升到2.45 kW;并联余热回收模式的压缩机功耗则由1.08 kW提升到3.08 kW,并联余热回收模式压缩机功耗较串联余热回收模式最大可多0.63 kW。

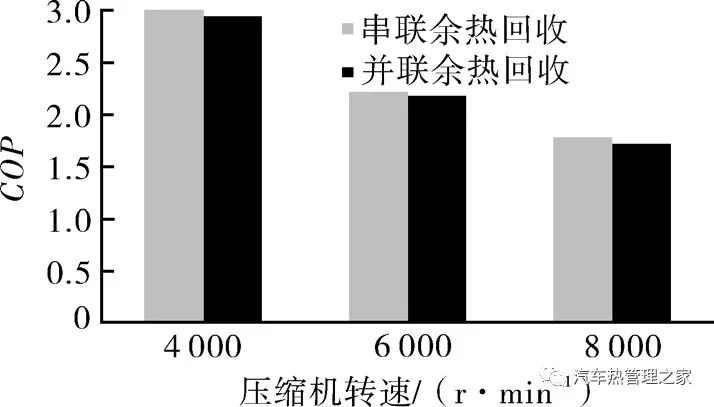

由图8可知,串、并联余热回收模式的COP随压缩机转速的提升而降低:压缩机转速为6 000 r/min时2种模式的COP均大于2.0;压缩机转速为8 000 r/min时2种模式COP均大于1.5,制热效率优于PTC电加热器。并联余热回收模式的压缩机功耗虽然大于串联余热回收模式,但制热量也得到较大提升,因此COP下降程度很低,最大下降0.05。

图8 串、并联余热回收模式不同压缩机转速下COP对比Fig.8 Comparison of COP at different compressor speeds for series and parallel heat recovery modes

通过以上数据分析,可知并联余热回收模式制热能力具备优势但是功耗相对较高,串联余热回收模式在功耗与制热效率方面有较好的表现。冬天电动汽车行驶过程中,开始的15 min需要将车厢平均呼吸点温度快速提升到20 ℃,该过程需求的制热量较大(约5.0 kW),之后车厢所需求的制热量减小(约3.0 kW)。鉴于串并联余热回收模式各自的特点,在实际运行过程中,在开始的15 min内压缩机高转速运行下的并联余热回收模式易满足车厢升温要求,待车厢温度达20 ℃进入稳态状态后,降低压缩机转速并转换为串联余热回收模式维持车厢温度可有效降低压缩机功耗。该运行策略既能够合理利用电池电能,又不牺牲驾驶安全性与乘员舒适性;具体的控制逻辑有待整车进一步的研究与试验验证。

(1)并联余热回收模式的车外换热器蒸发压力低于串联余热回收模式,余热回收换热器的蒸发压力高于串联余热回收模式,最终并联余热回收模式的压缩机吸排气压力均高于串联余热回收模式。

(2)并联余热回收模式的车内冷凝器制热能力与出风温度高于串联余热回收模式,压缩机转速4 000 r/min时制热量2种模式均超过3.0 kW,压缩机转速8 000 r/min时并联余热回收模式制热量超过5.0 kW,串联余热回收模式超过4.0 kW;串联余热回收模式车内冷凝器出风温度可达25~37 ℃,并联余热回收模式车内冷凝器出风温度可达 26~47 ℃。

(3)并联余热回收模式制热量高,相应压缩机功耗也高于串联余热回收模式,最多可达0.63 kW;并联余热回收模式COP略低于串联余热回收模式,但差别不大,2种模式COP均超过1.5,最大可达 3.0。

广告

广告