HBK专家对话 | 浅谈轻量化结构(下)

(Michelle Hill和Andrew Halfpenny博士)

有两件事。第一点我们使用了很多材料,我们必须把它们结合在一起。过去我们只将钢焊接到钢上,但现在我们正在研究不同类型的接头,例如自攻铆钉、螺栓连接、粘合剂或混合使用,例如,带铆钉的粘合剂。有许多更奇特的连接类型,但需要更高的精度。第二点是对不确定性知识的要求。以前,工程师设计了一些东西,只是简单地应用了所谓的安全系数。这是真正的安全和“无知系数”的结合。现在这已不再是可以接受的,需要量化。这一需求由核工业、航空航天等安全关键组织主导。需要更好地了解安全裕度的来源,以及安全裕度是否真的像我们想象的那么大。

对于数据采集(DAQ),这意味着精度、数据精度的要求正在提高。这方面的一个具体例子是我们目前在疲劳概率方面的工作。计算部件寿命的概率并不是什么新鲜事。十年前,我们曾与客户讨论这项新技术,但当时大多数客户表示,他们甚至不知道预期负载是什么,更不用说它们有多大的变化了。现在,对同样的人来说,通过物联网,我们非常清楚这些负载有多高,我们甚至知道它们的标准偏差。在过去十年中,所有可用数据都发生了巨大变化,这是我们以前从未有过的。这才是真正推动准确性需求的原因。我们现在有了能力,我们需要数据输入,以及轻量级设计的需要来实现它。

10 我们看到市场上有许多新的开发和参与者正在开发使用重锂电池的电动汽车。轻质设计能在这里发挥作用吗?

(Michelle Hill和Andrew Halfpenny博士)

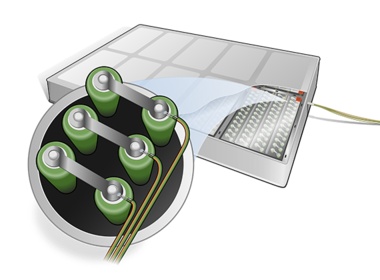

对于电池,从物理角度来看,一切都需要底盘或支撑系统。这些电池是汽车结构的一部分,底盘必须能够承载结构负载。此外,巨大的电池本身会上下弹跳,产生动态负载。因此,设计师需要将重物振动和结构荷载传递相结合进行设计。

此外,还需要保护人员免受内部高压的影响。这意味着尽量避免使用金属。除了减轻重量外,非金属接头(如粘合剂)在这一点上也变得更加重要。

11 如何在公司中建立“轻量化思维”?

(Gianmarco Sironi和Lance Steinmacher)

这有点像“效率思维”。轻量化是指使用所需的材料,以达到所需的静态强度和/或疲劳寿命。然而,在某些行业,如航空业,这种思维方式往往会被安全和冗余要求压垮。我们认为,轻量化思维很重要,但决不能在压倒安全思维。结构测试仍然是确保满足这两个必要条件的最有效方法。

12 如何解决一些障碍?

(Manuel Schultheiss)

成本和时间起着重要作用。对于批量生产零件来说,有相当多的挑战。必须有能快速且安全地生产这些零件的流程。特别是使用添加剂和纤维复合材料(例如,碳纤维增强聚合物CFRP)时,这是一个无法从工艺角度解决的问题。在这个领域需要更多创新。

另一点是这些材料的回收利用。需要创造出符合可持续发展的产品。当材料因其结构而无法重复使用时,这一点至关重要。当使用更自然的纤维和环氧树脂时,可以解决这个障碍。

13 世界范围的流感大流行对许多行业产生了影响,并加速了数字化进程。对轻质结构的创新有影响吗?

(Manuel Schultheiss)

我们不应过分夸大这一流行病的影响。我认为流感大流行本身并没有推动轻质材料的发展。一些公司可能利用这段时间“改造”自己,并在这里尝试新的东西。

(Michelle Hill和Andrew Halfpenny博士)

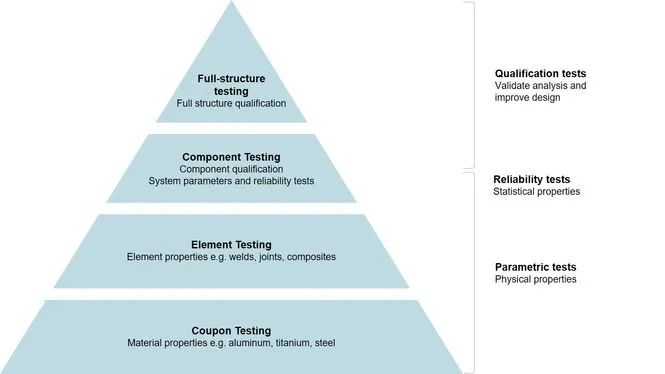

当谈到物理测试时,大多数人都会想到全面测试,比如直升机处于振动状态或类似情况。但是,如果您查看测试类型三角形(下图),您会发现全尺寸测试只是其中的一小部分。我们将测试分为鉴定测试,包括全尺寸测试和参数测试。我们的硬件和软件主要用于参数测试,准确地说,主要是试片测试。进行试片测试的主要目标是获取物理参数,以导出可用于仿真的物理模型。在轻量化之前,我们可以从谷歌获取材料属性。但轻质材料的特性,大部分您无法获取相关资料。

鉴定测试通常在周期结束时进行,允许我们进行大量测量,以检查我们的假设是否正确。如果结构失败,我们需要模拟它失败的原因,以便在进入下一轮之前,我们可以模拟消除失败。而且,如果鉴定测试已经结束,这意味着任何更改对客户来说都是非常昂贵的。因此,必须增加参数测试,以使我们的模型更加健壮和准确。在图中,您将发现第三类测试,可靠性测试。当参数测试将物理模型映射到故障时,可靠性测试将统计模型映射到故障上。在HBK,测试的目标是了解在保修期内,有多少产品会出现故障,以及需要多少费用。

15 与传统金属相比,轻质材料有什么不同?

(Manuel Schultheiss)

有不同级别的认证。让我们看看材料层面:

-

对于CFRP等材料的试验,有ASTM D 3039/DIN 65378(拉伸)、ASTM D 695(平面压缩)、ASTM D 3518(平面内剪切)、ASTM D 707(V型切口钢轨剪切)等标准。这些标准是多年来制定和发展的。

-

对于新技术,如材料的添加剂制造认证,需要制定新标准。可用于这些材料的材料数据库不多,这使得在今天的产品中使用它们更加困难。

-

标准传统材料可以根据长期经验和许多标准进行认证,例如,对于试片测试,可以使用不同的负载情况和测试场景。将这些标准作为一种通用语言,设计工程师使用这些材料要比使用新材料设计容易得多。

16 在测试新的轻质结构时,您面临哪些挑战?

(Michelle Hill和Andrew Halfpenny博士)

降低无知系数是一个巨大的挑战。但另一点是,我们现在正在测试组件而不是材料。对于关节,同样存在需要使用与客户相同的有限元模型的问题,因为我们指定了模型相关的属性。这需要反向计算才能找到属性。此外,焊缝之间的巨大差异也是一个挑战。如果汽车公司A想要测试一个焊缝,你一定可以确定这和汽车公司B测试的焊缝是不同的。这就是为什么必须为每个客户建立测试样本模型的原因。但差异不仅存在于不同的客户之间,而且客户还必须大规模生产相对应的组件。这里的问题是,这是否适用于完全自动化的大规模生产。

当涉及到复合材料时,它变得更加复杂。我们如何定义失败?关节很简单,它们一分为二。但复合材料不会散开,它们会失去刚度或强度。此外,在宏观层面上,你无法将复合材料与合金进行比较。复合材料可以通过许多不同的机制在宏观层面上失效。纤维脱粘、基体开裂或纤维开裂可能是高度渐进性失效途径的一部分。当我们决定什么是失败时,我们必须谈论压力。是纤维和基体之间每个体积的应力,还是仅纤维中的应力?所有这些都是悬而未决的问题,我们需要付出更多的努力来回答它们。

另一个挑战是复合材料的标准。虽然ASTM和ISO标准通常来自空中客车公司或波音公司,但它们是为航空航天规定的。这对汽车工业就变得非常困难,例如,因为他们主要需要廉价的复合材料,但你仍然必须满足高标准。然后你仍然只有测试的标准,但没有解释数据的标准。在这方面,与研究实验室一起寻找答案也很重要。

17 你能给我们举一些例子说明如何鉴定材料和测试轻质结构吗?

(Michelle Hill和Andrew Halfpenny博士)

传统的方法是 HBK 为材料试验以及飞行剖面(载荷)提供解决方案。这需要进行仿真,疲劳分析需要三个输入:载荷、材料和几何形状。我们可以模拟几何体,如果不起作用,我们只需更改CAD/FEA模型,直到获得良好的寿命结果。然后我们创建一个原型,测试它,然后将它与我们的分析关联起来。如果我们是对的,我们最终只需要一个原型。

然而,这与复合材料不同,因为它们的模拟路径要复杂得多。在这里,材料属性因结构而改变。没有复合材料这类东西,无论在哪里,都会有性能不断变化的复合材料组件。对于组合,任务和结果变得更复杂。现在,我们又在使用“老办法”。我们需要更多的原型,因为你不能再相信仿真了,因为这对于复合材料来说还是非常新的,不像金属,在金属中,模拟效果相当好。

18 在您看来,与传统金属相比,是否仍然缺乏经验数据?

(Michelle Hill和Andrew Halfpenny博士)

起初,我们认为传统金属也缺乏数据。给定数据的问题是,它可靠吗?您从标准中获得的一些数据来自60年代,或者可能是针对不同行业收集的。您需要密切关注数据的来源。对于复合材料,您还有一个问题,即即使您有参数,也无法确保它们在整个材料中都是相同的。

我们的客户主要从事部件和结构鉴定。我们测试试件材料,并从中获得复合材料的信息。然而,当我们处理焊缝时,我们测试焊缝,并通过运行模拟计算出试件的特性。如果它是一个组合,那么它就是我们测试的组件。

这里值得一提的是,钛和铝的添加剂制造被视为复合材料。如果您有两个客户,他们都使用相同的添加剂制造机器,由于机器的不同设置,您将无法获得相同的材料特性。这里需要进一步的测试,因为AM也有新类型的缺陷,如孔隙度或未熔合。

19 对于轻型结构,您使用什么测量和测试设备?

(Michelle Hill和Andrew Halfpenny博士)

我们使用不同的HBK设备,例如测力传感器,应变片以及QuantumX进行数据采集,还使用Instron和MTS的测试机。

使用应变计时,我们遇到了一个问题,即其中一种新材料非常好,其性能优于应变计。对于HBK来说,这意味着我们必须不断创新设备,以跟上材料的发展。说到创新,我们有机会用激光引伸仪进行测试。它可以在微米范围内测量,无需接触,并消除了复合材料在失效时“爆炸”可能损坏设备的问题。

编辑推荐

最新资讯

-

奇石乐推出用于DAQ数据采集系统的KiStudio

2025-04-28 17:51

-

全球首次!IVISTA 2023版修订版引入带灯光

2025-04-28 09:59

-

我国首批5G毫米波行业标准送审稿审查通过

2025-04-28 08:56

-

5/16 厦门- 新能源汽车电驱测试技术的创新

2025-04-28 08:53

-

国内首个汽车电磁防护技术验证体系EMTA正式

2025-04-28 08:49

广告

广告