摘要:为了快速获得平台悬架静强度与疲劳载荷,本文依据某A级平台5款量产车型试验场道路栽荷数据,以前麦弗逊悬架为研究对象,先对轮心载荷幅值进行统计分析,根据应力.强度干涉模型,得到该平台前悬架的强度载荷边界,及其与车辆满载轮荷的G载荷系数。再通过研究5款车型车轮轮心疲劳伪损伤与轮荷的关联关系,得到该平台悬架的疲劳栽荷。此方法可快速获得同平台悬架静强度与疲劳载荷,省去实车道路谱采集并提升了工作效率。

底盘悬架是汽车重要组成部分,其强度与耐久性是影响汽车性能及品质的关键因素。在底盘悬架设计开发中,为获得悬架结构强度与抗疲劳设计载荷,一般会通过实车试验场道路谱采集试验,获得其轮心准确的载荷输入一轮心六分力,以此作为输入,再通过整车多体动力学模型提取悬架各零件连接点的载荷,进而获得悬架各零件的强度与抗疲劳设计载荷。用于悬架零件的强度与抗疲劳设计开发及验证。

通常,强度载荷与疲劳载荷是底盘悬架强度和抗疲劳设计的主要输入删。强度载荷主要指静强度载荷,一般为G载荷,G表示满载轮荷。通常采用的悬架静强度载荷包括:垂向3G,制动lG,加速o.7G,侧向lG等。静强度载荷G值系数,目前主要参考国外相关企业标准制定。载荷强度与企业自身的试验场规范不适应,这将阻碍零件的轻量化设计。疲劳载荷一般是指通过实车进行道路谱采集试验获得的实际载荷。

该载荷通常具有较大局限性:首先概念设计早期无法获得疲劳载荷,需等待物理样车完成后才能开展实车路谱采集工作;此外早期的物理样车与车辆设计状态差异较大,导致载荷的可靠性不足。这些局限性影响了底盘悬架迭代效率。通常车辆结构的强度与耐久性设计首先从实际用户使用出发,经过目标市场样本调查、用户统计等获得整车的耐久性设计目标。再通过与试验场道路关联,制定强度与耐久性试验场规范。本文基于已制定的强度与耐久性试验场规范,依据多个量产车型试验场道路谱载荷数据,选择前麦弗逊悬架载荷谱进行统计分析。

获得了轮心载荷幅值、疲劳损伤与轮荷的关联关系,建立了一套底盘悬架平台强度与疲劳载荷获得方法。该方法能够快速获得底盘悬架的强度与抗疲劳载荷。并且可以省去同平台、改款车型开发过程中道路谱采集环节,减少悬架开发周期,节约成本。

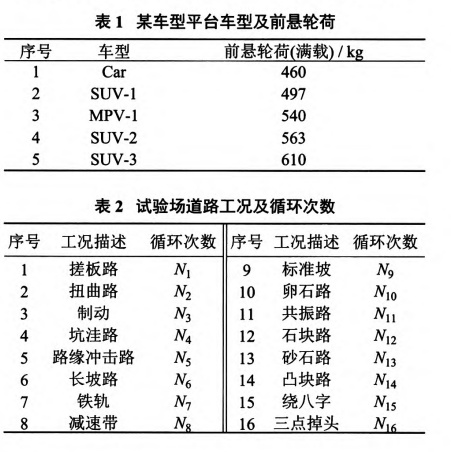

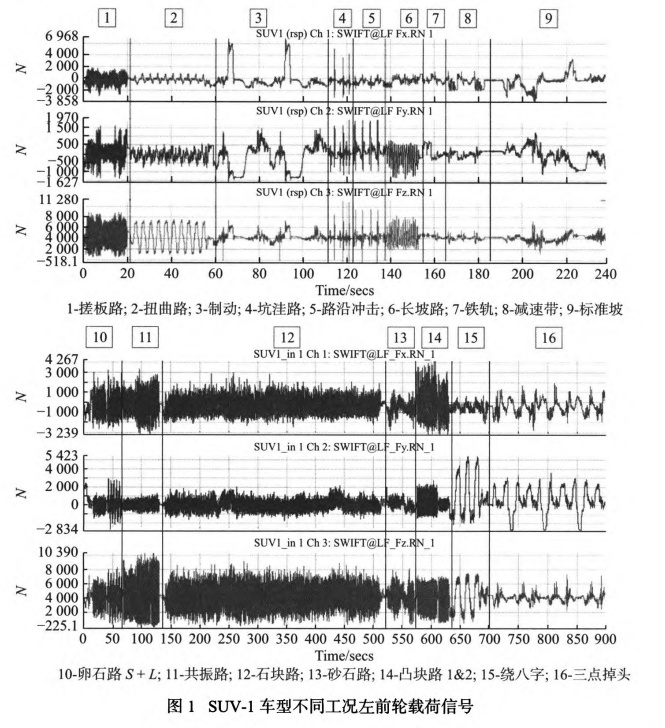

某A级车型平台包含3款SUv,l款轿车,l款MPV。前悬均为麦弗逊悬架,各车型前悬轮荷如表1所示。5款车型都已采集了试验场道路载荷,试验场道路及工况如表2所示,包括16种道路及工况。试验场道路及工况分为两类:第一类是操纵工况,包括制动,冲坑,过减速带,转弯(绕八字),路缘冲击等;第二类是随机路面工况,包括卵石路、石块路,共振路、凸块路、砂石路等强化耐久路面。其中sUV一1车型各典型工况道路谱载荷如图1所示,图中给出了前悬左轮的轮心的载荷时域信号。

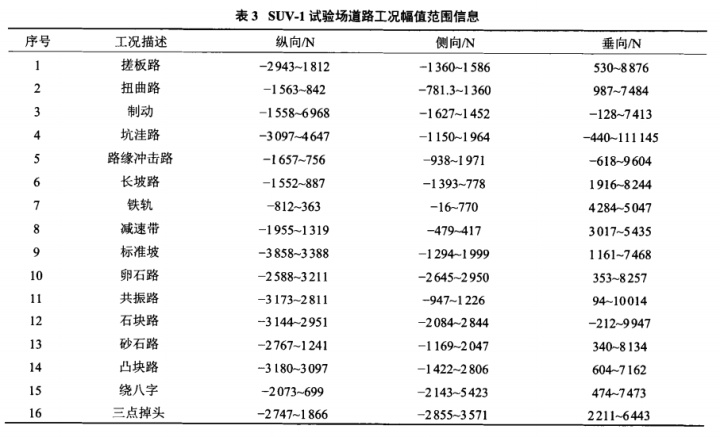

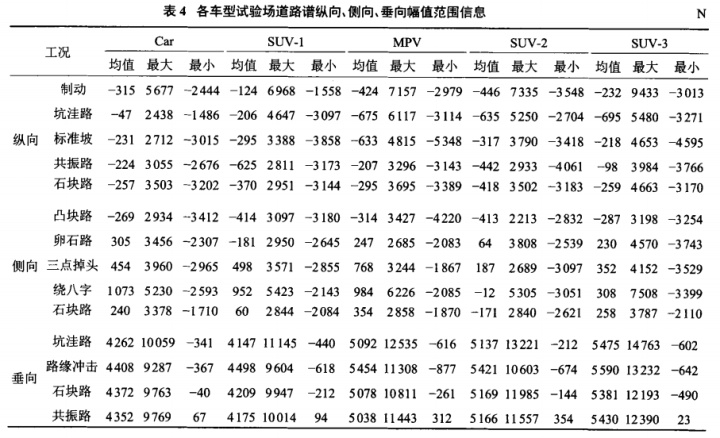

车型在16种试验场道路及工况的载荷幅值如表3所示。选取纵向、侧向、垂向幅值较大的工况,对比了5款车型的载荷幅值,如表4所示。经对比发现:垂向载荷幅值最大,纵向、侧向次之,且载荷幅值随轮荷增加而增加。

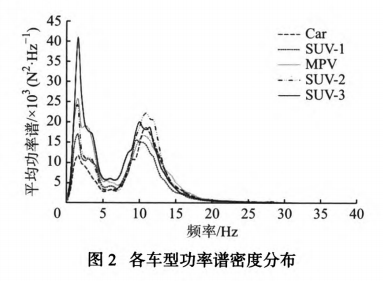

5款车型的左侧车轮垂向载荷功率谱如图2所示,可知该平台5款车型的频域分布基本一致,峰值频率也基本一致。频率主要集中在0.5~30 Hz之间,且都存在两个峰值,分别在1.6 Hz与11Hz附近。从频率角度可以发现,该平台前悬架试验场载荷功率谱密度及其分布存在共性,其载荷具有平台化的基础。

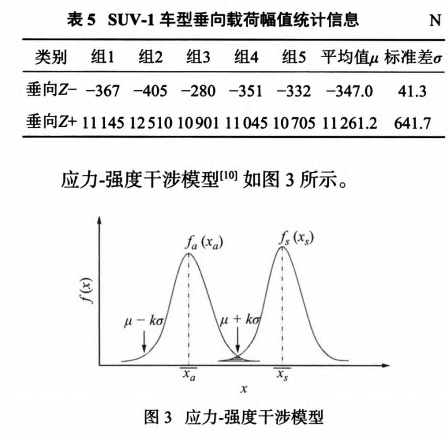

用户使用工况其按出现频次及大小一般可分为极限工况与耐久性工况。极限载荷工况包括冲坑、路缘冲击、紧急制动等;耐久性强化路面包括卵石、路共振路、石块路、砂石路、凸块路等。极限载荷工况可视为悬架强度设计边界。每个车型各工况分别采集了5组数据,表5为SuV.1车型5组道路谱数据的垂向载荷幅值范围数据统计结果。假设,1次采集数据中纵向、侧向、垂向的最大幅值服从正态分布。则测试幅值x落在区间内的概率为P=P(Ⅸ一川≤鼢) (1)式中:口为平均值;盯为标准差;后为置信因子。

其中,(力表示应力或强度的概率密度,厶(杨)表示零件工作应力分布曲线,.磊(如)表示零件强度分布曲线。应力与强度的量纲相同,当两曲线相交,即发生干涉,表示其强度可能小于应力,零件将以一定的概率失效。应力.强度干涉模型认为强度工。大于应力%零件不发生失效,其可靠度为不发生失效的概率,故可靠度R为尺=JP(如>%) (2)若车辆基于试验场的悬架强度设计可靠度要求为95‰即R=P=0.95,查表求得置信因子七=1.96。

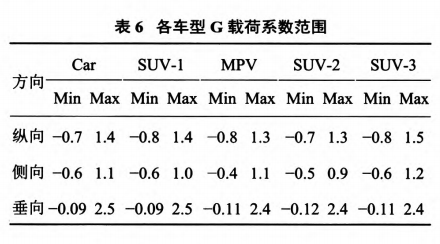

则此区间内垂向z+最大工作载荷上限值“+七矿=12519 N,即垂向Z+的强度设计载荷下限值为12519 N。同理得到垂向Z_的强度设计上限值正l一七矿=—428N。现规定G载荷系数颤为强度载荷幅值与满载轮荷的比值,则b:昙 (3)U式中:G为满载轮荷;F为载荷幅值。可得到其z+向的载荷系数颤=2.5,z_向的载荷系数颤=一0.09,即SUV.1车型垂向G载荷系数范围为一0.09~2.5。基于上述方法,求得各车型纵向、侧向、垂向的G载荷系数颤如表6所示

表6可知纵向载荷系数范围为一0.7G~+1.5G;侧向载荷系数范围为约为一0.6G~+1.1G;垂向载荷系数范围为一0.1G~+2.5G。通过对5款不同车型的前悬载荷道路谱幅值统计分析,可以获得该平台前悬架基于试验场的经静强度载荷:垂向2.5G,侧向1.1G,纵向一0.7G及+1.5G。

试验场道路疲劳载荷为随机载荷,先通过雨流计数统计分析【10。111,再进行伪损伤计算。伪损伤是指通过载荷直接计算疲劳损伤,是评估不同工况载荷及不同通道载荷一种手段。其计算理论基础是基于局部应力一应变法,其结构应变与寿命的关系式为【12。15】岛=岛。+岛p=警(2Ⅳ,)6+哆(2Ⅳ,)。(4)式中:岛为应变幅值;s口。为弹性应变;如P为塑性应变;吖为疲劳强度系数;E为弹性模量;M为疲劳寿命;6为疲劳强度指数;芬为疲劳延伸系数;c为疲劳延性系数。循环应变与应力的关系为l岛=警+(詈)矿 (5)式中:%为应力幅值;K,为强度系数;n7应变硬化指数。由于损伤是直接通过各通道载荷计算,并非零件结构真实应力,即此处的为%伪应力,对应的损伤称为伪损伤。

通过上述伪损伤计算得到每个工况的伪损伤D,,再根据每个工况的循环次数M及损伤线性叠加原理,得到试验场总损伤D为D=∑兰lDrⅣf (6)式中:D,为每个工况的伪损伤;M为每个工况的循环次数。通过式(6)计算得到各车型试验场的纵向、侧向、垂向伪损伤如表7所示。

对比5款车型试验场的伪损伤统计结果发现,各主要方向如纵向、侧向、垂向的伪损伤存在如下规律:

1)侧向损伤最小,垂向损伤最大,且垂向损伤约为10倍纵向损伤,约为100倍的侧向损伤。

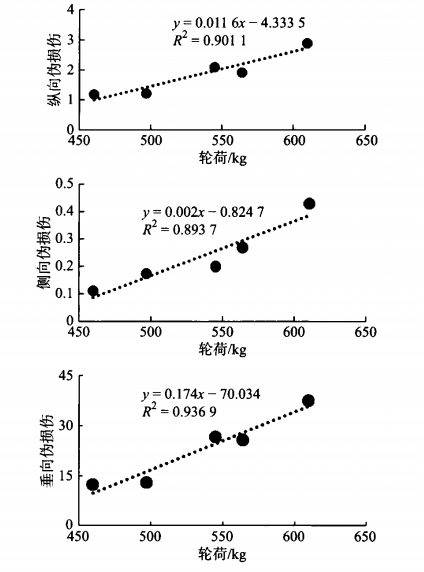

2)随着车辆轮荷增加,轮心纵向、侧向、垂向损伤也增加。进一步分析伪损伤与轮荷的关系发现,各主要方向的伪损伤与轮荷存在较好的线性相关性,如图4所示。其中垂向伪损伤与轮荷线性相关性最好(尺2=O.937),纵向,侧向伪损伤次之。

根据上述轮荷与主要方向疲劳损伤的关联关系,可以得到同平台车型试验场疲劳损伤仇,D。,见(工,y,z分别代表纵向、侧向、垂向)与基准车型疲劳损伤D!,D?,Do的关系式为D。=D2+Kk△w (7)式中:△w表某车辆满载轮荷与基准车辆轮荷的差值;K,K,恐分别为该平台轮荷与疲劳损伤关联系数;m=z,y,z分别代表纵向、侧向、垂向。

根据疲劳损伤与轮荷之间的关系求出该车型平台前麦弗逊悬架纵向、侧向、垂向载荷疲劳损伤与轮荷的关联系数K、K,、丘分别为0.0116、0.002和0.0174。根据式(7)及已求得的关联系数疋、K、恐可快速计算得到同平台不同设计轴荷悬架疲劳损伤值。将该疲劳损伤目标直接用于新悬架结构抗疲劳设计与台架试验,可大幅度节约开发周期与成本,提高悬架开发迭代效率。

通过对同平台5款车型前麦弗逊悬架车轮轮心试验场道路载荷幅值统计分析,得到静强度载荷:垂向2.5G,侧向1.1G,纵向一0.7G,+1.5G;再对载荷疲劳损伤统计及关联研究,得到:纵向、侧向、垂向疲劳损伤值与车辆轮成线性关系,线性相关度R2分别达到0.90、0.89、0.94。表明根据轮荷可快速且准确计算得到同平台不同设计轴荷的悬架疲劳损伤目标值。基于本文研究结果,可快速获得平台化悬架的静强度与疲劳载荷,提高悬架的强度、抗疲劳设计与验证效率。

广告

广告