[摘要]针对某车型外后视镜气动噪声问题,提出了一种基于车外流场计算的气动噪声快速优化方法,并进行了相应的试验验证。在非定常数值模拟中,采用分离涡模拟与计算气动声学相结合的方法,对后视镜侧窗表面气动噪声进行了分析。结果表明,优化后侧窗表面气动噪声源强度在各频段明显减弱,各监测点声压级降低。道路试验验证结果表明,优化后各频段车内噪声也明显改善,后视镜气动噪声问题消失。实车道路测试结果表明,基于外流场数值模拟的气动噪声优化方法可行、合理,外流场数值模拟可为造型初期车内气动噪声优化提供有效指导,降低车型开发成本与周期。

通过主观评价,某车型后视镜区域存在“呼呼呼”气动噪声问题,严重影响车内乘员舒适性。因此,本文中首先采用数值模拟对该后视镜进行优化设计,它具有时间短和成本低的优势,再根据优化结果进行道路试验实车验证。

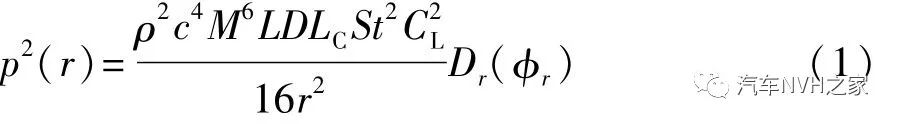

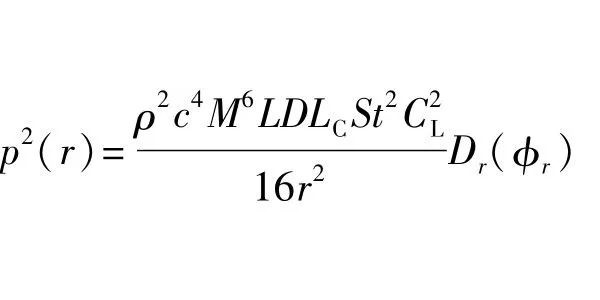

一些文献中对柱体模型的气动噪声进行了研究,其表面辐射的平均声压为

式中:ρ为空气密度;c为声速;M为流动马赫数;L为柱体长度;D为柱体直径;L C为表面压力脉动的展向相关长度;St为斯特劳哈尔数;C L为升力系数;r为监测点到柱体表面距离;Dr(φr)为声辐射方向函数。

从式(1)可以看出,当直径D减小时,柱体辐射噪声减弱。对于汽车车外流场而言,后视镜镜臂可简化为柱体模型,汽车后视镜镜臂厚度类比于柱体直径,从而为后视镜气动噪声优化提供了方向。本文中借鉴该思路减薄后视镜镜臂厚度,从而优化后视镜气动噪声。后视镜几何模型如图1所示,方案1为原状态后视镜,方案2在方案1基础上减薄镜臂。

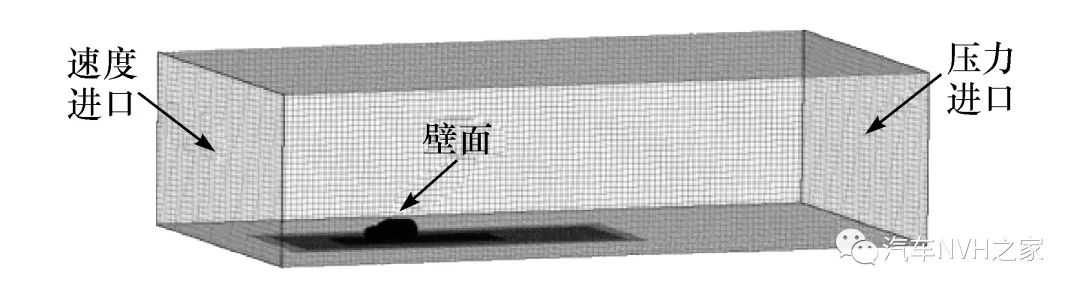

数值风洞计算模型的长、宽、高分别为车身的12倍、16倍、8倍,以降低壁面对模拟结果的影响。计算模型如图2所示,其中X,Y,Z坐标分别为汽车横向、纵向和垂直方向,且Y=0坐标位于车头起点位置。

本文中采用定常模拟对车身表面涡系结构进行分析,采用非定常模拟对侧窗表面声压进行分析。为准确有效地捕捉侧窗表面区域声压波动,节约计算资源与时间,非定常计算采用分离涡湍流模型(DES)。后视镜与侧窗表面区域进行了局部网格加密,最小网格单元尺寸为2 mm。计算边界条件如表1所示。

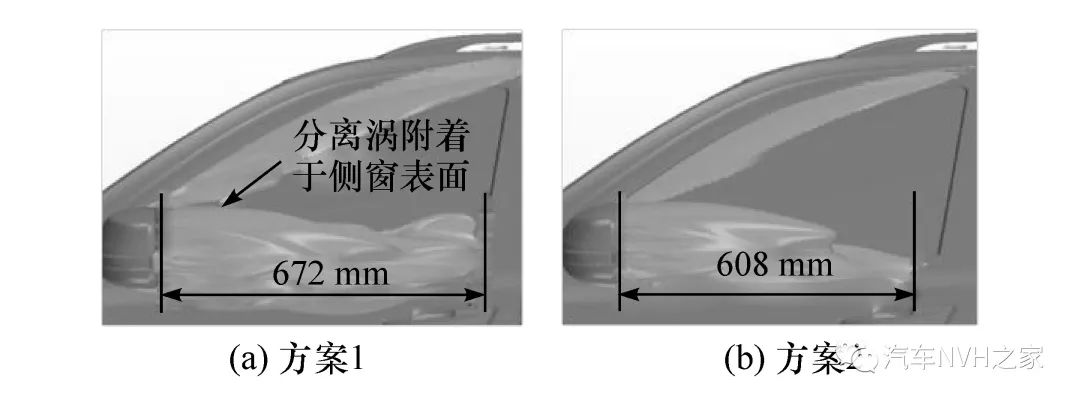

本文中对车外流场进行定常计算,通过对车外流场结构变化的对比分析,判断后视镜结构的气动噪声优化效果。涡流是流体间相互摩擦、产生车外气动噪声的来源,图3对后视镜与A柱区域分离涡采用总压为0的等值面进行显示。从图中可以看出,两个后视镜方案分离涡均附着于侧窗表面,该分离涡是后视镜气动噪声产生的主要原因。方案1后视镜区域的分离涡尺寸为672 mm,较方案2的608 mm大,方案1分离区明显较长,涡流运动至B柱区域。两方案的A柱区域分离涡尺寸均较后视镜小,表明此区域的气动噪声水平均较低。

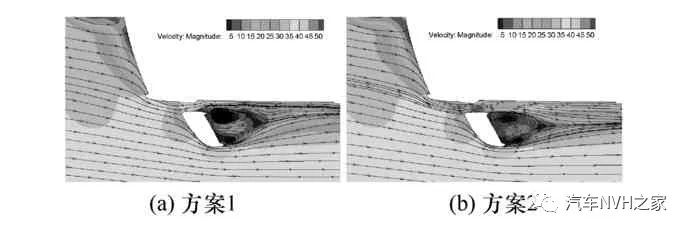

为进一步了解后视镜区域流场细节,本文中选取通过后视镜Z=0.9 m的XY平面进行流场分析,如图4所示。从图中可以看出,后视镜区域存在较大低速区,产生了流体旋转运动方向相反的涡对。方案1后视镜后方气流流向侧窗表面,方案2后视镜涡对远离侧窗表面,气流直接流向后视镜后方区域,因此,侧窗表面气流湍流度得到极大的削弱,外流场的气动噪声源强度降低。

为进一步分析两种方案的气动噪声水平,对后视镜后方 Y为1.15、1.3、1.45、1.6和1.75 m位置处的横截面进行了流场细节分析,结果如图5所示。从图中可以看出,车外气动噪声的主要噪声源为A柱涡系和后视镜涡系,涡系位于侧窗表面、外后视镜后方和车门外板外侧3处位置。后视镜后方区域存在低速区,该区域产生了复杂的涡系结构,与上述分析结论保持一致。A柱涡系尺寸沿流向逐渐增大,特别是Y=1.15~1.45 m位置处涡系结构。对比方案1与方案2相同位置处,方案2的A柱涡系尺寸更小,声源的气动噪声更小,有利于改善车内噪声,表明改变后视镜造型也能影响A柱区域气流流场分布。对外后视镜后方区域而言,后视镜尾部涡系以涡对结构形式沿流向不断发展,且低速区域逐渐减小,该区域流场结构较A柱区域复杂。涡系分布越靠近后视镜区域越复杂,流场变化越剧烈。方案1后视镜涡系结构尺寸在Y=1.75 m位置处减小,涡流强度减弱,而方案2后视镜涡系尺寸在Y=1.45 m位置处开始减小,涡系能量开始耗散,该耗散位置较方案1提前,说明方案2后视镜声源的气动噪声能量更小。对比两种方案的流场结构,方案2后视镜涡系离侧窗表面的距离较方案1大,未紧贴侧窗表面,气动噪声源远离侧窗表面,对改善车内噪声有利。Y=1.75 m时,方案2车门外板位置处涡系结构由涡对变为单一涡系,说明后视镜造型可改变该处流场结构。

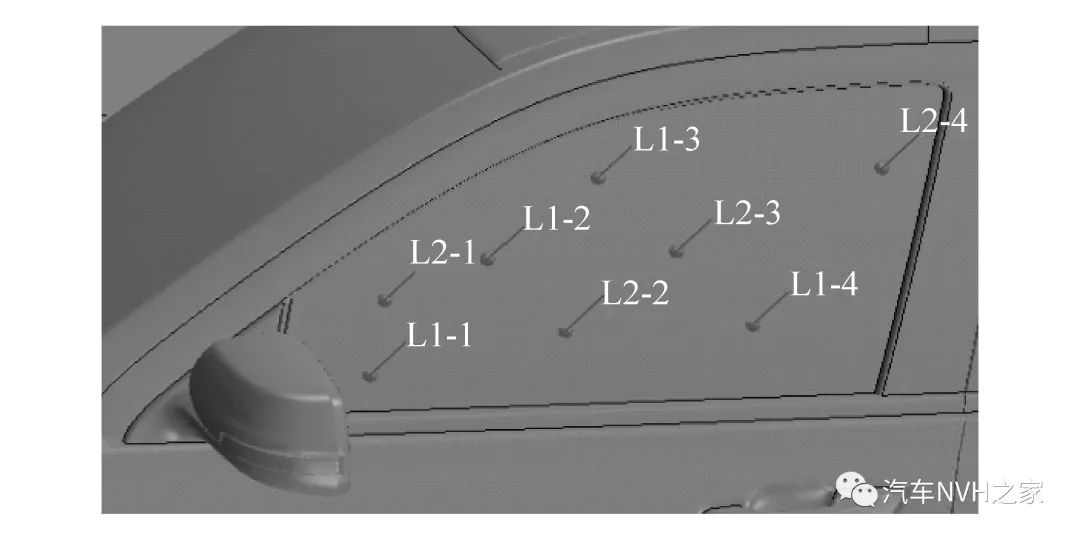

本文中对车外流场进行了非定常数值模拟研究,通过侧窗表面声压频谱与声压云图的对比分析,判断后视镜结构的气动噪声优化效果。侧窗表面共选取了8个监测点,分别为 L1-1、L1-2、L1-3、L1-4、L2-1、L2-2、L2-3和 L2-4,用以监测各区域的声压变化,如图6所示。

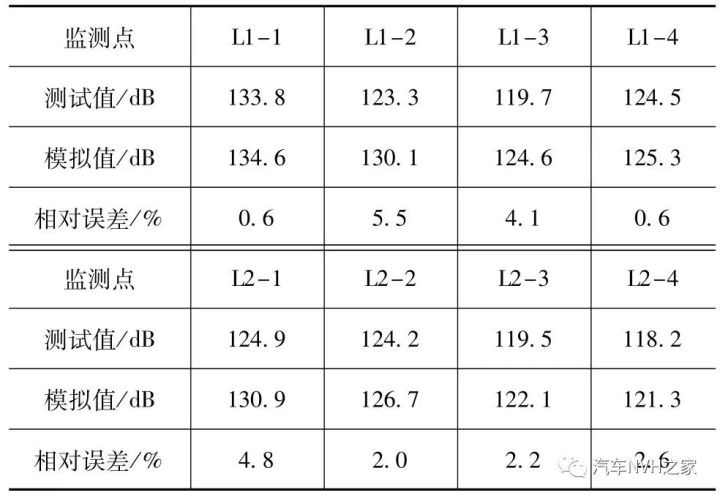

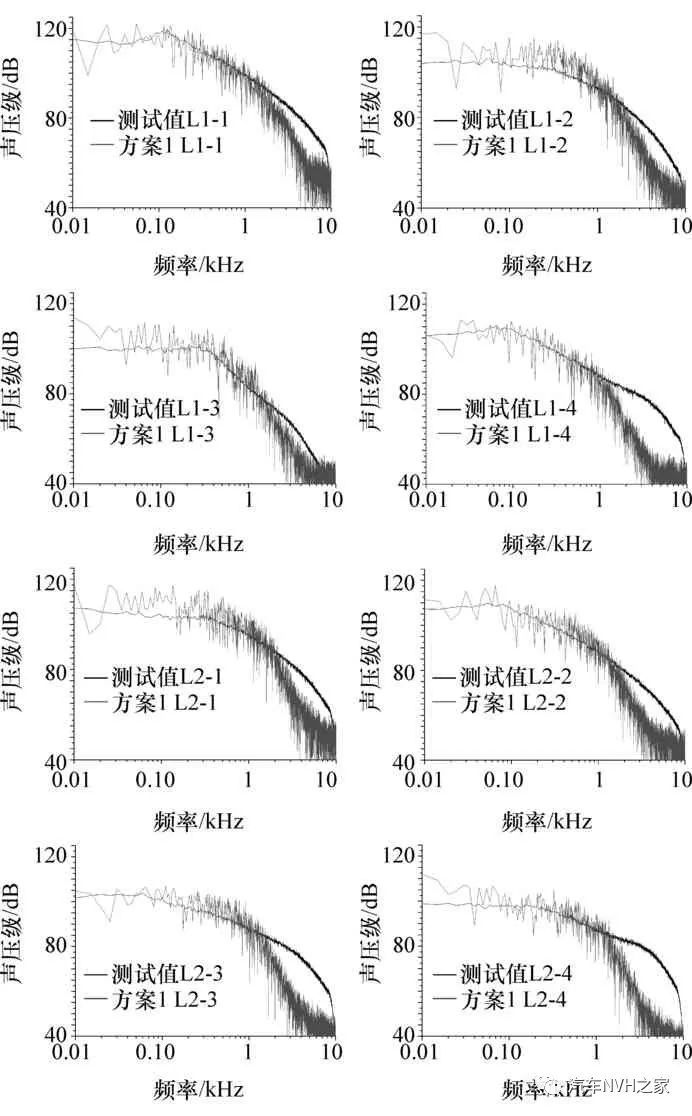

为验证数值计算的可靠性,数值模拟结果与声学风洞测试结果进行了比较,结果如图7所示。从图中可以看出,侧窗表面气动噪声具有较宽的频率范围,属于宽频带噪声,声压能量主要集中在1 kHz以内,随着频率的升高而逐渐降低。数值模拟结果与试验结果在2 kHz以内频段吻合较好,证明了数值模拟结果的可靠性。受限于计算资源与时间,网格加密区最小尺寸仅为2 mm,故高频区域的数值模拟结果存在误差,低于试验数据。

图7 侧窗表面声压测试结果与方案1模拟结果频谱对比

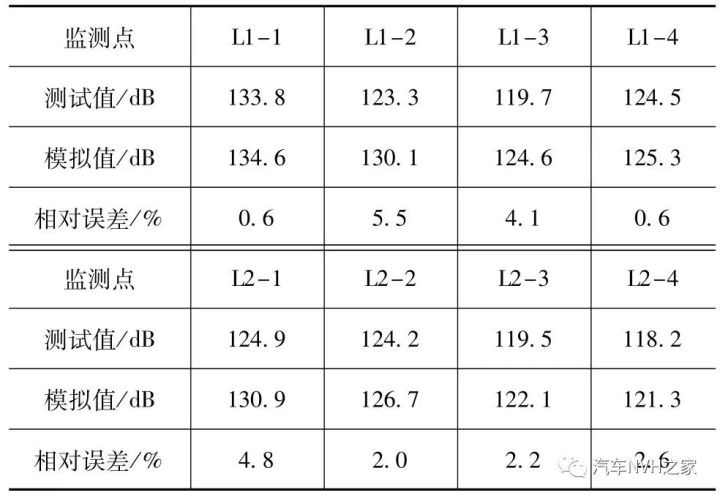

侧窗表面监测点总声压级结果如表2所示,除L1-2、L1-3和L2-1 3个点外,其它监测点的测试值与模拟值之间差异在3 dB之内,相对误差不超过3%。由于L1-2、L1-3和L2-1 3点位于A柱分离区域,该区域流场涡系结构复杂,湍流模型未能较好捕捉到该处的流场结构,模拟结果误差较大。

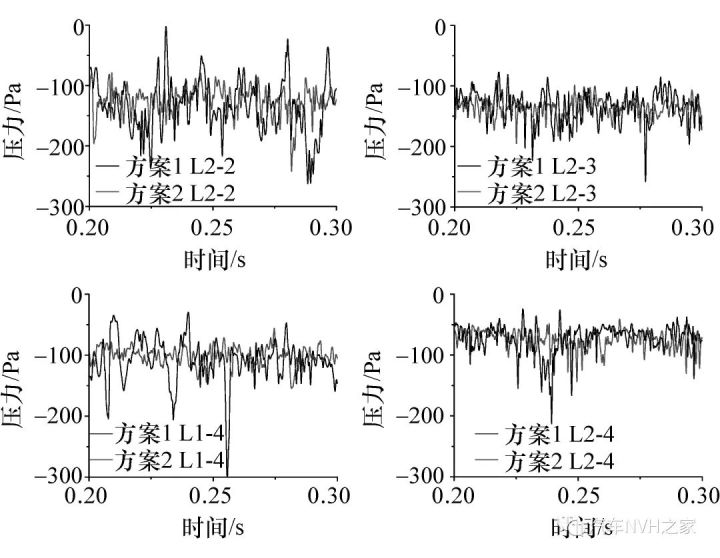

高速行驶时,方案1后视镜产生了“呼呼呼”气动噪声问题。本文中对该后视镜镜臂和壳体进行了方案2的优化,由于侧窗表面的压力波动幅值在一定程度上反映了气动噪声源的强度,图8展示了优化前后侧窗表面再附着区域监测点L2-4、L2-3、L1-4和L2-4点压力的时间历程。从图中可以看出,该区域为负压区域,且方案2的压力波动幅值较小,说明该方案的气动噪声源强度降低,气动噪声得到改善。

各监测点数值计算1/3倍频程频谱对比结果如图9所示。从图中可以看出,方案2后视镜声压级在不同频带均有不同程度的降低,表明后视镜与A柱区域气动噪声源能量明显减弱。

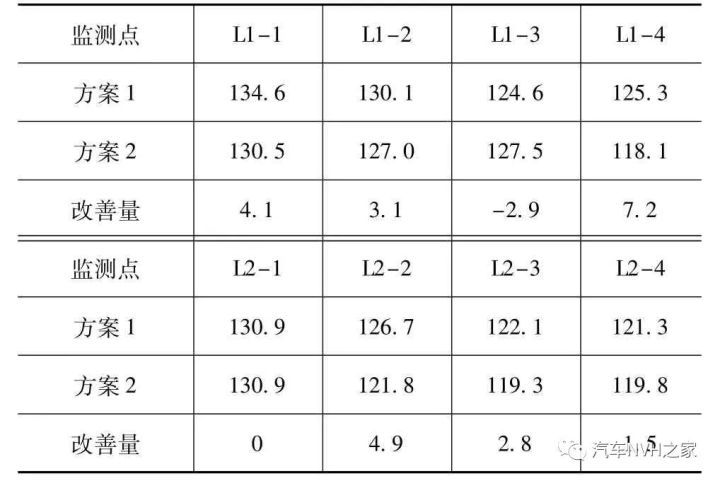

优化前后监测点声压级的模拟结果对比如表3所示。从表中可以看出,除L1-3点外,其他监测点的声压级均有不同程度的降低,平均降低2.95 dB左右,表明方案2优化状态后视镜的气动噪声源得到明显改善。

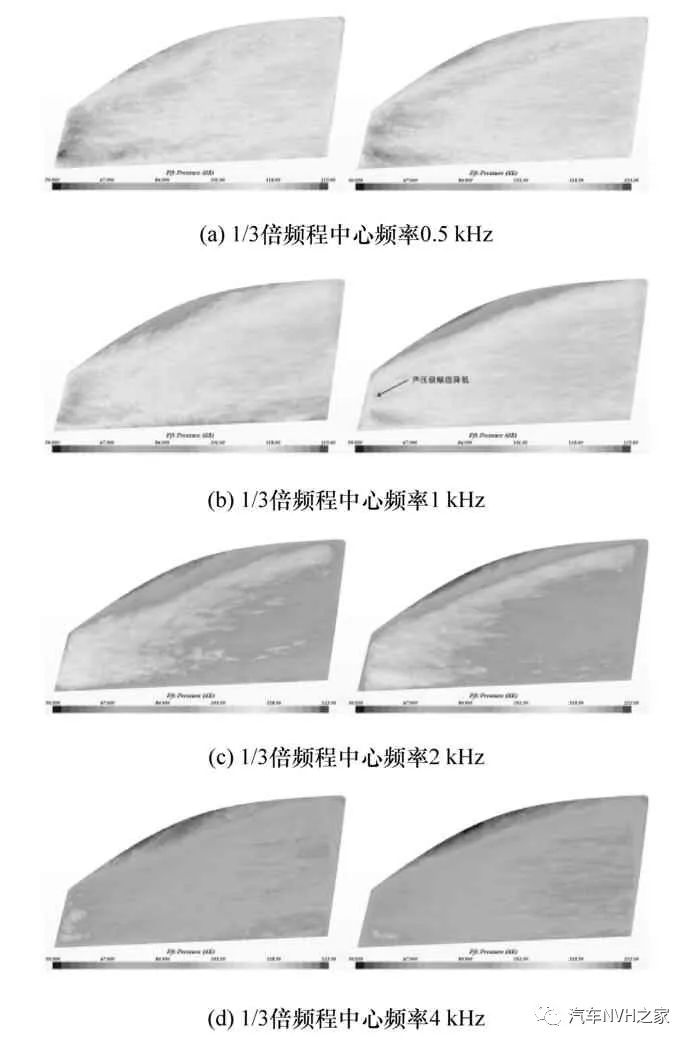

主驾侧窗表面1/3倍频程声压级分布云图如图10所示,选取的中心频率分别为0.5,1,2和4 kHz。由表可见,方案2部分侧窗区域的声压级幅值降低,侧窗表面气动噪声源能量极大降低,与监测点计算分析结论保持一致,如表3所示。外后视镜附近区域声压级幅值较高,为侧窗表面区域主要噪声源,A柱区域声压级幅值沿流向变大,这是由于A柱区域涡流尺寸沿流向逐渐增大,湍流能量逐渐增大,如图5所示。侧窗靠近B柱区域为再附着区,其声压级幅值要小于A柱与后视镜区域,这是由于A柱与后视镜区域的气流到达再附着区时湍流能量已部分耗散。

图10 主驾侧窗表面声压级分布云图(左图为方案1,右图为方案2)

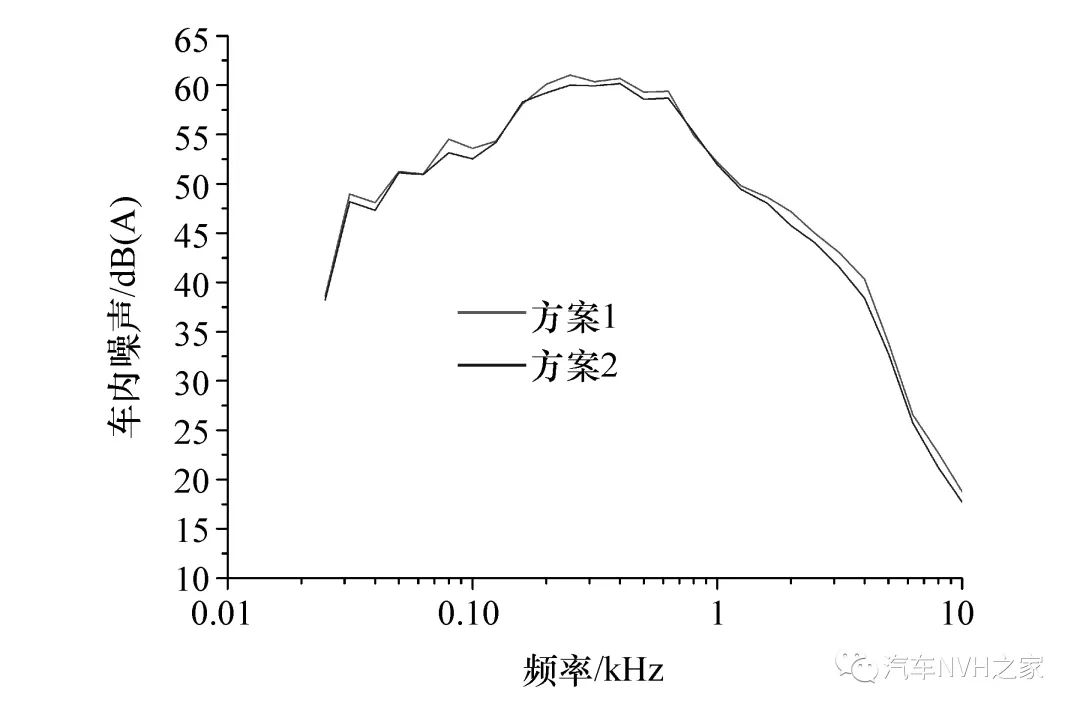

主观评价表明,优化后的后视镜“呼呼呼”气动噪声现象消失,车内气动噪声明显改善。后视镜优化前后的车内噪声采用道路试验进行了测试验证,传声器布置于驾驶员左耳处,该处靠近侧窗,测试结果能更好反映车外气动噪声源的改善频段,试验结果如图11所示。从测试数据可看出,各频率段车内噪声明显改善。

道路测试结果如表4所示,经优化后视镜的车内噪声声压级降低0.6 dB(A),语言清晰度改善2.8%,改善效果明显。

本文中采用车身外流场数值模拟方法,基于流场结构与侧窗表面声压的对比分析,对后视镜结构进行优化,降低了侧窗表面气动噪声源强度。道路测试表明,车内噪声明显降低,气动噪声问题消失,验证了基于外流场计算的气动噪声快速优化方法的可行性,主要结论如下。

(1)定常数值模拟的流场结构表明,侧窗表面区域涡系结构为车外气动噪声源,主要由A柱与外后视镜产生;后视镜后方为低速区域,优化后,后视镜的涡系结构尺寸减小,涡系结构离侧窗表面距离增大,气动噪声源强度明显降低。

(2)非定常数值模拟的声压计算结果表明,侧窗表面区域监测点模拟结果与试验结果吻合较好,证明了数值模拟技术的可靠性。后视镜进行优化后,侧窗表面声压明显降低,与道路测试结果一致。

(3)该研究结果表明,基于车外流场计算的气动噪声快速优化方法可用于造型初期后视镜气动噪声优化与后期气动噪声的改善。该方法能显著节约车型开发时间与成本,对外后视镜造型优化和气动噪声控制具有一定的指导意义。

作者:姜 豪,赖万虎,张思文,董国旭,贾文宇,庞 剑

广告

广告