文章来源:1.深圳麦格米特电气股份有限公司2.西安麦格米特电气有限公司

电动车辆直流充电电源模块初级和次级之间一般采用高频隔离变压器进行电气绝缘和隔离设计。高电压,大电流决定了高频隔离变压器需要良好的电气绝缘。高开关频率决定了高频隔离变压器绝缘需要承受更高频率的共模电压,对绝缘设计提出了更高的要求。高功率密度决定了电动车辆直流充电电源模块体积更小,发热更加严重,同样对高频隔离变压器的电气绝缘设计提出了更高的要求。

电动车辆直流充电电源模块在充电站户外应用时,外部承受高温,内部高频隔离变压器发热更加严重。其次充电站为了防止户外灰尘、烟雾和淋雨,加了很厚的过滤网,导致电源模块内部高频隔离变压器发热异常严重,同样对高频隔离变压器的绝缘设计提出了挑战。

从国内外电动车辆直流充电电源模块设计来看,高频隔离变压器普遍采用2~3层的绝缘胶带进行初次级的绝缘设计。从国内外标准来看,高频隔离变压器初次级可以满足基本绝缘或加强绝缘的绝缘设计,即满足1.5~3kVac的工频耐压测试。电动车辆直流充电电源模块的不断应用和发展,对高频隔离变压器的绝缘设计提出了更高的要求。

目前的设计和应用往往不能满足高频隔离变压器的可靠应用。因此,通过一种新的高频隔离变压器绝缘设计方法,设计一款绝缘良好的隔离变压器,减少绝缘损坏,防止发生电源模块炸机着火等电气安全故障。

电动车辆直流充电电源模块内部的高频隔离变压器,其绝缘材料用于隔离内部带电体和不同电位之间的导体,因此绝缘材料的选型是设计绝缘良好的高频变压器的重要一环。

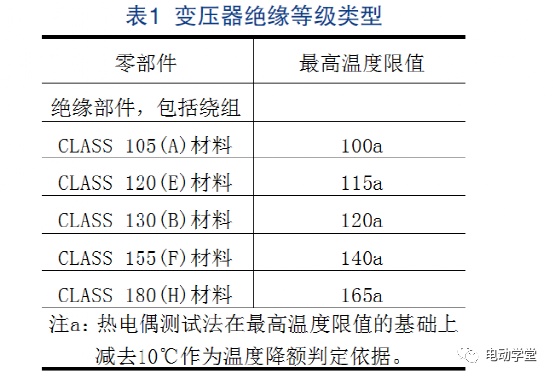

常用高频隔离变压器按绝缘部件和绕组类型可分为CLASSA、B、E、F等级(见表1)。根据高频隔离变压器不同的绝缘等级和类型,选择绝缘配合良好的变压器绝缘系统材料,绝缘材料的温度等级应与不同绝缘等级的变压器温度等级相适应。

高频隔离变压器是电动车辆充电电源模块电路中最重要的功率变换部件,承受高电压,大电流,发热严重,使得高频隔离变压器的绝缘材料发生热降解,导致老化,最终使得绝缘材料的绝缘性能和机械性能降低。高频隔离变压器在正常使用最严酷条件下的温度应力及在异常条件下承受的短路和过载下的温度应力应满足对应的变压器绝缘等级和温度降额要求。因此,温度应力也是设计绝缘良好的高频隔离变压器的重要因素,根据表1注a,不同绝缘等级的高频隔离变压器,变压器的温度验证结果应为最大温度限值减去10℃。

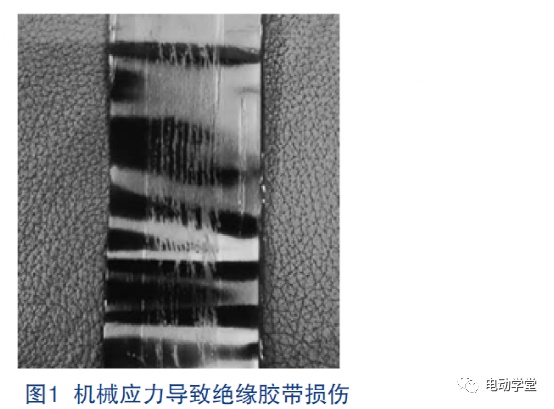

电动车辆直流充电电源模块,一般功率较大,高频隔离的变压器线径较粗。高频隔离变压器在绕制过程中,绕组线和绝缘胶带之间存在较大的机械应力,且使用的绝缘胶带都为薄层绝缘材料,常用规格为0.05mm厚度,容易受到损坏,再加上变压器本身承受的热应力和电应力的共同作用下,特别是在电压和频率较高的情况下,较硬的绕组线和绝缘胶带之间会产生磨损甚至损坏,最终导致绝缘失效,见图1所示。

因此,减小机械应力也是设计绝缘良好高频变压器的重要方法。因此采用一种方法,在高频隔离变压器绕组线的外被增加一层绕制的绝缘胶带,并且绝缘胶带的绕制重合度大于50%,用来改善较硬较粗的绕组线和绝缘胶带之间的机械应力。

在电动车辆直流充电电源模块内,高频隔离变压器输入和输出都为高压带电部件,如一般电动车辆直流充电电源模块输入380~400Vac,输出750~1000Vdc。从IEC61851-23电动车辆充电模块的安全标准6.101.1.1看出,高频隔离变压器初次级绝缘可设计为基本绝缘或加强绝缘,因此从一般防护考虑,很多直流充电模块设计上往往采用一层绝缘胶带或两层绝缘胶带进行防护,满足标准对绝缘防护的要求。但在电动车辆直流充电电源模块实际使用过程中,承受较大的电压,机械,温度应力,因此从绝缘防护的可靠性角度考虑,初次级需要至少用3层绝缘胶带来压制或绕制层数大于3层或绕制和压制总的绝缘胶带的层数至少3层,满足加强绝缘的防护要求。

电动车辆高频隔离变压器初次级承受较大的电场,在电场作用下会产生局部放电,局部放电产生臭氧,导致绝缘材料发生臭氧裂解,最终导致绝缘材料性能发生不可逆的电老化。

功率较大(如20/30kW)的高频隔离变压器初级或次级,由于电流较大,初级或次级往往采用铜带进行功率传输,导致初次级之间寄生电容较大。为了提高转换效率,开关电源变压器工作频率较高,因此在变压器隔离两端会出现较大的高频共模电压。20kW充电电源模块的某拓扑、某种高频变压器绕制方法下,变压器初次级隔离两端能产生接近1.8kV,200kHz的高频峰值电压。高频隔离变压器在这种高频峰值电压及初次级寄生电容作用下,由导电和缓慢松弛极化引起,使得电介质中的电能将转变为热能,最终可能导致电介质发生击穿。

随着开关技术的不断发展,越来越高速的MOS开关应用于电动车辆直流充电电源模块内,这样导致高频隔离变压器两端会承受更高频率的峰值工作电压。

频率小于30kHz的频率范围内,频率的变化对绝缘材料的绝缘特性影响较小,按1~4节进行高频隔离变压器的绝缘设计和选型,产品电气安全标准一般按工频耐压来评估高频隔离变压器的绝缘耐受特性。实际情况是目前的高频隔离变压器两端峰值工作电压的频率已远远超过了30kHz。在30kHz以上,绝缘材料的击穿场强与频率关系影响加大,(见图2,来源IEC60664-4)可以看出,随着频率的提高,绝缘材料的击穿场强降低,在200kHz的频率下,大约降低到工频击穿电压的30%;1MHz的频率下,大约降低到工频击穿电压的10%。

频率较低(小于30kHz)的场合,由于击穿场强衰减较小,一般按工频电压来评估和设计高频隔离变压器的绝缘。但在开关频率较高的场合,需要对高频隔离变压器的绝缘进行特殊的绝缘设计计算,即在高频隔离变压器三层绝缘胶带设计的基础上,加上频率影响因素,决定绝缘绕组之间绝缘胶带的最终设计层数,最终设计的高频隔离变压器初次级绕组之间的绝缘胶带绕制或压制层数大于或等于3层。

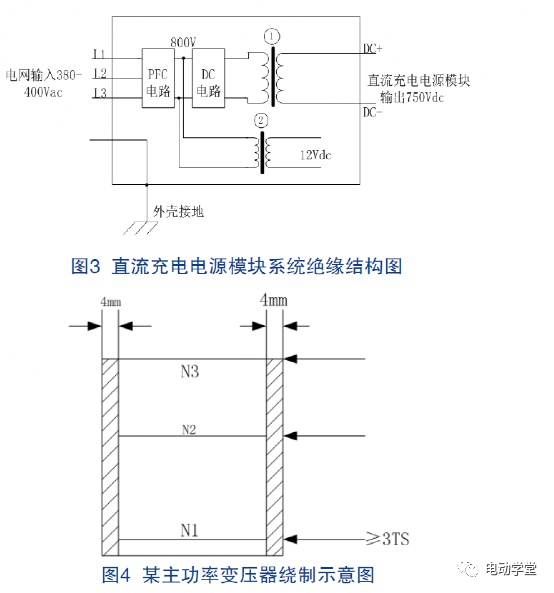

(1)电动车辆直流充电电源模块的系统绝缘结构。电动车辆直流充电电源模块的绝缘结构如图3所示。其中1为高频隔离主功率变压器绝缘位置,其中2高频隔离辅助电源变压器绝缘位置。主功率变压器用于隔离交流输入和直流输出,辅助电源变压器用于隔离初级和次级的控制供电系统。

高频隔离主功率变压器的绕制图如图4所示,其中N1为初级,N2,N3为次级。通过测量得知,N1与N2,N1与N3之间最大的峰值电压为1.8kV,频率近200kHz。

(2)确定变压器绝缘胶带的工频电压击穿场强Ep。高频隔离主功率变压器耐高频高压绝缘防护设计首先需要确定绝缘胶带的工频击穿场强,辅助电源变压器类似。

不同的绝缘材料具有不同的击穿场强。电动车辆充电电源模块高频隔离变压器内部常使用聚酰亚胺绝缘胶带作为初次级绕组之间的电气绝缘,从聚酰亚胺绝缘胶规格书得知,其工频电压击穿场强约为Ep=80kV/mm。

(3)确定绝缘胶带的高频电压击穿场强EF。根据不同材料绝缘胶带的电场强度,计算不同频率下对应绝缘材料的击穿电场强度EF,不同频率下,材料的绝缘衰减系数KR不同,越高频率下,材料的绝缘特性会越弱(见图2)。如200kHz的频率下,一般绝缘材料的衰减系数KR大约为0.3,如式(1)。

因此,在200kHZ频率下,聚酰亚胺绝缘胶带的击穿场强EF为式(2)。

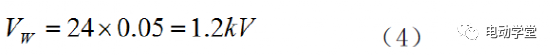

(4)确定单层绝缘胶带的击穿电压Vw。根据不同频率下绝缘材料的击穿电场强度及绝缘材料的厚度d(如常规使用的聚酰亚胺绝缘胶带厚度0.05mm),计算单层绝缘材料的击穿电压Vw,如式(3)所示。

因此,单层聚酰亚胺绝缘胶带的击穿电压Vw为式(4)。

(5)确定加强绝缘及高频峰值电压下高频隔离变压器承受的电压VRW。加强绝缘下,高频隔离变压器需要承受的高频电压为VRW,VRW需要大于等于2.4倍的高频峰值电压VPK,如式(5)。

因此,在高频隔离主功率变压器初次级1.8kV,200kHz峰值电压下,变压器初次级隔离两端需要承受的高频设计电压为式(6)。

(6)确定高频峰值电压下变压器绝缘胶带的层数。绝缘胶带的层数n,n需要满足式(7)的条件。如果计算的层数大于3层,则按计算层数设计;如小于3层,则按最小3层绝缘胶带设计,如式(7)所示。

因此,在高频隔离主功率变压器初次级1.8kV,200kHz峰值电压下,绝缘胶带设计层数为式(8)所示。

因此,某款电动车辆直流充电模块高频隔离主功率变压器两端峰值电压1.8kV,频率200kHz的条件下,设计的聚酰亚胺绝缘胶带层数应为4层。

高频隔离变压器在固体绝缘附近很难保证电场强度完全均匀性,绝缘材料内部存在空隙及分层绝缘系统中存在的空气间隙,当电压远低于击穿电压时,即可能发生局部放电现象,从而使得间隙内的气体在较短的时间内形成导电性。这样,绝缘性能则由固体绝缘的其余部分继续维持,长此以往,最终造成系统内几乎所有固体绝缘材料的损坏。

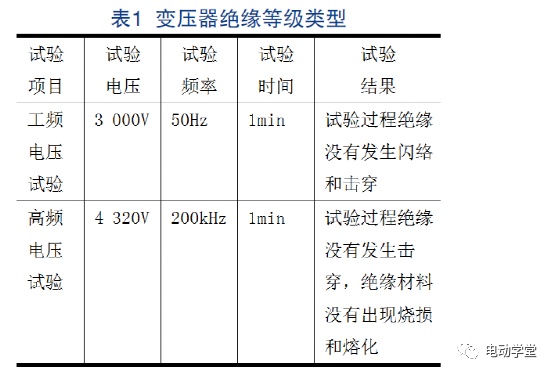

为了确定设计的高频隔离主功率变压器良好的绝缘耐受能力,进行工频电压试验和高频电压试验。将设计好的4层聚酰亚胺绝缘胶带的高频隔离主功率变压器,将其初级短路,次级短路,然后通过绝缘耐压测试仪,在初次级之间施加3kVac的工频电压,试验电压在5s内升到要求的值,试验时间1分钟,试验结果,如表2所示。其次,将高频隔离主功率变压器通过高频高压仪,在初次级之间施加4.32kV峰值电压,200kHz的高频高压,试验时间

1min,试验结果,如表2所示。最终设计的高频隔离变压器通过了绝缘试验的验证。

高频隔离变压器两端工作频率小于30kHz的应用场合,绝缘设计按1~4节进行。按加强绝缘设计绝缘胶带层数,即至少3层绝缘胶带。验证方法用工频耐电压3kVac来验证变压器的绝缘性能,保证绝缘设计的可靠性。

高频隔离变压器两端工作频率大于30kHz的应用场合,绝缘设计按1~5节进行。频率因素的影响需要考虑,根据频率和峰值电压的大小设计绝缘胶带的层数,要求绝缘胶带的设计层数大于或至少3层。验证方法上除了要求的工频3000Vac耐压之外,还需要通过高频电压试验进行验证,保证绝缘设计的可靠性。

广告

广告