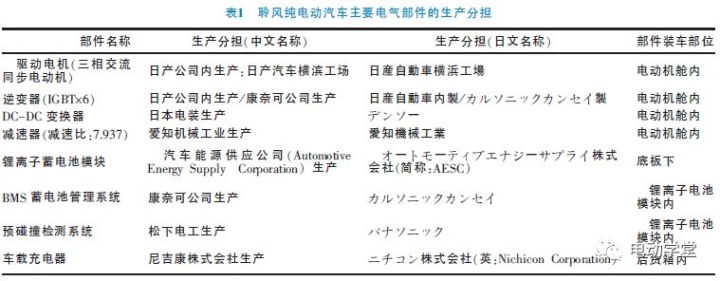

对HEV/EV来说,驱动电机、逆变器及二次电池等是关键部件,日产汽车早已决定在本公司内开发、生产这些部件,为此在公司内设置了开发/生产部门,建有这3种产品的装配线。这一决策源于普通汽车用ECU的生产,当初ECU的开发/生产都是委托协作单位完成,在日产看来,ECU简直成了黑匣子,公司内普遍担心:这样下去的话,日产公司很多技术将变为空洞化,所以决定新产品与新系统都在公司内开发。虽说基本方针如此,但有些部件还是外协;有些则是两条腿走路,即一种产品,既有公司内生产,也有外协生产。聆风纯电动汽车用几种主要电气部件的生产分担情况如表1 所示。

日产1998年前已有生产半导体芯片的基地,现在用来研究/试制与EV及容错功能相关的半导体器件。对驱动电机来说,比较重要的不是单件的开发,而是还包含控制驱动电机的逆变器及软件在内的开发。电机厂家是可以开发/生产HEV/EV用驱动电机的,但是要做到装车还有许多工作要做。例如:驱动电机/ 逆变器与其控制软件之间没有达到最佳控制时,就很难实现汽车的愉快、舒服驾驶。

HEV用驱动电机与EV用的规格不同。HEV用驱动电机组装在变速器的内部,即在以前组装液力变矩器的位置处,所以其形状也与EV用的不同。HEV是用发动机与驱动电机交替行驶的,EV则要求用驱动电机总成连续地行驶。因为使用方法不同,所以热设计等的考虑方法也不同。在设计时,HEV用驱动电机安装在变速器的内部,当然会受到来自外部热量的影响,对此就要加以考虑。与此相比,EV用驱动电机较重要的是考虑电机自身的散热。

日产聆风作为纯电动汽车于2010年12月上市,其驱动电机型号为EM61,它是以2003年制造的燃料电池车用驱动电机为基础开发出来的。为满足日产聆风要求,此电机采用了独自设计的嵌入式永磁同步电动机,由此实现了EV独有的高响应特性与静音行驶。驱动电机的外观如图1所示;其规格为:最大转矩280 Nm,最大输出功率80 kW,最高转速10 390 r/min,电机质量58 kg。

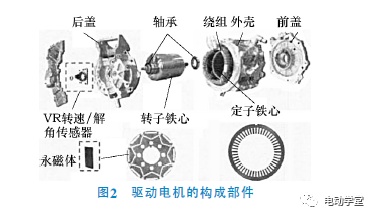

驱动电机的部件构成如图2所示,其冷却方式为水冷。驱动电机分解出转子总成与定子总成如图3所示。电机采用VR转速/解角传感器作为旋转位置传感器。

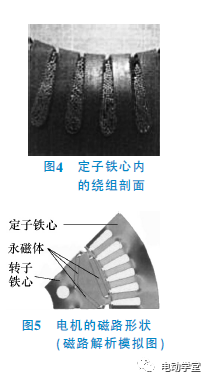

为了抑制高速旋转时定子铁心产生的铁损,没有采用0.35 mm的电工钢板,而是选用了铁损更低且可以铆接的0.3mm电工钢板。

同步电动机的定子绕组分为2种:分布式绕组与集中式绕组;从有利于磁路的角度,聆风用驱动电机采用了分布绕组。通过利用磁阻转矩实现高输出转矩,减少铁损来降低永磁体与定子总成的发热。绕组的线材是聚酰胺酰亚胺包覆的漆包线(AIW),线径为0.75 mm,定子槽的槽满率达到了70%,实现了高密度输出。定子铁心内的绕组剖面如图4所示。电机的磁路形状(磁路解析模拟图)如图5所示。转子铁心的外观如图2、图3所示。

要爬上30%的陡坡,驱动电机须能输出280 Nm的转矩。为顺畅地高速行驶,电机须能输出80 W的最大功率。为此,需要小型、高输出的磁路。转子的每一极按▽形状配置3枚永磁体,构成了永磁转矩再加上磁阻转矩的磁路,实现了高输出功率、高转矩密度。

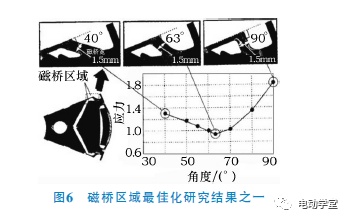

转子铁心在旋转时,永磁体与铁心的质量将起着离心力的作用,特别是驱动电机高速旋转时,较大的应力会集中在磁体两端部的磁桥区域。如果加大磁桥宽度的话,是可以减小应力的,但另一方面,永磁体的漏磁通增加,转矩就会降低。为此对永磁体两端部的磁桥区域进行了研究,实现了磁桥区域形状最佳化,这样,不但可以抑制漏磁通,而且可以提高耐离心力的强度。最佳化的磁桥区域形状如图6、图7所示。图6中所示的磁桥宽度保持一定,既不妨碍磁通的通路,又可以抑制应力的集中。

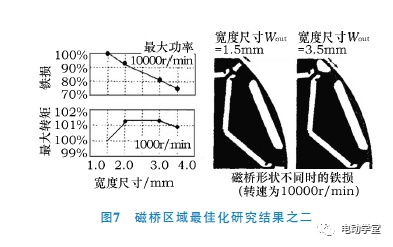

另一方面,在高速旋转时,接近定子铁心的转子铁心表面的铁损增加,而且随磁桥区域形状的不同将使最大转矩下降。但如图7所示,通过使磁桥区域宽度尺寸最佳化,既可以抑制低速旋转时的转矩下降,又可以较大程度地降低铁损。也就是说,通过上述磁桥区域形状的最佳化,既可以提高耐高速旋转的离心力、降低损耗,同时又可以实现低速旋转时的高转矩。

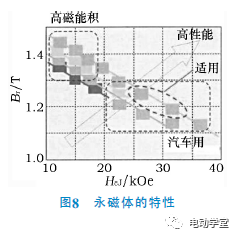

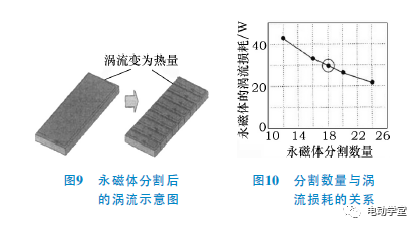

永磁体采用的是钕铁硼烧结永磁体,永磁体的特性如图8所示。为了降低永磁体的涡流损耗引起的发热,决定采用切割后再粘接的分割永磁体。永磁体分割后的涡流示意图如图9所示,分割数量与涡流损耗的关系如图10所示。从分割数量与热性能、生产效率的关系考虑,在转子的轴方向上切割成18片(9片×2)。

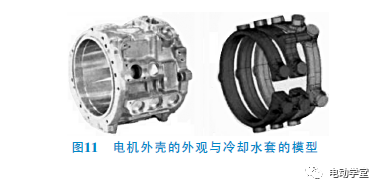

电机外壳的外观与冷却水套的模型如图11所示。外壳采用铸铝工艺生产,其中冷却电机的水套为外壳的嵌件,为确保冷却性能,水套采用了3个并行水道。此外,是将外壳套在定子铁心上,所以将外壳设计成分散应力的形状。设计筋形状时,注意了防噪声功能。

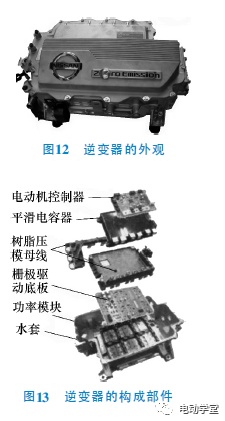

日产聆风用逆变器的外观如图12所示,逆变器的主要参数为:尺寸304×256.5×144.5 mm,质量16.8 kg,最大输出电流425A (4 s),340A,DC电压240~403 V,载波频率5 kHz。逆变器接收经由CAN的转矩指令值,通过电流反馈控制驱动电动机。逆变器的构成部件如图13 所示。包括独特结构的功率模块在内,构成部件均为专有设计,所以,既确保了作为车载部件所要求的可靠性,又实现了成本与性能的最佳化。逆变器的内部结构如图14所示。

在底面上形成冷却水道的压铸铝的框体中,为叠装式的逆变器部件:日产特殊结构的功率模块———驱动功率模块的栅极驱动电路底板,集约了DC输入/ AC输出的强电系统布线功能于各部件支撑功能的树脂压模母线,用于平滑波形的薄膜电容器以及控制电路底板。

对逆变器来说,其代表性的技术有:功率半导体的散热技术。此技术的采用,降低了开关技术以及温度管理技术的损耗。

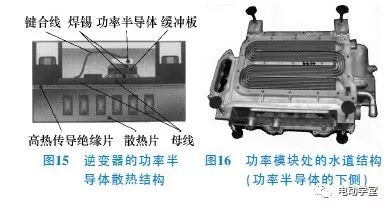

逆变器的功率半导体散热结构如图15所示。在功率模块上,功率半导体经过铜钨复合材料制成的缓和层,直接固定在母线上。设置缓和层的目的是:缓和功率半导体与母线的线膨胀率不同所形成的应力。母线固定在散热片上,散热片上还有通过新开发的散热/绝缘片与润滑脂形成的水道,这样既保持了绝缘性能,又满足了功率半导体冷却性能的要求。由于绝缘层距离功率半导体的位置比较远,所以能够增大半导体芯片附近的热容量,在很短的时间内就可以降低热阻。功率模块处的水道结构如图16所示。绝缘片的基体材料为硅橡胶,润滑脂的基油采用的是与硅橡胶相容性较低的材料,所以不会对硅橡胶的机械特性产生影响。

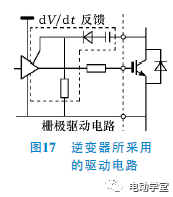

通过提高电流的开关速度是可以减少功率半导体的开关损耗的,但是,提高开关速度,会增加通断时的过电压,因此一般的做法是:要求开关速度达到最佳化,使过电压在容许的范围之内,而又可以减少损耗。

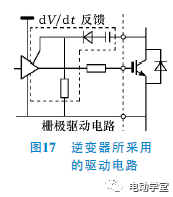

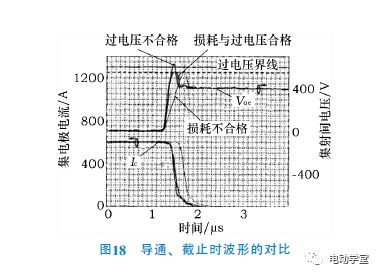

开关速度的最佳化可在设计栅极驱动电路时得以实现。本文所述逆变器所采用的驱动电路如图17所示。功率半导体通断时,集射极之间产生的电压变化率通过集电极端子上连接的超级电容反馈到栅极驱动电路,由此确保了开关速度在规定的范围。此外,通过对此反馈功能有效时间的调整,一方面可以提高导通、截止初期的开关速度,另一方面,又可以保证仅在过电压没有升高的时间带内,导通、截止的速度在规定的范围之内。通过这些动作,既保证了过电压收拢在规定范围之内,又可以降低开关损耗。采用这种电路前后导通、截止波形如图18所示。在相同过电压的条件下,采用本文所述的电路,有反馈对比无反馈时的导通、截止时的损耗要低。

制约逆变器工作范围一个较大的因素是功率半导体器件的温度。而本文所述的逆变器通过上述的散热技术及开关技术实现了降低功率半导体器件的温度。而且,即便在估计之外的状况下,也需要防止功率半导体器件出现过热的故障,抑制工作性能的恶化。众所周知,可以将降低载波频率或者限制转矩作为防止过热的方法。但是,由于降低载波频率会产生刺耳的高频噪声,限制转矩会招致动力性能降低,这些毛病频繁发生的话,将会给客户带来麻烦与不便。对于这一课题,日产采用的方法:利用软件采用温度推断功能加以解决。

所谓温度推断就是基于功率半导体器件的损耗模型,与散热系模型实时推断功率半导体器件的温度,通过转换载波频率与线性地限制转矩,以保证其低于规定的温度。通过实时推断功率半导体器件的温度,可以将保护动作限定于必要的且最少的场合,所以不会损害客户的便利性,并可以继续运转。

本文介绍了日产聆风车用的关键部件———驱动电机与逆变器的结构与特点。就驱动电机而言,还有一个很重要的内容,即驱动电机与其控制软件相配合,日产聆风车实现了驱动电机的线性控制。

利用电能使汽车行驶,从某种意义上来讲,是与发热量在抗争;逆变器的开关元件为IGBT,当其温度超过150℃,IGBT将无法发挥正常的功能,所以需要采取风冷或水冷等措施。因此,就要采用具有富裕的热设计,而外壳又不能过大。对子系统必须是临界状态的热设计,既保证壳体的小型化,又要发挥出最大的能力。

文章DOI:1003-8639(2016)01-0055-04

广告

广告