长城汽车股份有限公司技术中心

摘 要:本文通过对制动系统的标杆测试,明确系统的性能指标,进行全制动系统的匹配设计,并将性能指标分解到关键零部件,通过DVP试验确认设计目标是否达成。

随着汽车行业的发展,对制动系统的安全性和舒适性的要求越来越高,汽车制动性能作为车辆安全的重要部分一直被关注。在车辆验证及市场问题反馈中,汽车制动方面的问题比较多,如制动硬、制动软等,制动系统问题频发,如何降低系统问题的发生率,就需要进行全制动系统的匹配设计,识别关键零部件的特性缺失项目,优化制动系统的设计开发过程,从而提升车辆的制动性能。

前期策划阶段,需明确制动系统性能的标杆车型,进行标杆车型的制动系统数据测试,依据标杆数据分析,制定设计车辆制动系统性能指标。

依据产品策划,按照设计车辆市场定位及顾客人群喜好偏重,确定标杆车。

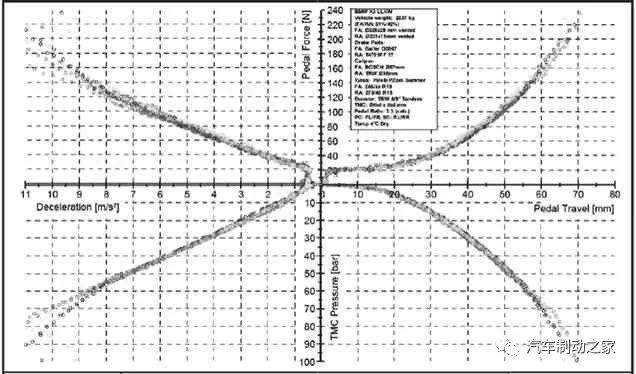

根据以上测试数据,记录主缸压力、轮缸压力、制动踏板力、制动踏板行程、制动减速度等数据,绘制出如图1所示的关系曲线图。

以上项目按照ECE-R13H法规要求进行测试,记录测试数据。

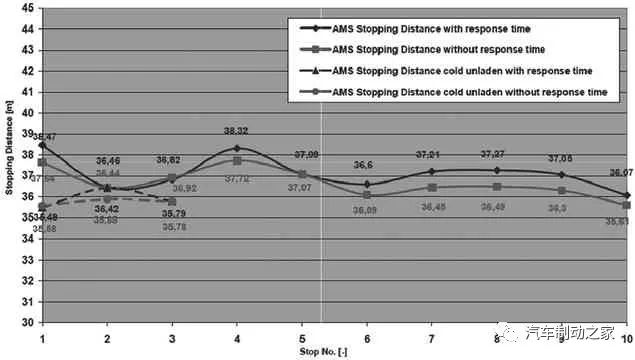

因其测试条件的严格性、苛刻性以及测试结果的公正性和可靠性,在欧洲很受公众或者消费者认可。

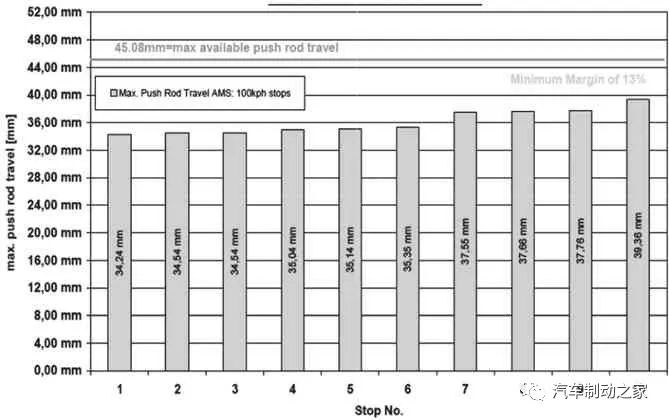

测试方法:车辆满载,以105km/h的初速度,连续十次紧急制动,初速度以100km/h开始算起,测量每次的减速度、制动距离以及制动盘的温度。其目的是测试制动系统的抗热衰退性能。记录测试结果如图2所示。

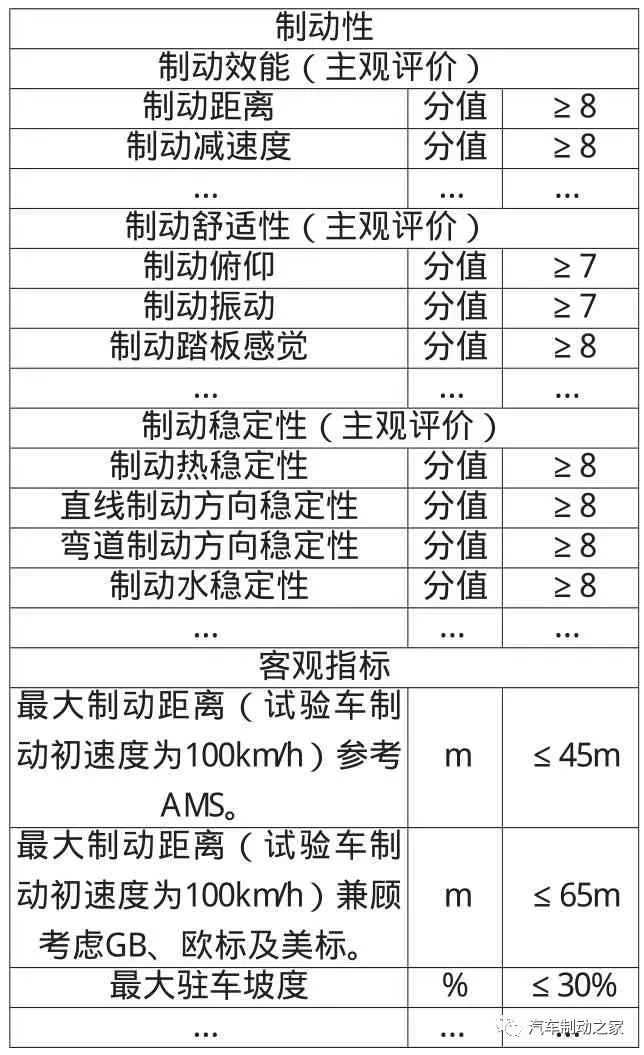

综合产品策划定义、标杆车制动系统测试数据及现有产品的性能参数,按照标准规范制定设计车辆制动系统性能指标,见表1。

依据前期策划阶段制定系统性能量化指标,进行制动系统匹配设计,对性能指标进行分解。

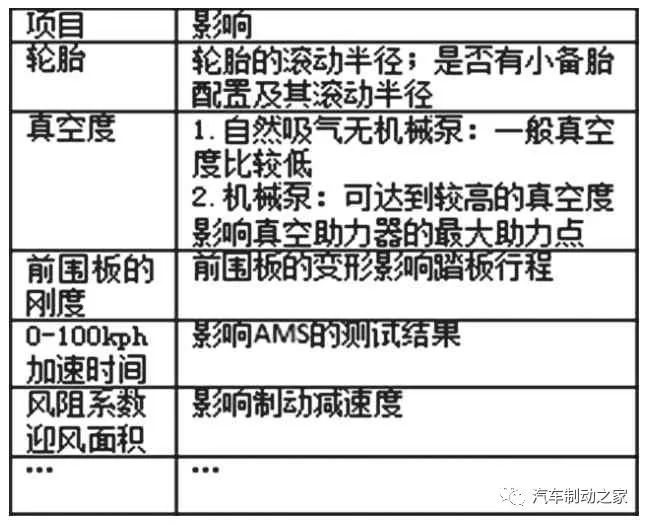

确定整车参数(空、满载整车质量,质心位置等),分析影响制动效果的边界,见表2。

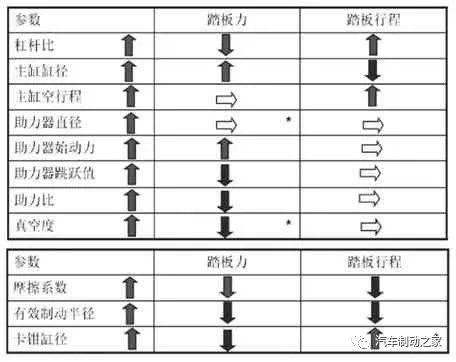

根据测试的标杆数据,明确设计车型制动系统的性能指标,主要包含0.2g、0.5g、0.8g、1.0g减速度时制动踏板力、制动踏板行程、减速度的以及百公里的制动距离等,制动踏板影响因素如图3所示。

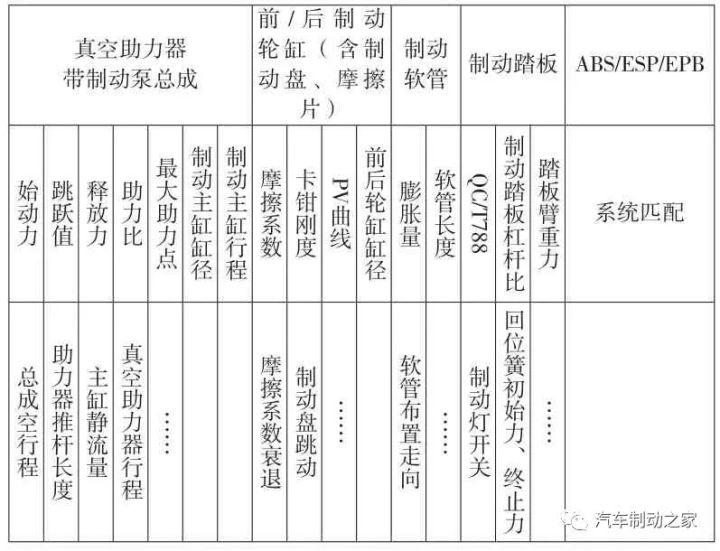

根据整车参数、配置和系统的边界条件进行系统的匹配设计,在此阶段中将制动系统的性能指标进行分解,分解到系统关键零部件:真空助力器带制动泵总成、制动轮缸、制动盘、制动软管、制动踏板等,主要性能参数见表3。

利用测试设备对试验车进行全制动性能测试,试验车辆及测试环境要求:

(2)试验前进行3次初速度100kph的紧急制动以提高制动盘和轮胎温度;

(3)坡度<3%的平直沥青路面,附着系数>0.8;

(4)在风速不影响测试结果的前提下进行测试(GB21670-2008);

踏板力-踏板行程-管路压力-轮缸压力-制动减速度测试。

用连续制动后的制动距离来评价整个制动系统的效能,测试结果如图5所示。

进行制动踏板感觉的主观评价,确认是否可以满足顾客需求。

综合以上系统的DVP测试和主观评价确认系统设计匹配是否可行。

通过制动系统各个阶段的标杆确定、标杆性能测试、明确系统的性能指标,进行系统的设计匹配,并将系统的性能指标分解到关键零部件的关键性能;运用DVP进行试验的验证,记录客观数据,同时进行全制动系统的主观评价,确认设计目标是否达成。对全制动系统的综合评价同时检验制动系统各零部件开发的合理性和系统匹配设计的合理性,结合客观数据和顾客需求,全制动系统的发展更能满足市场的需求。

广告

广告